掺烧生物质对660 MW 燃煤机组锅炉影响研究

谭厚章,杨富鑫,阮仁晖,王学斌,杨祖旺,郑海国

(1.西安交通大学热流科学与工程教育部重点实验室,陕西 西安 710049;2.西安格瑞电力科技有限公司,陕西 西安 710043)

“碳达峰、碳中和”目标对我国能源结构及能源利用方式提出了更高要求。生物质能是人类利用最早的能源之一,具有分布广、可再生等特点。开发和利用生物质能源,对保障国家能源安全,减少二氧化碳排放,实现“双碳”目标以及可持续发展均具有重要意义[1]。我国生物质资源总量丰富,可利用潜力巨大,国家能源局《生物质能发展“十三五”规划》中指出,全国可作为能源利用的农作物秸秆及农产品加工剩余物、林业剩余物和能源作物、生活垃圾与有机废弃物等生物质资源总量每年约4.6 亿t 标准煤。生物质可通过生物法(如发酵制备甲烷)、物理法(如生物质固体成型燃料)、化学法(如生物质直接燃烧、掺烧、气化、液化)等方式进行利用[2]。国家发展和改革委员会、国家能源局分别在《能源技术创新“十三五”规划》、《能源发展“十三五”规划》、《电力发展“十三五”规划》中提出:掌握燃煤耦合生物质发电技术,进一步提高对现役燃煤电厂的技术改造水平,获得现役电厂改造的运行经验。目前,针对大型燃煤机组直接耦合生物质的应用较少,仍停留在工程示范阶段[3-4]。

大型燃煤机组耦合生物质发电在欧美等发达国家中应用较广泛,如英国大部分的燃煤电厂均掺烧生物质。据统计数据,全球生物质耦合发电机组达230 座,主要分布在欧洲[5-7]。国内,西安交通大学、西安热工研究院有限公司、华北电力大学、山东大学、华中科技大学等均开展了相关的研究,但是多集中于实验室或理论分析,现场研究及数据十分缺乏[8-20]。

谭厚章等2009 年在大型燃煤机组开展了生物质掺烧工程应用,基于现场试验,分析了生物质掺烧对机组的影响规律[21]。本文基于前期燃煤机组掺烧生物质的研究,开展了660 MW 机组掺烧当地生物质的工程应用研究,分析了生物质掺烧对机组燃烧特性、锅炉效率、污染物排放以及粉煤灰水泥特性的影响。

1 试验内容

1.1 试验方案

某660 MW 空冷燃煤发电机组配置中速辊式磨煤机、超临界锅炉、脱硝装置、静电除尘器、湿法脱硫装置等;采用冷却塔、脱硫塔、烟囱“三塔合一”技术,脱硫吸收塔布置于空冷塔内部。煤粉燃烧器采用四角切圆布置方式,A 层—F 层为燃烧器。

本文通过对国内外生物质掺烧技术的调研,并结合前期大型燃煤机组成功掺烧的研究,提出利用660 MW 机组F 层闲置制粉系统对生物质研磨并掺烧的方案,即A 层—E 层燃烧器正常燃烧煤粉,而生物质则被加入F 层磨煤机中进行粉碎和磨制,然后通过F 层燃烧器喷入炉内进行燃烧,生物质的给料量为当前总燃料质量的10%~20%。生物质秸秆掺烧试验工况见表1。

表1 生物质掺烧试验工况Tab.1 Experimental condition for biomass co-firing

该方案的优点主要有:1)将生物质压型块直接送入上层制粉系统原煤仓,经磨煤机磨制后送入上层燃烧器区域,因此不增加任何设备及投资;2)生物质燃烧与下层煤粉完全分离,不影响下5 层制粉系统及其燃烧,预计对锅炉整体燃烧性能的影响甚微。

1.2 取样及检测方法

在调整制粉系统以及变工况秸秆掺烧试验过程中,重点采集的样品和记录的数据包括生物质、原煤、飞灰、炉渣、粉煤灰取样和排烟温度、尾部烟道O2含量、炉膛出口(最上部)烟气温度、炉膛高度方向温度、尾部烟道NOx质量浓度、尾部烟道SO2质量浓度以及机组运行数据。炉膛出口烟气温度及沿炉膛高度方向温度采用光学高温测温仪测量;尾部烟道NOx、SO2、O2含量通过德图烟气分析仪测量得到,同时从主控室及脱硫表盘读取;排烟温度利用热电偶温度计测量,并由表盘直接读取核对;炉渣在冷灰斗下直接取样,然后烘干后分析其可燃物;在空气预热器出口烟道等速取样飞灰,核对成分。为了研究粉煤灰的水泥特性,在电除尘电场仓室下进行取样。每个工况掺烧试验前需将电场灰斗料位调低至放空,掺烧试验结束后在该灰斗处取灰。锅炉运行主参数、给煤量和燃烧器投运情况、二次风开度、一次风风量风压、脱硫脱硝系统运行参数及制粉系统运行参数等均由主控室读取。

生物质掺烧试验期间的煤质及生物质秸秆工业分析见表2 和表3。

表2 煤工业分析Tab.2 Proximate analysis of the coal

表3 生物质工业分析Tab.3 Proximate analysis of the biomass

试验所用生物质型料原样及F 层磨煤机出口生物质粉料如图1 所示。由图1 可见:原生物质型料质地坚硬,可磨型强;辊式磨煤机系统可高效地将生物质型料破碎。

图1 生物质型料Fig.1 Pictures of the biomass

试验过程中对F 层火焰喷口进行检测和图像捕捉,得到生物质燃烧器喷口火焰如图2 所示。由图2 可见F 层生物质燃料燃烧正常。

图2 F 层生物质喷口火焰Fig.2 Combustion flame of the biomass fired at burner in F layer

2 结果与讨论

2.1 生物质掺烧量对燃烧特性的影响

2.1.1 对炉膛出口烟气温度的影响

炉膛出口烟气温度随生物质掺烧量的变化如图3 所示。由图3 可见:500 MW 工况下生物质掺烧对炉膛出口烟气温度影响很小,掺烧量达到40 t/h时,炉膛出口烟气温度变化不超过10 ℃;600 MW工况下生物质掺烧对炉膛出口烟气温度影响略大,但炉膛出口烟气温度变化不超过30 ℃。这说明在一定负荷下掺烧生物质对机组烟温的影响较小。

图3 生物质掺烧量对炉膛出口烟气温度的影响Fig.3 Effect of the biomass feed rate on flue gas temperature at the furnace outlet

2.1.2 对炉膛温度分布的影响

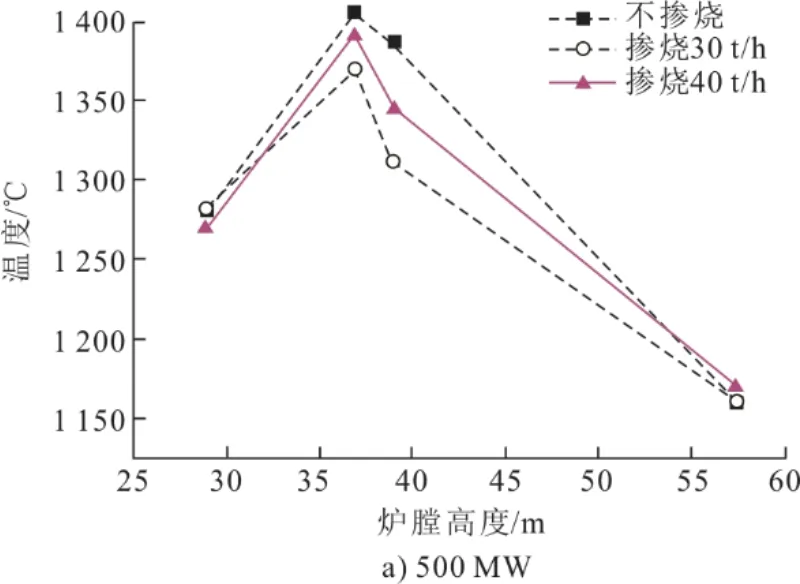

生物质掺烧量对炉膛高度方向温度分布的影响如图4 所示。由图4 可见,在500、600 MW 负荷下,掺烧生物质的炉膛温度均略有降低,主燃烧区域温差相对偏大,但温差随着高温烟气的流动逐渐减小,在下游炉膛出口达到最小。

图4 生物质掺烧量对炉膛温度分布的影响Fig.4 Effect of the biomass feed rate on furnace temperature distribution

2.1.3 对空气预热器入口烟气温度的影响

表4 为500、600 MW 工况下掺烧生物质空气预热器入口烟温变化。

表4 生物质掺烧量对空气预热器入口烟气温度的影响单位:℃Tab.4 Effect of the biomass feed rate on flue gas temperature at the inlet of air preheater

由表4 可见,500、600 MW 工况下掺烧生物质,空气预热器入口温度均略有升高,温度升高均小于3 ℃。可见,不同负荷下掺烧生物质对空气预热器入口烟气温度影响较小。

2.1.4 对NOx和SO2的影响

不同负荷下生物质掺烧量对污染物(NOx和SO2)的影响如图5 所示。由图5 可见:600 MW工况下掺烧生物质后烟气中NOx质量浓度降低30 mg/m³,SO2质量浓度升高10 mg/m³;500 MW 工况下掺烧生物质烟气中NOx质量浓度降低40 mg/m³,SO2质量浓度变化较小。SO2的质量浓度主要取决于燃料中的硫含量、风量及燃烧情况等,本次试验煤(收到基)的硫分为0.17%,生物质(收到基)的硫分为0.26%,因而掺烧生物质后烟气中SO2的质量浓度略有上升。掺烧秸秆生物质由F 层送入炉膛,可能在局部还原性气氛下,生成大量的NHi和CHi等基团,将A—E 层煤粉燃烧生成的NOx还原成N2或HCN;同时,掺烧生物质后炉膛烟温整体下降,使得烟气中NOx质量浓度有所降低[21]。

图5 生物质掺烧量对NOx和SO2 的影响Fig.5 Effects of biomass feed rate on emission of NOx and SO2

2.2 F 层一次风量对燃烧特性的影响

2.2.1 对炉膛温度分布的影响

在生物质掺烧的过程中,掺烧层(F 层)一次风量变化对炉膛温度分布的影响如图6 所示。

图6 F 层一次风量对炉膛温度分布的影响Fig.6 Effect of primary air in F layer on furnace temperature distribution at 500 MW

由图6 可见:在600 MW 工况下,F 层一次风量降低后,炉膛上部整体温度升高约20 ℃,但波动不大;500 MW 工况下,F 层一次风量降低后,炉膛上部整体温度升高约10 ℃,总体变化较小。

2.2.2 对排烟温度及污染物排放的影响

生物质掺混过程中,在生物质给料量稳定在40 t/h 时改变F 层生物质粉料一次风量,分析对炉膛出口烟温、空气预热器入口烟温、NOx和SO2排放质量浓度的影响,结果如图7 所示。由图7 可见,改变顶层生物质送粉的一次风量,炉膛出口温度、空气预热器入口温度、NOx质量浓度及SO2质量浓度均变化不大。

图7 F 层一次风量对排烟温度和污染物排放的影响Fig.7 Effect of primary air in F layer on flue gas temperature and pollutants emission

2.3 生物质掺烧对飞灰可燃物及锅炉效率的影响

掺烧生物质对锅炉燃烧产生飞灰和炉渣可燃物含量的影响见表5。由表5 可见:600 MW 工况下,不掺烧生物质时飞灰可燃物质量分数低于0.5%;而掺烧生物质后的飞灰可燃物并没有大幅度提高,保持在0.9%以下;掺烧生物质30 t/h 时,飞灰可燃物保持在0.5%以下;500 MW 工况下,掺烧生物质后飞灰可燃物质量分数并无明显变化,均在1.0%以下。因此,掺烧生物质后锅炉的燃尽性能良好,飞灰可燃物并未有明显的上升;同时,掺烧生物质的炉渣可燃物质量分数较不掺烧并无明显变化。

表5 生物质掺烧对飞灰和炉渣可燃物质量分数的影响 单位:%Tab.5 Effect of biomass feed rate on unburned carbon mass fraction in fly ash and slag

掺烧生物质对锅炉效率的影响如图8 所示。

图8 生物质掺烧量对锅炉热效率的影响Fig.8 Effect of biomass feed rate on boiler thermal efficiency

由图8 可见:600 MW 工况下掺烧生物质,锅炉效率略微下降,掺烧50 t/h 生物质时效率下降最大(约0.16%);500 MW 工况下掺烧生物质锅炉效率略微下降,掺烧40 t/h 时锅炉效率下降最大(约0.14%)。可见,掺烧生物质对锅炉热效率的影响不大。另外,在600、500 MW 负荷下,掺烧30 t/h 生物质时,锅炉效率均最高,相比单纯燃用煤粉时锅炉效率仅降低约0.02%。

2.4 生物质掺烧对水泥特性的影响

由于粉煤灰输送系统的密闭性和迟滞性,且每个工况的稳定时间较短,很难在每个试验工况下及时取到该工况下超过1 kg 的飞灰。因此,需在生物质掺烧试验前将除尘器电场的粉料放空,在生物质掺烧工况结束后,再到除尘器灰斗下取样,进行水泥特性指标的测定。粉煤灰测试结果见表6、表7。由表6、表7 可见:利用掺烧生物质灰制成的胶砂样品,其抗折强度和抗压强度与原煤灰(不掺烧生物质)配成砂样的相差不大,并且其28 天活性指数均在75%以上,均检验合格;原煤灰的比表面积与掺烧生物质后灰的比表面积均高于标准水泥比表面积350 m2/kg,掺烧生物质对电厂粉煤灰比表面积影响小;掺烧生物质后灰样的需水量与原煤灰差别不大,接近纯水泥,其安定性均小于等于5 mm。可见,生物质掺烧未对电厂煤灰的水泥特性产生影响。

表6 500 MW 工况下灰制成胶砂样品的化验结果Tab.6 Test results for the gel sand samples produced by fly ash at 500 MW

表7 600 MW 工况下灰制成胶砂样品的化验结果Tab.7 Test results for the gel sand samples produced by fly ash at 600 MW

3 结论

1)本文在660 MW 燃煤机组顶层(F 层)燃烧器掺烧生物质,并分析了生物质掺烧量对燃烧特性、锅炉效率、污染物排放及粉煤灰水泥特性的影响。生物质在燃煤机组的中速直吹式辊式磨煤机上磨制效果良好,且制粉系统运行正常,磨煤机运行电流正常,中速磨煤机能较好地完成生物质的磨制。针对660 MW 机组,磨制生物质粉料时,需控制磨煤机入口风温不超过150 ℃,出口风温50 ℃左右,一次风量85 t/h,生物质送料量不超过50 t/h(掺烧质量比19.7%)。

2)生物质掺烧时,炉内可保持正常着火和稳定燃烧,并且通过控制较低的入口风温,喷口处未见着火提前现象。生物质掺烧对炉膛出口烟气温度影响小,在600、500 MW 负荷及不同生物质掺烧量下,炉膛出口烟气温度变化未超过30 ℃。掺烧生物质前后空气预热器的入口烟气温度变化不大。掺烧生物质后,锅炉的燃尽性能良好,锅炉效率始终保持在93.9%~94.1%,且掺烧生物质对NOx、SO2排放量的影响甚微。

3)生物质掺烧对粉煤灰水泥特性未产生影响。28 天强度活性指数在75%以上,其活性、安定性、需水量、比表面积、抗折强度等各项指标均符合建筑用材标准。