SZL型工业锅炉对流管束处的锅筒鼓包变形事故剖析

摘要:文中针对一起SZL型工业锅炉对流管束处锅筒鼓包变形事故案例,结合现场实际情况,采用宏观检验、几何尺寸测量、壁厚测定、硬度检测、化学成分分析、金相组织分析、壁厚校核等手段对锅炉的鼓包进行原因分析。因现场检验分析数据和锅炉产品质量证明文件中的内容存在不一致,从锅炉制造单位追溯到该锅筒的生产制造过程,发现在锅筒制造过程中由于工作人员大意和制造设备故障,导致该锅炉投入使用后接近满负荷运行时强度不满足锅炉设计要求,发生对流管束处的锅筒出现鼓包变形事故,为了杜绝该类事故的发生,文中对锅炉制造单位提出改进措施和建议。

关键词:SZL型锅炉;对流管束;鼓包变形;锅炉制造

Analysis on the Causes of the Drum Bulging and Deformation Accident at Convection Tube Bundle of SZL Industrial Boiler Management

ZHENG Jin-Hang

( Fujian Boiler and Pressure Vessel Inspection Institute, Fuzhou 350008, Fujian, China )

Abstract: In view of a case of drum bulging deformation at the convection tube bundle of SZL industrial boiler, combined with the actual situation on site, the causes of drum bulging of the boiler are analyzed by means of macroscopic inspection, geometric dimension measurement, wall thickness measurement, hardness detection, chemical composition analysis, metallographic structure analysis, wall thickness verification, etc. Due to the inconsistency between the on-site inspection and analysis data and the contents of the boiler product quality certification documents, the boiler manufacturer traced back to the production and manufacturing process of the boiler barrel. It was found that the strength of the boiler when it was put into operation near full load did not meet the boiler design requirements due to the carelessness of the staff and the failure of the manufacturing equipment during the manufacturing process of the boiler barrel, and the drum deformation accident occurred at the convection tube bundle. In order to prevent the occurrence of such accidents, the improvement measures and suggestions are put forward for the boiler manufacturer.

Key Words: SZL industrial boiler; Convection tube bundle; Bulge deformation; Boiler manufacturing

1 引言

SZL型组装链条蒸汽锅炉主要以上下两大部件出厂,上部为锅炉本体,是主要的受压元件。锅炉本体由上下锅筒、集箱、水冷壁管和对流管束组成。炉膛燃烧室左右两侧装有直接火焰受热水冷壁管,炉膛燃烧室后面就是对流管束部位,连接上下锅筒。这类型的锅炉受热面大,热效率高,结构比较紧凑,对于稍大蒸发量(6t/t-30t/h)的工业锅炉使用比较广泛。该类型的锅炉常见的鼓包变形事故都是发生在上锅筒前半段炉膛位置,都是由于鼓包位置的锅筒内部大量结水垢,在运行不合理的情况下导致金属材质强度、硬度下降发生鼓包变形。对于对流管束处的锅筒发生的鼓包变形比较罕见(见图1),查询中国知网平台,也很少有这类型的相关文献资料,因此针对对流管束处锅筒鼓包变形进行讨论具有一定的意义。

福建省锅炉压力容器检验研究院受使用单位的委托,组织相关检验员对该锅炉进行安全性能技术鉴定,文中结合锅炉的宏观检验、几何尺寸测量、壁厚测定、硬度检测、化学成分分析、金相组织分析、壁厚校核等检验检测手段进行原因分析,利用AutoCAD制图软件对鼓包处的锅筒进行制图还原比较分析,追溯鼓包变形起因并进行探讨,杜绝该类事故的发生并提出相关的措施和建议。

2 基本情况及事故过程描述

该锅炉的型号为DZL12-2.5-WⅡ型结构为双锅筒纵置式链条炉排蒸汽锅炉,额定蒸发量为12t/h,额定工作压力为2.5MPa,额定蒸汽温度为228.6℃,设计燃料为Ⅱ无烟煤,锅筒材质为Q245R,锅筒规格为φ900×30mm。

锅炉在运行期间司炉工发现锅炉的水位异常,下降比较快,补水次数频繁增加,并且锅炉烟气有带水现象,司炉工向上级汇报情况后紧急停炉。锅炉停炉冷却后司炉工打开所有人孔、手孔和检查门自行检查。司炉工由于缺乏锅炉检验经验未发现异常问题,使用单位为了确保锅炉安全,委托福建省锅炉压力容器检验研究院进行锅炉安全性能技术鉴定。

锅炉鉴定结果描述如下:

(1)锅炉本体上锅筒底部鼓包变形,鼓包变形位置在第一回程对流管束区域的筒节(见图2),变形量(轴×周×高):850mm×1350mm×60mm;

(2)锅筒鼓包变形区域内的对流管束管端变形(见图3),椭圆度:60mm×40mm;

(3)锅筒鼓包变形区域内的对流管束管端的焊缝贯穿性裂纹(见图4),裂纹肉眼可见,对流管表面壁挂满水迹,开裂主要由锅筒鼓包变形引起;

(4)锅筒、封头、集箱、下降管、水冷壁管、对流管都有0.5mm~1.5mm厚度的水垢。

3 检验情况

3.1 宏观检验

对锅炉各部件和安全附件宏观检验,除锅炉本体鼓包变形和对流管管端开口裂纹以外其他受压元件未见异常。烟道螺栓连接处有水迹,为锅炉烟气带水引起。锅炉设计燃料为Ⅱ无烟煤(WⅡ),而实际使用的燃料为Ⅱ烟煤(AⅡ),炉膛结构未改变。锅筒内部存在水垢,查看水质检验报告,给水的硬度、锅水酚酞碱度、全碱度、pH值、磷酸根项目不合格,使用单位未对水处理设备进行整改。翻看锅炉的运行记录,从2020年3月至事故发生这段时间里,锅炉的使用压力变化值较大,而且比较频繁波动,最高的工作压力接近额定工作压力2.5MPa,锅炉在此期间不间断运行。

3.2 几何尺寸测量

进入上锅筒内部发现对流管束的节距有明显差异,因此进行对流管的节距进行测量。鼓包处的节距已经参差不齐无测量意义,对未鼓包筒体区域的对流管节距进行测量,实测纵向(轴向)的节距值91mm~103mm,实测横向(周向)节距68mm~72mm(见图5)。与锅炉提供的产品质量文件中锅炉本体图和强度计算书核对,尺寸有不符。

3.3 壁厚测定

采用27MG超声波测厚仪对上锅筒鼓包变形部位壁厚测定,壁厚测定位置(见图6),结果见表1,鼓包变形最大的部位(测厚点编号6、7、18)实测最小壁厚为29.0mm。锅炉的强度计算书中设计壁厚为28.81mm,实测厚度满足设计的强度要求。

3.4 硬度检测

采用HT-2000A便携式硬度计对鼓包锅筒区域进行硬度检测,检测的测点位置(见图7),检测的测点取5次检测值的平均值作为硬度检测的测量值,将测量值按GB 1172-1999《黑色金属硬度及强度换算值》中的黑色金属硬度及强度换算表进行换算,得出鼓包部位金属材料的抗拉强度值[1]。GB 713-2014《锅炉和压力容器用钢板》中Q245R厚度30mm的抗拉强度标准值为400MPa~520MPa。鼓包部位硬度检测和抗拉强度换算结果见表2,发现鼓包部位的锅筒硬度未见异常变化。

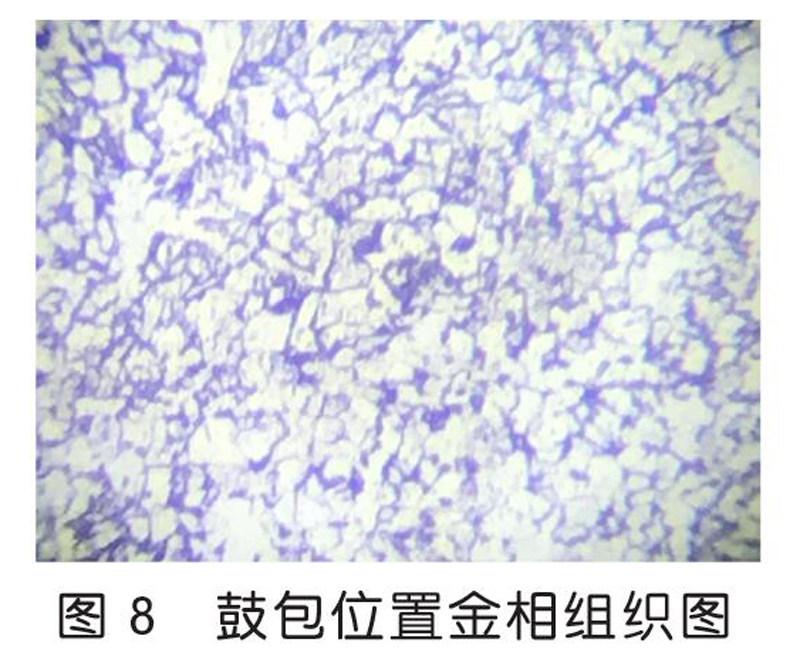

3.5 金相组织分析

采用PTI-5000型便携式光学显微镜对鼓包部位进行金相组织分析,鼓包最高部位金相组织为铁素体+珠光体(见图8),晶粒组织均匀未见异常变化。

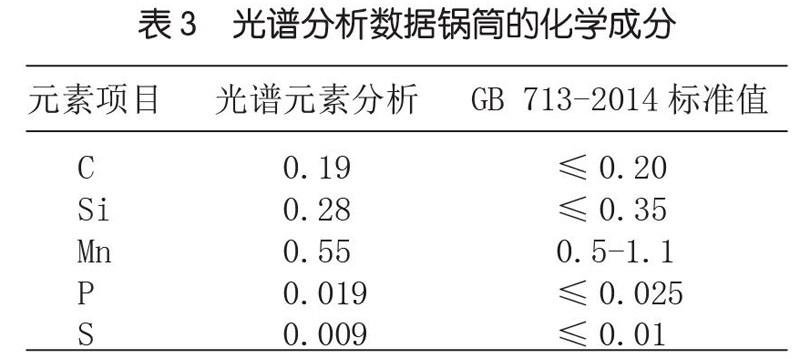

3.6 化学成分分析

在鼓包变形部位进行光谱分析,采用DE-2000型手持式XRF光谱分析仪进行元素分析,光谱分析的数据见表3,通过光谱分析的检测数据与GB 713-2014《锅炉和压力容器用钢板》中6.1.1条表1的化学成分对比无明显差别。

3.7 壁厚校核

根据业主提供的锅炉质量证明文件中的《强度计算书及计算汇总表》上得知,上锅筒的计算厚度28.51mm,设计厚度28.81mm,名义厚度30mm(见图9)。锅筒鼓包部位实测的最小厚度29.1mm,未鼓包的筒体实测厚度30mm,因此锅筒的强度是能够满足设计使用的要求。通过仔细查看《强度计算书及计算汇总表》上的孔桥计算和锅炉本体图的对流管间距发现与实际测量的间距有差别,计算书中的纵向(轴向)的节距100mm,横向(周向)节距75.39mm(见图9)。实测纵向(轴向)的节距值91mm~103mm,实测横向(周向)节距68mm~72mm,利用AutoCAD制图软件对实际测量的间距进行重新绘制孔桥图(见图10)并重新进行强度计算。

从该锅炉结合实际运行工况和《强度计算书及计算汇总表》得知以下已知条件:运行时锅筒最高工作压力p=2.5MPa,平均工质温度tm=228.6℃,计算壁温td=318.6℃,Q245R许用应力[σ]J=98MPa,修正后许用应力[σ]=η[σ]J=

0.9×98=88.2MPa,壁厚附件量C=0.3mm,根据图10重新进行孔桥计算:

纵向孔桥减弱系数:

φ=(s-de)/s(1)

横向孔桥减弱系数:

φ'=2(s'-de)/s'(2)

式中:

S—纵向相邻两孔的节距,mm;

s'—横向相邻两孔的节距,mm;

de—为开孔直径,mm。

由式(1)计算得到纵向孔桥减弱系数φ=0.429,式(2)计算得到横向孔桥减弱系数:φ'=0.567。那么对流管束锅筒的最小减弱系数φmin取φ和φ'中的最小值0.429。

锅筒计算厚度:

δt= pDi/(2φmin[σ]-p)(3)

锅筒设计厚度:

δdc=δt+C(4)

式中:

p—工作压力,MPa;

Di—锅筒内直径,mm;

[σ]—材料修正后许用应力,MPa。

由式(3)计算得到锅筒计算厚度δt =30.8mm,

式(4)计算得到锅筒设计厚度δdc=31.1mm。

根据壁厚实测结果得知,锅筒的鼓包处的实测最小壁厚为29.0mm,小于锅筒实际所需要的壁厚31.1mm,锅筒的壁厚无法满足强度要求。

当存在两种情况时,一是如果鼓包处的管孔节距比91mm更短时;二是水垢传热系数远低于钢板的传热系数,这时锅筒壁温剧增。由于锅筒所需的厚度要求更厚,因此锅筒实际所用的材料厚度30mm无法满足使用要求。

4 原因的追溯和分析

从使用单位提供产品质量证明文件中的图纸和计算书,可以明确现场实测的管孔间距与设计文件不符,通过现场的实测间距计算对流管束的锅筒壁厚达不到使用的要求。受该锅炉的制造单位委托,检验人员在锅炉生产车间进行了观察和咨询。实际情况是,锅炉在制作过程符合锅炉制造的质量体系要求。通过与工人交谈,描述SZL型锅炉的上下锅筒的对流管和水冷壁管的管孔数量极多,工人在划线后检验正确无误时,打样冲眼比较随意导致中心点偏移。钻孔时为了节约时间,没有采用中心钻引中心孔,钻孔引起中心偏移。锅筒的管孔是在一台型号为Z3050×25A的摇臂钻上钻的孔,该型号摇臂钻最大允许钻孔直径50mm。该摇臂钻的主轴箱液压加紧菱形块磨损已经夹不紧主轴,主轴转动时发生抖动,抖动的钻头钻心偏移有3mm~6mm左右,钻孔工人为了完成任务,把锅筒的管孔钻完以后才报修。该锅筒由于制造时的大意疏忽,导致锅炉实际运行时的强度无法满足设计的要求。

锅筒内部的水垢厚度0.5mm~1.5mm,水垢为热的不良导体,其导热系数仅约为钢材的2%~5%,水垢的存在使锅筒受热面的导热能力变差[1]。钢材在导热受阻的情况下,运行时壁温就会逐渐增加,如果壁温的温度超过设计的壁温时,钢材的许用应力就会下降,这时锅筒所需要的厚度大于实际计算壁厚的29.0mm,锅筒的壁厚强度不能满足使用要求,因此发生鼓包变形事故,严重时可能发生锅炉爆炸。

5 处理措施和改进

根据TSG G7002-2015《锅炉定期检验规则》第2.6.3.2条规定,筒体变形高度不超过原直径的1.5%,并且不大于20mm的可以予以保留监控,否则应当进行修理(复位、挖补、更换)[2]。该锅炉鼓包最大的变形高度60mm,后半段对流管孔的节距有一部分也满足不了设计和使用要求,因此建议将上锅筒整个按设计图纸进行更换。筒体更换属于重大修理,修理施工单位应具有锅炉维修资质,并向当地监察机构告知,向检验机构申请修理监检[3]。

锅筒在制造过程中严格按照设计和工艺的要求完成制造,根据TSG G7001-2015《锅炉监督检验规则》第2.1.5.1(3)条规定锅筒检查几何尺寸(锅筒、锅壳筒体最大内径和最小内径差、棱角度、直线度、对接偏差、开孔位置等)、管孔开孔尺寸及表面质量,必要时检查厚度,是否满足设计要求(B类)[4]。B类的监督项目是对锅炉安全性能有较大影响的重点项目,监检人员一般要在现场进行监督,实物检查,如不能及时到达现场,受检单位在自检合格后方可继续进行下一工序的施工,监检人员随后对该项目施工的结果进行现场检查,确认是否符合要求[4]。监检人员对锅炉制造监督检验时,应当及时检查锅筒几何尺寸,应确认锅筒开孔位置和开孔尺寸是否满足要求。如果发现尺寸发生偏移,应立即停止下一工序施工,直至整改合格。

6 结论

对流管束处的锅筒鼓包变形的原因进行总结,该锅炉出现鼓包变形的原因是锅筒在制造过程中由于大意疏忽,促使对流管孔的节距发生偏移,管孔节距不符合设计的尺寸要求,因此锅筒的壁厚满足不了锅炉正常运行。锅筒内部的水垢导致锅筒钢材的导热受阻,锅炉在高负荷运行时钢材壁温逐渐增加,当钢材壁温升高超过设计的壁温时,钢材的许用应力下降,锅筒的强度下降,这时在锅炉内压力的作用下发生鼓包变形,严重时会发生锅炉爆炸事故。因此在制造锅炉时要严格按照国家法规及标准施工,全面提高锅炉质量,确保锅炉出厂后能够安全运行,减少事故发生。

参考文献

[1]刘课秀,卢忠铭,王恋.某DZL型燃煤锅炉锅筒鼓包原因分析和对策[J].中国特种设备安全,2017,33(06):52-54.

[2]锅炉定期检验规则:TSG G7002-2015[S].

[3]郑金航.合同能源托管的锅炉锅筒鼓包原因分析及探讨[J].质量技术监督研究,2021,1(73):30-34.

[4]锅炉监督检验规则:TSG G7001-2015[S].