大跨度单斜拱斜拉桥自平衡竖向旋转施工技术*

陈海洲,杨宗林,张其林

(1.中国建筑第八工程局有限公司,上海 200120; 2.同济大学土木工程学院,上海 200092)

1 工程概况

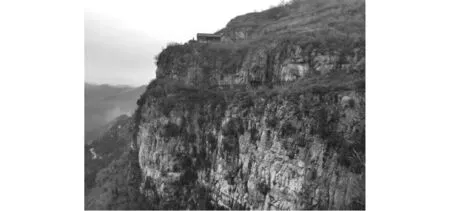

山东省淄博市潭溪山景观桥跨度108m,主拱矢高30m,两侧支座位于100m高悬崖顶端,海拔高度1 000m,建成后游客在桥上可一览整个潭溪山景区。桥梁设计效果如图1所示。桥梁山顶原状如图2所示。

图1 桥梁设计效果

图2 桥梁山顶原状

本工程为单拱斜拉弧形桥,结构主要受力构件为60°倾斜主拱,截面为φ2 000,矢高30m,15根斜拉索直径为45mm,抗拉强度1 670MPa,桥面梁为H型钢挑梁,钢材强度为Q345C。单斜拱斜拉桥结构如图3所示。

图3 桥梁结构

2 安装方案

由于现场施工条件复杂,临高空悬崖,交通不便,无法布置大型起重机,比较可行的方法是从山脚到山顶搭设满堂脚手架,在山脚布设大型塔式起重机,但成本太高,该方案未通过。

经过考察,悬崖山顶为弧形,桥面梁为弧形,桥主拱也是弧形,3个弧形虽然矢高不同,但叠在一起,可像“翻书”一样实现该工程。该方案因地制宜,也是最适合的方案。

采用桥面梁及主拱均在山顶地面拼装,原位竖向旋转顶升的方案。施工过程如下:山顶整平→拼装胎架就位→拼装主拱→拼装桥面梁→滑移桥面梁→安装爬杆→安装拉索→顶升旋转桥面梁至120°(第1次旋转)→爬杆换位→顶升桥整体结构至60°(第2次旋转)→安装其他附属结构。桥面梁与主拱从水平位置使用自平衡旋转理念,实现顶升至设计角度。主要旋转顶升动作为拱和桥面均采用2根爬杆,每根爬杆采用4个液压爬行器。相对的2个组成1组,共2个小组,分别为工作组与限位组。2组爬行器一组工作时另一组松开,形成换手动作,可时刻保持被顶升拱或桥面与爬杆连接不滑落。当工作组的2个爬行器进行顶升操作时,被顶升拱或桥面通过这2个爬行器与爬杆连接固定,油缸进油工作进行顶升。此时限位组的2个爬行器与爬杆脱开,待工作组爬行器一个行程到位时,限位组爬行器与爬杆抱紧。工作组与限位组在下一个行程中互换角色。

3 旋转爬杆及节点设计

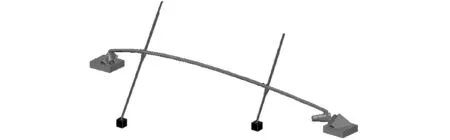

桥面梁爬杆设置如图4所示。

图4 桥面梁爬杆布置

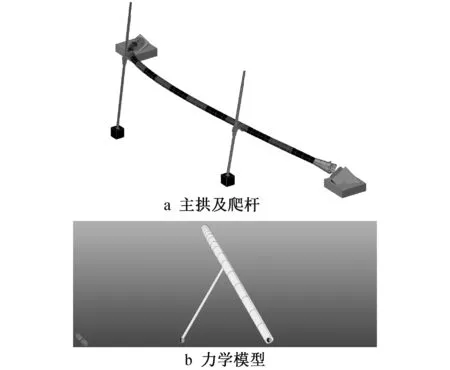

主拱爬杆设置如图5所示。

图5 主拱爬杆布置及力学模型

旋转顶升节点如图6所示。

图6 旋转顶升节点

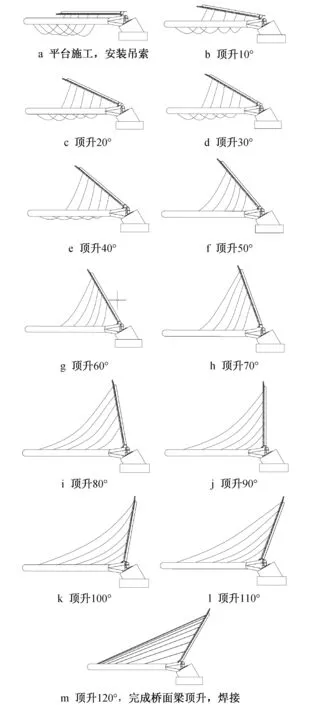

4 桥面梁顶升旋转

桥面梁旋转主要利用桥面梁与主拱临时节点进行。以侧立面为例,介绍桥面梁及桥整体旋转流程:①第1步 山顶组装、桥面梁滑移到位、安装拉索;②第2~13步 顶升旋转桥面梁,每步顶升过程需调整桥面梁的拉索拉力进行控制,形成自平衡,以对旋转节点的水平推力最小(见图7)。

图7 桥面梁旋转流程

5 斜拉桥整体结构顶升旋转

斜拉桥整体旋转主要利用主拱与支座的内置节点,旋转到位后封装。

以侧立面为例,介绍桥面梁及桥整体旋转流程(第14~17步),如图8所示。

图8 斜拉桥整体旋转流程

分4步旋转到位,每15°为1步,每步同样调整自平衡拉索拉力,以减小对支座旋转节点的水平推力。若水平推力过大,将对旋转产生较大的摩擦阻力。旋转到设计位置时,安装挑梁、边梁、TMD阻尼器及桥面玻璃,整个景观桥施工完成,如图9所示。

图9 斜拉桥整体完成

6 旋转过程施工模拟分析

采用3D3S软件模拟分析顶升旋转过程中结构及爬杆的安全性,按照每旋转15°为1个步距,主要包括顶升过程爬杆轴力、基础反力、节点的安全性及结构应力比。模拟分析结果如表1所示。

通过表1可以看出,整体顶升过程中,爬杆轴力最大为1 331.9kN,为轴向压力,爬杆设计安全。

表1 顶升过程中杆件压力模拟结果

为保证2次旋转过程中拱对旋转节点水平推力最小,旋转桥面梁自平衡拉索内力按照表2模拟值进行控制,每个旋转角度都要调整自平衡拉索拉力。整体顶升时施工拉索拉力按表3模拟值进行控制。

表2 旋转桥面梁自平衡拉索力

表3 整体顶升施工拉索拉力

通过以上施工模拟分析,整个施工过程安全可靠。

7 结语

1)高空自平衡竖向旋转安装技术的关键在于旋转过程中拉索的拉力控制,大致做到自平衡,从而满足旋转过程中对旋转节点的水平推力最小。

2)通过爬杆设计及旋转过程施工模拟分析等,可保障该系统安全可靠。