百年宅项目装配式建筑构件深化设计与施工组织研究*

尚晓华,方召欣,强 峰,仵苍峰,邵凯华,王成龙

(1.山东鲁能亘富开发有限公司,山东 济南 250000; 2.烟台大学土木工程学院,山东 烟台 264005)

0 引言

装配式建筑[1-2]相比传统建筑,能大大减少现场湿作业、噪声、粉尘污染等,具有节能环保特性,同时可缓解劳动力短缺现象。2020年7月住房和城乡建设部等十三部委在《关于推动智能建造与建筑工业化协同发展的指导意见》中指出:要加快建筑工业化升级,大力发展装配式建筑。装配式结构在国外及我国港澳等地已得到广泛应用,施工速度快、经济效益和环境效益好,是新兴绿色环保节能型建筑结构。目前习惯沿用传统结构工程的思维方式管理装配式建筑,导致装配式结构工程实施质量和技术经济等效益难以体现[4]。本文以百年宅项目为例,由项目建设视角探讨装配式建筑施工组织。

1 百年宅项目概况

百年宅项目位于山东省济南市,总建筑面积18.83万m2,采用桁架叠合楼板、预制楼梯及ALC板等构件。主体产业化采用框架剪力墙结构,外围护采用装配式ALC外墙板与内保温集成系统,内装产业化采用主体和管线分离的SI集成技术体系。

从该项目建设角度出发分析施工优势、设计、施工、成本和工期等因素,探讨装配式建筑施工组织。

2 装配式建筑施工优势

1)精益化程度高 装配式建筑在工厂采用机械化生产,精度高,提高生产效率,减少现场人员投入。同时还以精益建造实现建筑业全产业链工业化,促进绿色发展。以填充墙垂直度为例,传统砌筑控制误差为8mm,而ALC墙体可控制在3mm。

2)经济、社会效益显著 施工现场减少劳动力投入、减少污染等。

3)绿色节能 据相关资料不完全统计,装配式建筑工业化生产比传统建筑每平方米水耗降低64.75%,能耗降低37.15%,人工减少47.35%,垃圾减少58.89%,污水减少64.75%,对实现节能减排、保护生态环境、改善人居环境都具有重要意义[5]。

4)提高材料利用率 如现场使用混凝土,装配式建筑混凝土损耗为1.0%,而传统现浇混凝土损耗达2.5%。

3 装配式建筑构件深化设计与施工

以叠合楼板及ALC板为例,介绍项目在深化设计及施工时的注意事项[6-9]。

3.1 叠合楼板深化设计与施工

叠合楼板标准层厚130mm(60mm预制+70mm现浇),局部大跨板厚150mm(60mm预制+90mm现浇),屋面层厚160mm(60mm预制+100mm现浇),混凝土强度等级为C30,结合面做成≥4mm的人工粗糙面,粗糙面面积不小于结合面的80%。叠合楼板在深化设计及施工时应注意以下几点。

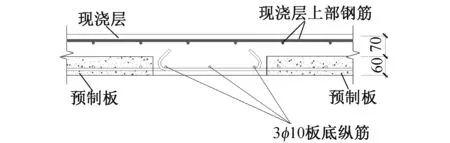

1)叠合楼板后浇带搭接范围内需放置≥3根、直径比同方向预制板底筋大一级的通长钢筋,且相互搭接的纵筋与横向钢筋每个交叉点均应进行绑扎,接缝处钢筋搭接长度≥280mm(见图1)。

图1 叠合板接缝构造

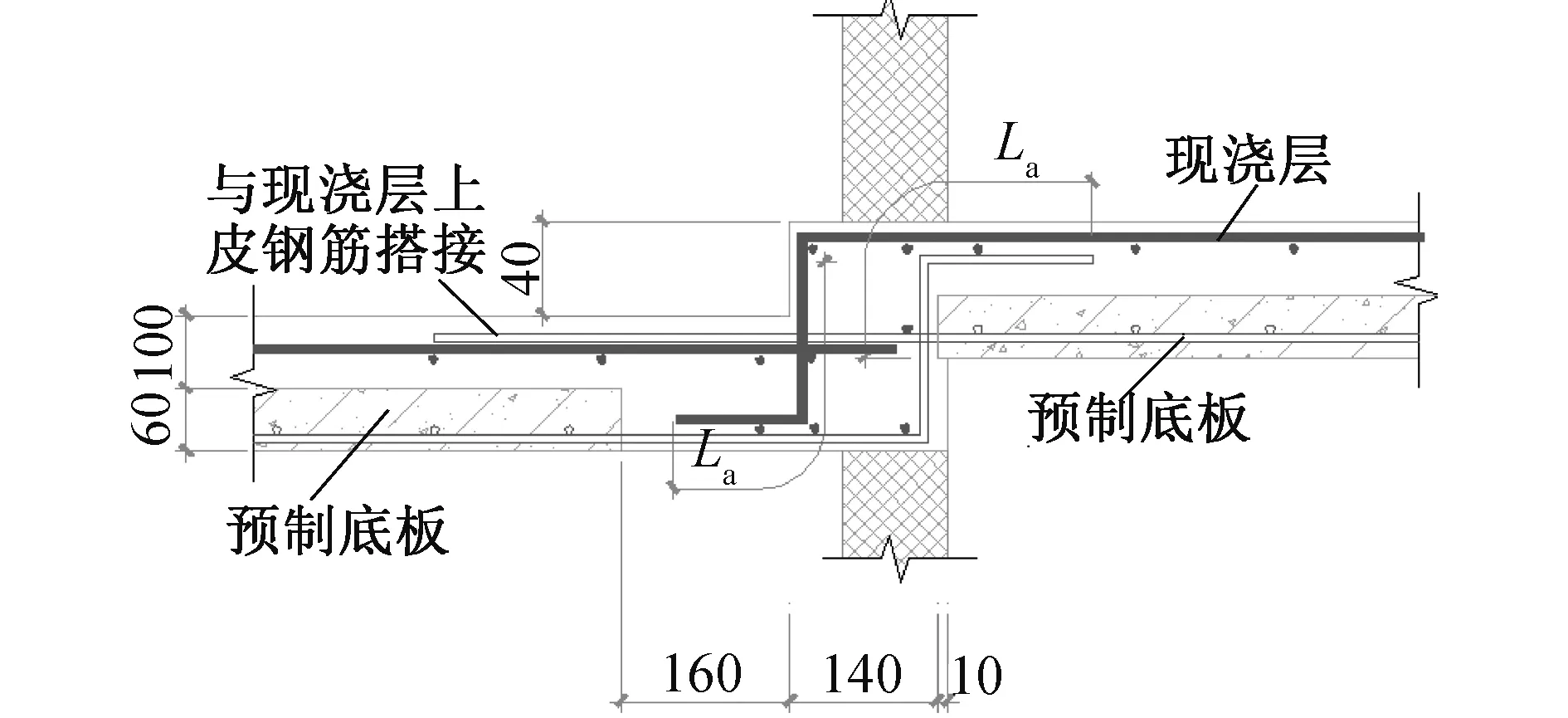

2)设有暗梁的部位,如图2所示,此区域应弯折板底筋,处理措施如下:①方案1 按结构图施工,叠合板预制厂家将预制板底筋按1∶6弯折,需注意预制板伸出筋,根据预制板伸出筋位置,放置梁箍筋,避免钢筋碰撞;②方案2 不弯折预制板底筋,暗梁内箍筋错开预制板底筋放置。

图2 暗梁部位示意

3)室内轻质隔墙处,板筋加强筋可置于底筋上,需预留叠合板预制构件,或将加强筋置于预制板上,不预留构件,进行现场处理。

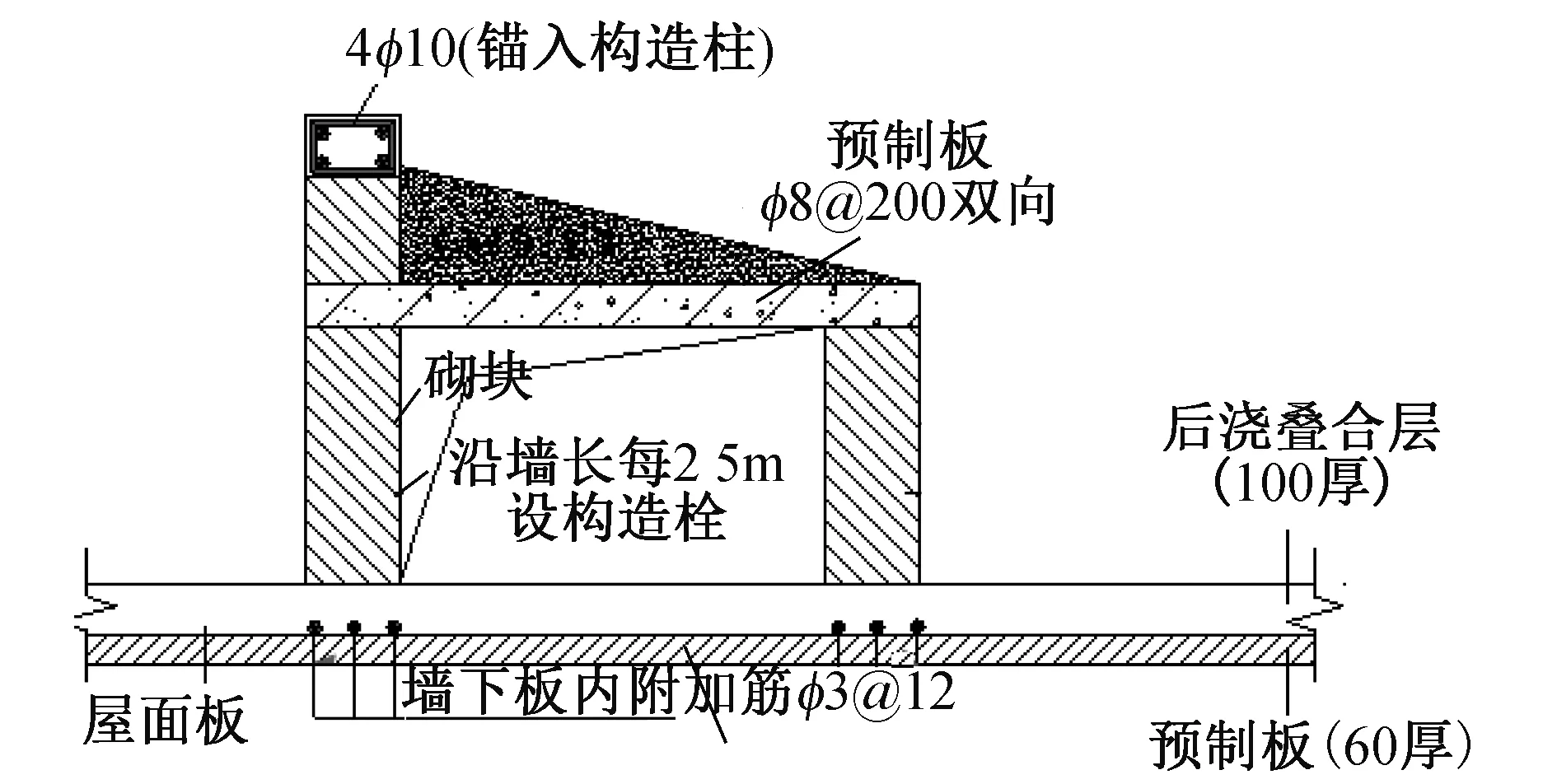

4)放置屋面层叠合板板底附加筋时,屋面层砌块墙下板内附加钢筋放置在100mm厚后浇叠合层内,如图3所示。

图3 砌块墙下板内附加筋

5)该项目叠合楼板施工重点在于控制板厚及平整度,常见问题如下:①叠合楼板在安装过程中,易挤压两侧模板使之倾斜,导致过洞口处平整度较差;②由于叠合板厚度不一、结合面不平,不适合采用放置混凝土块、插钎等方法控制板厚。解决办法如下:①控制过口平整度和楼板厚度,在叠合板吊装和墙体模板安装完成后,由总承包和监理单位先后组织检查,保证误差控制在0~3mm,同时检查模板支撑体系和稳定性,保证过口平整度和楼板厚度符合要求;②实施数据可视化管理,将不合格点记录在工程管理软件中,及时汇总和分析不合格点,同时整改不合格分项,合格后进行下道工序。安装过程中,若叠合板预留锚筋不能按照设计要求位置安放,将影响构件受力,给施工质量及结构安全带来隐患。可先不绑扎框架梁上部钢筋,采用临时固定的方式形成框架梁钢筋骨架,预留锚筋与梁主筋冲突时,调整梁上部钢筋,待叠合楼板安装完成后,再统一绑扎上部钢筋。

6)预制叠合楼板缺边、掉角、断裂、弯曲等问题较常见,缺边掉角导致平整度较差,接缝线条不顺直。构件断裂影响结构安全,存在隐患。解决措施如下:①进行源头把关,确保养护到位;②构件进场前与厂家提前沟通,按照施工次序优化构件装车顺序,做到先用的构件放在上方,后用的构件置于下方,便于存放管理,避免现场二次倒运,减少磕碰、掉角;③构件存放时,上下两块构件垫木应上下对应,且垫木规格统一,避免构件出现翘板现象。

7)叠合板构件吊装速度慢,找板浪费时间。按照以下流程对叠合板编排运输编码:先铺无现浇板带区域,先低后高、先边后中;再铺现浇板带区域,先铺梁两边后中间;最后铺降板区域。

8)工期整体控制难度较大。预制构件塔式起重机占用率较高,叠合板等装配构件吊装与主体施工钢筋等原材吊装时间冲突,且剪力墙和梁需现浇,加之叠合板验收、工人装配熟练程度等问题,导致装配式住宅不好控制工期。应合理安排叠合板等装配构件进场时间,避开塔式起重机忙碌时间,并加强班组培训,形成固定班组施工人员,在保证施工质量的前提下,加快施工进度。

9)为避免现浇板带处钢筋搭接长度不足或出筋长度过大,在满足设计及规范要求时,应设计现浇板带钢筋比板带宽度小10cm;加强劳务班组现场定位,防止积累定位偏差;加强与叠合板厂家的沟通,要求厂家派驻技术人员协助管理。

10)桁架叠合楼板与现浇梁交接处,由于胡子筋需进梁5d且过梁中线,同时部分结构梁腰筋导致无法安装直径200mm的套管。此时应优化施工次序,如绑扎梁筋骨架时,将套管按照定位同步放置,且留置梁一侧模板,待套管由梁侧放置后再封闭模板。

11)满堂架上满铺或铺部分梁边板带,在叠合板边四周贴胶带,可有效防止结构梁在浇筑过程中的变形移位,同时防止水泥砂浆沿模板与叠合板底的缝隙流到楼板底部。叠合板与现浇梁交接处,叠合板应压进梁10mm,以保证梁板交接处结构受力及美观。

3.2 ALC板深化设计与施工

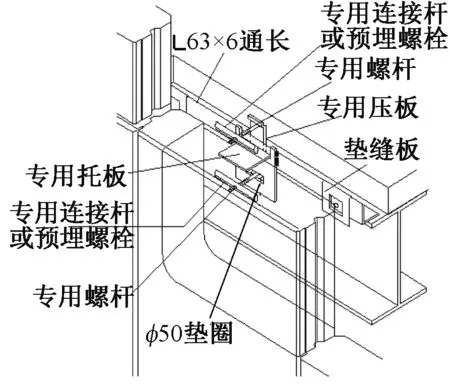

该项目地上部分采用200mm厚ALC外墙板,分户墙采用200mm厚ALC内墙板,外露梁柱包覆及装饰采用50mm厚ALC艺术板,造型腰线采用同尺寸的ALC角材。节点采用抗震ADR工法,可抵御一定程度地震破坏(见图4)。深化设计及施工应注意以下几点。

图4 固定节点(ADR工法)

3.2.1板材固定及开槽

1)因ALC板材质问题,不能直接持力固定太阳能集热器,应在太阳能集热器挑板两端,且在结构梁范围设置构造柱及圈梁。

2)墙板开槽时应沿板的纵向切槽,深度≤1/3板厚。当必须沿板横向切槽时,外墙板槽长≤1/2板宽,槽深≤20mm,槽宽≤30mm,内墙板槽深≤1/3板厚。

3.2.2板缝处理

1)板与板间的缝隙 ①板材预制时,板企口采用TU槽(凹凸槽),安装时凸槽凸出的直角部分外侧挂浆,与凹槽自然靠拢后用力挤浆,使对好的板缝挤出浆液;②在板材对接处设置凹陷面,槽宽50mm,深5mm,在预留抗裂槽部位挂网格布,有效防止墙板自身干燥收缩造成的墙面局部开裂,增强板材防裂性能,墙面板带凹槽,避免铺贴的玻璃纤维网格布高出板面,提高墙板平整度。

2)板与梁柱间的缝隙 板材与梁柱交接处,因板材已留设50mm宽防裂槽,因此梁柱也应留设防裂槽。同时墙板和主体结构间宜采用柔性连接,中间使用弹性材料嵌缝(如发泡剂等),有防火要求时应采用岩棉或玻璃棉等防火材料。

3)板与地面、楼层顶板和卫生间反坎间的缝隙 板与卫生间反坎接触面缝隙的外层需用防裂砂浆填塞,并在外层挂网格布防止裂纹。板与楼层顶板间的板缝采用内嵌木楔临时固定,然后使用水泥砂浆塞实。

4)水电管线开槽和开孔缝隙 板材内置钢筋网片,强度大,可开槽走管线、放开关盒等。但开设管线和孔后,必须采用专用黏结砂浆或抗裂砂浆填缝,并挂200mm宽抗裂网格布。

3.2.3施工重难点

1)ALC板垂直运输 ALC板垂直运输一般需借助室外施工电梯,但ALC板大批量进场穿插施工时,部分楼座常因车库进度导致不能及时安装室外电梯,由此制约ALC板垂直运输。应提前规划室外电梯布置,可保留卸料平台锚固件,必要时借助主体施工卸料平台,使用塔式起重机进行吊装。

2)ALC板易开裂 ALC墙板在蒸压养护过程中,板材内部受蒸汽影响,含水率约为35%,若直接安装墙板会引起墙体较大变形,造成墙体开裂。ALC墙板生产要求墙板出炉后静置≥28d,需提前排产并有序堆放。

3)中角钢与ALC板间缝隙较多 应使用注胶方式填实空腔后用专用密封胶封口。

4)须满足外墙防水要求 外墙底部浇筑200mm厚混凝土反坎,并于主体结构施工时一次浇筑成型。施工完角钢后,进行2cm厚坐浆,保证ALC墙板底部平整。ALC板需提前排版,便于统计下单,减少切割工作量,加快施工进度,减少开裂风险,避免出现小板。

4 装配构件成本

将装配构件与传统项目做法进行对比,因2个项目开竣工时间有所差异,为具有对比性,技术指标采用项目各自的指标,经济指标采用同一时间的价格:①楼板 装配式做法采用60mm厚现浇+70mm厚预制板,为241元/m2;传统做法采用110mm/120mm厚现浇混凝土板,为153元/m2,差额为88元/m2;②外墙 装配式做法采用200mm/150mm/100mm厚ALC板+混凝土墙柱,为176元/m2;传统做法采用混凝土短支剪力墙+200mm/300mm/100mm厚轻质砌块墙,为116元/m2,差额为60元/m2;③内隔墙 装配式做法采用200mm/100mmALC板+100mm厚轻钢龙骨石膏板隔墙,为408元/m2;传统做法采用混凝土短支剪力墙+200mm/100mm厚轻质砌块墙,为158元/m2,差额为250元/m2;④楼梯 装配式做法采用预制混凝土楼梯、现浇混凝土平台,为16元/m2;传统做法采用现浇混凝土楼梯、现浇混凝土平台,为6元/m2,差额为10元/m2;⑤整体卫浴 装配式做法采用SMC/彩钢板材质整体卫浴,为99元/m2;传统做法采用墙地面瓷砖+铝板吊顶,为75元/m2,差额为24元/m2;⑥地暖 装配式做法成本为114元/m2,传统做法成本为100元/m2,差额为14元/m2。

装配建筑比传统建筑造价高出446元/m2,主要原因如下[10]:①装配式建筑施工工艺虽然在人工方面占据优势,但国内市场的人工成本仍然较低,导致优势并不明显;②预制厂家生产预制构件需单独定制模具,同时需采用高精度控制设备及新型材料,额外产生较大的费用,此外运输、养护等工艺均需投资;③二者涵盖人工费、材料费、机械费及运输费等,传统施工主要在现场进行整体浇筑,施工技术成熟,市场已经规模化和标准化,各种费用相对透明和固定。

装配式建筑虽在综合成本上不占优势,但调查发现,某市50岁及以上工人占比37%,40~49岁工人占比27.8%,30~39岁工人占比24.5%,30岁以下工人仅有10.7%,因此建筑业青年力量后继不足,建筑业人工成本未来一段时间大幅提升已成必然趋势,装配式建筑人工成本优势将逐渐显现。

5 装配式建筑施工工期

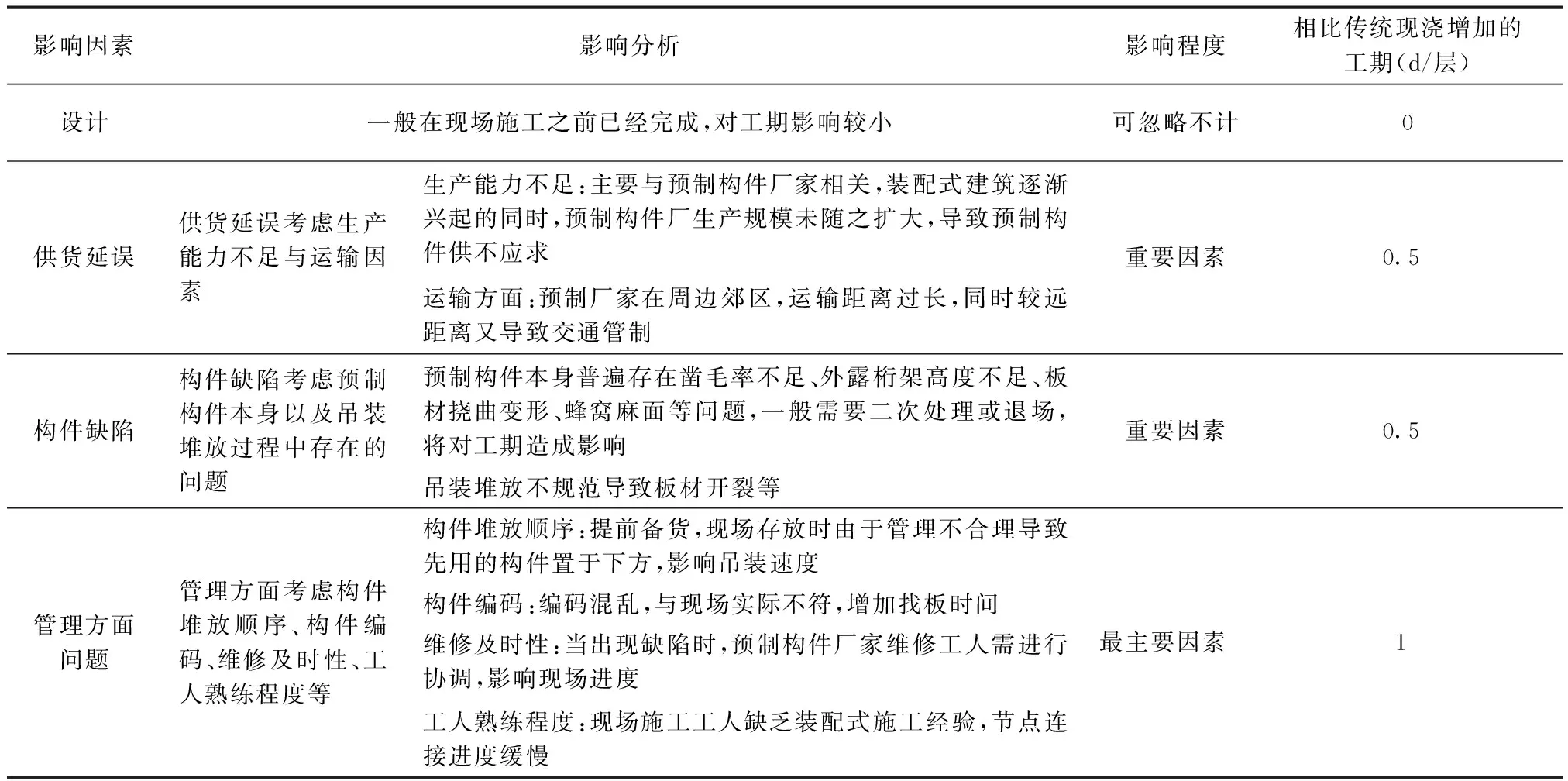

该项目主体施工标准层普遍比现浇结构工期增加2d,因为叠合楼板装配构件核心工艺主要在于设计、生产、运输、吊装、湿法作业等,任何步骤出现偏差均影响工期[11],如表1所示。

表1 叠合板施工工期分析

通过分析表1可知,该项目影响工期的因素在于供货、构件缺陷、管理等方面,其中供货是由市场供需关系决定,非人为可控,现场施工前应排定计划,提前联系构件厂家进行排产,从预制构件厂家源头控制质量,同时加强管理,不断纠偏加以改正。二次结构采用ALC板,施工工期为5m3/d,而传统砌筑为2m3/d,施工速度大大提升。

6 结语

1)装配式建筑精益化程度高,可提高材料利用率,节能环保,节约劳动力。

2)叠合楼板施工重难点在于节点连接及细部构造,ALC板施工重难点主要是板材固定及板缝防渗漏处理,探索研究不同装配构件的特点,对推广装配式建筑应用具有重要意义。

3)装配式建筑相比传统现浇结构体系,在综合成本上不占优势,但通过分析某市劳务工人不同年龄段的比例,推断未来一段时间装配式建筑人工成本优势将逐渐显现。

4)装配式建筑标准层工期比传统现浇建筑增加2d,随着装配式构件相关管理问题的解决,主体结构工期优势将逐渐显现。ALC板材施工速度是传统砌筑的2.5倍,二次结构施工周期大大缩短。

本文从项目建设角度出发,对设计、施工、成本等方面进行探讨分析,虽取得一定成果,但存在地域局限性,未在全国范围内展开讨论分析。随着信息技术的发展,大数据、人工智能、互联网等势必与建筑进行更深层次的融合,带动装配式建筑在技术层面拓展。随着EPC总承包管理模式的推广,在此模式下完成预制装配式建筑工程管理,将对工程管理人员提出更高的要求和挑战。