压缩机出口冷却器浮头螺栓断裂原因分析

徐家旭,张韶伟

(中海油惠州石化有限公司,广东 惠州 516086)

1 压缩机出口冷却器基本情况

某石化公司压缩机出口冷却器浮头螺栓在运行期间发生断裂。其工作介质气为火炬气,成分复杂、硫化氢含量高。运行时壳程入口温度约为75℃、出口温度约为36℃,运行压力约为0.7 MPa,断裂的5根螺栓为冷却器的浮头螺栓。

2 断裂螺栓检测分析

2.1 宏观检验

两根断裂的螺栓宏观形貌见图1。A断裂位置在螺纹根部,距离端头65 mm左右。B断裂位置在螺纹中部,距离端头35 mm左右。两根螺栓的断裂位置附近没有明显的塑性变形,为脆性开裂,断口与螺栓轴线大约呈45°。螺栓长度为180 mm,直径分别为19.9 mm和20.3 mm。螺纹表面有较厚的棕红色锈层。

图1 断裂失效的螺栓

螺栓断口表面有较厚的棕红色锈层,说明螺栓断裂已经很长时间了。断口表面有明显的条纹,断裂面与螺栓轴向呈一定的角度。对螺栓断口表面先后用盐酸和丙酮超声波清洗,断口呈黑色,见图2。由图2可见,断口具有显著的一次过载断裂的特征。断口表面有纤维区,放射条纹区和剪切唇区。三个区域呈一定弧状分布,判断是一次扭转断裂。纤维区是裂纹源区,放射条纹区是裂纹快速扩展区,剪切唇区是最后断裂区。裂纹沿着纤维区-放射条纹区-剪切唇区的方向扩展。

图2 清洗后的断口表面

2.2 材质分析

螺栓A和螺栓B的化学成分分析结果分别见表1和表2。由表1和表2可以确定,螺栓的材质为35CrMo,而35CrMo是合金结构钢中的调质钢。标准GB/T 3077—1999中化学成分(质量分数)规定:C为0.32% ~0.40%,Si为0.17% ~0.37%,Mn为0.40% ~0.70%,S≤0.035%,P≤0.035%,Cr为0.80% ~1.10%,Ni≤0.30%,Cu≤0.30%,Mo为0.15% ~0.25%。

表1 螺栓A的化学成分分析结果 w,%

表2 螺栓B的化学成分分析结果 w,%

2.3 非金属夹杂物及金相组织分析

2.3.1 非金属夹杂物检测

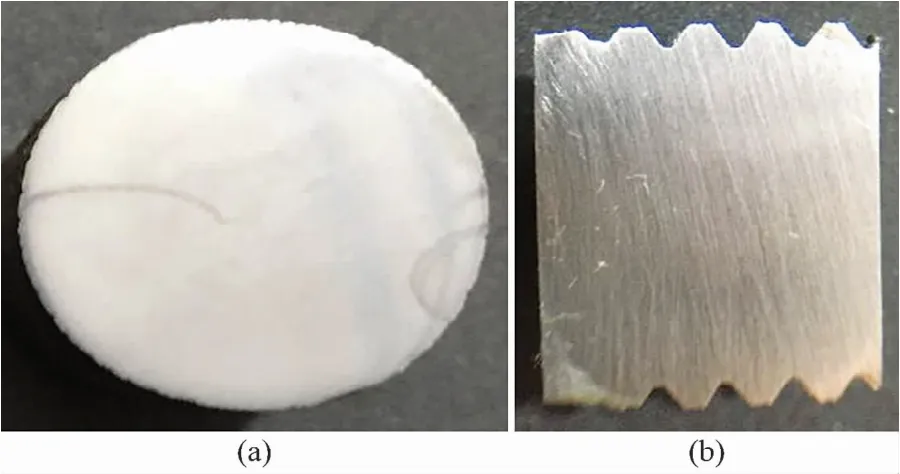

在断裂失效的螺栓上,分别取横截面和沿着螺栓轴线的剖面,进行非金属夹杂物的检验和金相检验,试样见图3。将试样打磨抛光,在放大40倍的显微镜下进行观察,结果见图4。由图4可见,在螺栓的截面上存在着大量的球状非金属夹杂物。根据GB/T 10561—2005《钢中非金属夹杂物含量的测定标准图显微检验法》可以确定,其为球状氧化物,评定级别为2.5级。氧化物主要分布在横截面的中心部位,在边缘分布略少。

图3 金相检验试样

图4 非金属夹杂物分析

2.3.2 螺栓截面的金相组织分析

将用4%硝酸乙醇溶液对金相试样进行浸蚀,观察金相组织,结果见图5。螺栓横截面的金相组织为具有马氏体位向的回火索氏体组织,说明螺栓是经过淬火和高温回火热处理的。马氏体是35CrMo钢的淬火组织。马氏体中的板条较长,说明淬火加热时,加热温度过高,使奥氏体的晶粒变得粗大。由图5还可以看到有少量的羽毛状的贝氏体形貌,说明螺栓在淬火冷却时,冷却速度较慢或在空气中停留的时间较长,致使螺栓中心部位没有全部淬透,出现了少量的上贝氏体和托氏体组织。

图5 螺栓横截面的金相组织

2.4 螺栓表面腐蚀检验

2.4.1 螺纹剖面的显微镜观察

将螺栓沿轴线剖开,见图3(b)。用金相显微镜观察剖面中螺纹表面的微观形貌,见图6。从图6可见,螺纹齿尖处呈现出凹凸不平的形貌,其产生的原因可能是腐蚀,或是磨损,或是腐蚀和磨损共同作用的结果,但齿尖处的凹坑比较浅,为100μm左右,且没有向内部发展的迹象。齿根部大部分都比较光滑没有凹凸不平。

图6 螺纹表面的金相组织

2.4.2 螺栓表面锈层的XRD分析

将螺栓表面锈层刮取,研成粉末,进行XRD分析,结果见图7。由图7可知,螺栓表面锈层主要含有氧化物及硫化物,说明环境介质对螺栓有一定的腐蚀作用。

图7 螺栓表面锈层的XRD分析

2.5 力学性能测试

2.5.1 硬度检测

用便携式里氏硬度计对螺栓截面及表面进行硬度检测。检测试样及位置如图8所示。由图8可知:(a)为截面中心,(b)为截面边缘,(c)为外表面。检测结果见表3。截面边缘和外表面的平均硬度分别是214 HB和220 HB。与35CrMo钢调质状态的硬度(HBS≤229 HB)进行比较,外表面和截面边缘的硬度符合要求。截面中心的硬度较高,平均硬度为257 HB。说明在热处理淬火过程中,中心部位淬火没有淬透,呈正火状态。35CrMo钢的正常正火状态硬度为241~286 HB。

图8 螺栓硬度检测试样

表3 布氏硬度 HB

2.5.2 扭转试验

为了了解扭转断口的宏观形貌特点,将断裂螺栓截取一段,在外表面加工成一个沟槽模拟螺纹,然后用活扳手对其进行扭转,从而得到扭转断裂断口的宏观形貌,见图9。由图9可见:扭转断裂断口其断裂面与螺栓轴线垂直,判断为剪切断裂。断口周围没有明显的宏观塑性变形,断口有围绕中心的弧线。扭转试验发现,断裂速度很快。加工的扭转试样直径在10 mm左右,一人用活扳手能够将其扭断,说明螺栓抗扭转断裂的能力较低。

图9 扭转断裂断口的宏观形貌

由于扭转试验和实际使用中的螺栓所处的应力状态不同,所以,断裂的方式有所不同。实际使用中的螺栓,在紧固过程中,除了受到扭力之外同时还受到沿着轴线方向的拉应力作用,所以,断裂的方式及断口的方向有所不同。

2.6 扫描电镜分析

2.6.1 扫描电镜非金属夹杂物分析

用扫描电镜观察图3(b)试样的表面。扫描电镜的景深大、放大倍数高,观察组织形貌和非金属夹杂物更清晰,图10是螺栓剖面组织及非金属夹杂物的扫描电镜形貌。

图10(a)是螺纹齿根部的组织形貌,齿根表面没有被腐蚀,组织为马氏体位向的回火索氏体。图10(b)(c)(d)是非金属夹杂物的扫描电镜形貌,非金属夹杂物呈球形,分布密集,夹杂物与基体呈分离状态。图10(e)(f)是螺纹齿尖部位的扫面电镜形貌,可以看到有自表面向内部的腐蚀沟槽,但腐蚀沟槽较浅。

2.6.2 扫描电镜断口形貌分析

用扫描电镜观察图2的试样断口表面,结果见图11。

图11 螺栓剖面的扫描电镜组织形貌

图11(a)是放射条纹区的扫描电镜形貌,在断口表面有圆形空洞,说明非金属夹杂物使螺栓的断裂强度降低,是螺栓断裂的主要原因之一。进一步放大可以看到断口表面有很多二次裂纹,见图11(b)。图11(c)可以看到断口呈准解理断裂的形貌,是不同晶面处的多条裂纹相互连接产生的撕裂断口。图11(d)(e)(f)呈沿晶断裂断口的组织形貌特征,是回火脆性断裂断口。其原因是淬火后,高温回火时,由于缓慢冷却,使得低熔点的杂质元素锡、磷、硫、砷等向晶界偏聚,降低了晶界的强度和韧性而产生沿晶断裂。图11(g)(h)是断口边缘处的形貌,可以看到有二次裂纹,也有金属颗粒剥落的痕迹。

2.7 扫描电镜能谱微区成分分析

2.7.1 断口表面的能谱分析

扫描电镜断口表面能谱分析试验结果见图12。合金元素Mo的作用是能够与杂质元素相互作用,能够抑制回火脆性。由图12可以看出,断口表面合金元素Mo流失。说明合金失去了Mo对回火脆性的抑制作用。

图12 扫描电镜断口表面能谱分析

2.7.2 非金属夹杂物的能谱分析

扫描电镜非金属夹杂物能谱分析结果见图13。由图13可知:非金属夹杂物中,主要含氧、铁、铬、铝等。说明非金属夹杂物是氧化铁、氧化铬、氧化铝等。钢中氧化夹杂物是钢冶炼过程中脱氧不充分形成的,其存在割裂了基体,使钢的强度、塑性、韧性及抗疲劳性能下降。

图13 非金属夹杂物能谱分析

3 分析与讨论

(1)宏观断口形貌分析结果表明:螺栓断裂为扭转一次性过载断裂,断裂为脆性开裂,断裂前没有明显的宏观塑性变形。断口与扭转最大切应力呈45°,属于正断断裂。由于使用过程中有预紧力的作用,紧固时,其应力状态软性系数较小,所以呈正断、脆性断裂。断裂是在预紧力和扭转力共同作用下产生的。

(2)光谱化学成分分析表明:螺栓的材质为35CrMo,其化学成分符合GB/T 3077—1999的规定要求。

(3)在螺栓的内部存在大量的非金属夹杂物。经过金相显微镜检验和扫描电镜观察及能谱成分分析确定为球形氧化物,评定级别为2.5级。夹杂的氧化物是钢在冶炼过程中脱氧不充分等形成的,其在钢中存在,割裂了基体,使钢的强度、塑性、韧性及抗疲劳性能下降。

(4)金相组织检验表明:螺栓表面的金相组织是马氏体位向的回火索氏体,内部含有非马氏体组织。说明螺栓在热处理过程中,淬火加热温度较高,淬火冷却速度较慢。非马氏体组织和过热组织会使螺栓的韧性下降。

(5)由扫描电镜断口形貌观察可知,断口表面有氧化夹杂物孔洞,说明氧化夹杂物降低了螺栓的强度,弱化了钢的结合力。通常,断裂总是在缺陷处、最薄弱的地方产生。扫描电镜断口形貌中是沿晶断裂断口,沿晶断裂断口是高温回火脆性断裂断口,其产生的原因是高温回火中冷却速度慢,低熔点元素向晶界偏聚降低了晶界的结合力造成的。

(6)从金相显微镜观察及扫描电镜剖面组织观察可知,在螺纹齿尖处有腐蚀微坑,齿根部位基本没被腐蚀。XRD分析表明螺栓表面的腐蚀产物为氧化物和硫化物。

4 结论与建议

4.1 结 论

螺栓断裂是在紧固过程中在扭转力和紧固应力作用下共同产生的。螺栓内部的非金属球状氧化物割裂了基体,从而也降低了螺栓的强度和韧性。在螺栓加工过程中,热处理没有严格按照工艺规范进行,导致组织不均匀,产生了回火脆性,降低了螺栓的强度和韧性。

4.2 建 议

紧固螺栓的生产过程包括原材料的采购、锻造、热处理和机械加工等一系列过程,无论哪个环节出现问题,都会对螺栓的质量产生影响。从本次螺栓失效分析中可以看出,螺栓的质量问题是断裂失效的主要原因。其缺陷是在几个加工过程中产生的,因此,提出以下建议:

(1)对螺栓使用的材料进行严格检验。除对化学成分和力学性能进行检验外,还要对其内部的宏观缺陷和非金属夹杂物等进行检验。

(2)热处理应严格按照热处理规范进行操作,并进行金相、硬度、拉伸及冲击韧性试验等,保证热处理质量合格。

(3)加工后的成品螺栓,应按螺栓的质量等级进行严格的扭转试验,有防腐要求的应对防腐层进行检验。

(4)在石化设备的采购过程中,应选择有资质可信的生产厂家。监理人员要严把质量关,除了要求生产厂家提供以上各项质量检验合格证书外,还要对生产过程进行监督。