加氢换热器管束腐蚀断裂分析及改进措施

王朝平

(中国石化上海高桥石油化工有限公司,上海 200137)

奥氏体不锈钢的点蚀和腐蚀疲劳开裂是炼化装置常见的失效形式[1],常在卤素离子环境中,尤其是Cl-与外界应力耦合作用的环境下产生,且不易被察觉,会对企业的正常生产带来较为严重的危害和损失[2-3]。

某炼油企业加氢裂化装置一台反应产物与低分油换热器,为双壳程U型高压换热器,管箱为15CrMo+堆焊347,壳程为Q345R,管板为锻件15CrMo+堆焊347,管束材质为06Cr18Ni11Ti。该换热器管程进口温度244℃,出口温度227℃;管程进口压力16.2 MPa,出口压力为16.1 MPa。壳程进口温度133℃,出口温度210℃;壳程进口压力2.5 MPa,出口压力2.4 MPa。管程介质为加氢裂化反应产物,壳程介质为低分油。

1 换热器腐蚀情况

该换热器服役13 a后,发现内漏,拆解后观察换热器发现,换热管的管束中有2根外侧换热管已经断裂、脱出。管束上部基本完好,下部有部分白色偏黄的盐垢,近管板处管子外积垢多,垢层剥除后,垢层下管子外观良好。换热器管束的腐蚀形貌见图1,换热器的工艺流程见图2。

图1 换热管管束集合

图2 失效换热器的工艺流程示意

2 换热管检测分析

2.1 断口宏观分析

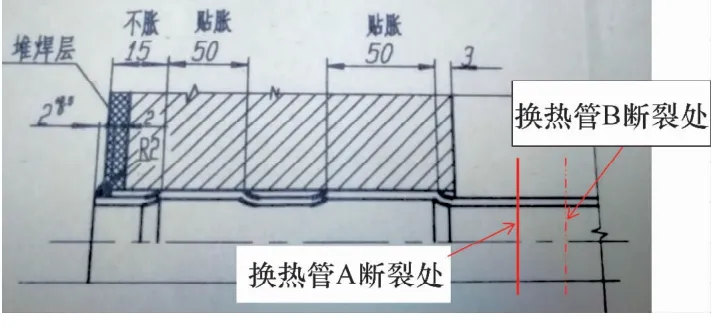

从换热管断裂位置进行观察,A和B两根换热管断裂位置均位于管板附近(见图3)。换热管A断裂处位于管板低压侧距管板约20 mm处,换热管B断裂处位于管板低压侧距管板约60 mm处。

图3 换热管断裂位置

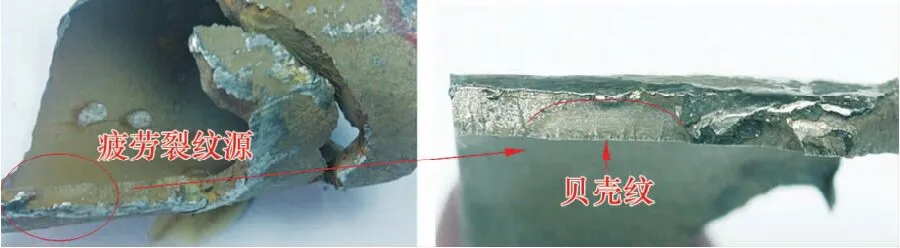

该换热器的管束为U型管,观察发生断裂的换热管A和B断口部位,分别标记为断口a和断口b,见图4。断口a和b均无明显的塑性变形,属于脆性断裂;断口a与换热管轴向大致垂直,断口b与换热管轴向大致呈45°角,说明该换热管在安装过程中存在扭矩。同时,在换热管B内壁发现存在点蚀情况,点蚀坑呈碗状[4],点蚀坑底部存在微裂纹。

图4 宏观断口形貌

2.2 材料化学成分分析

对换热管取样进行材料化学成分分析,分析结果见表1。将检测值与GB 13296—2013《锅炉、热交换器用不锈钢无缝钢管》[5]中要求值进行比对,确认失效换热管材料化学成分符合标准要求。

表1 换热管化学成分分析 w,%

2.3 断口扫描电镜观察及能谱分析

通过扫描电镜观察换热管A断口形貌,发现断口a表面存在贝壳纹的痕迹,较平整区域疑似疲劳起裂区,裂纹源位于内壁(见图5);断口a截面在扫描电镜下可观察到断面上存在放射纹,通过回溯放射纹的交汇点,可判断出起裂点位于换热管内壁(见图6)。通过高倍镜对扩展区域进行观察,可观察到明显的疲劳辉纹,因此可以认定该换热管断裂情况为疲劳断裂。

图5 换热管A起裂区

图6 断口a表面形貌

换热管B断口及点蚀坑底部的微裂纹形貌见图7和图8。由图7可以看出,断口存在较为清晰的起裂源与贝壳纹,因此推测该断口为疲劳断口。由图8可以看出,断口表面存在多处起裂点,可划分出较为明显的疲劳扩展区和瞬断区;将疲劳扩展区放大至高倍镜进行观察,可观察到疲劳辉纹。通过高倍镜对瞬断区进行观察,瞬断区的大部分形貌已遭到破坏,但是仍然可以观察到一部分韧窝,可判定该换热管是由于疲劳发生断裂的。

图7 换热管B起裂源

图8 断口b表面形貌

将换热管B内壁点蚀坑底部的微裂纹通过机械手段打开,裂纹表面形貌见图9。有研究表明,点蚀在演化过程中可逐步过渡产生疲劳裂纹[6]。由图9可以看出,点蚀坑底部微裂纹表面具有典型的河流状脆性解理开裂特征,属于脆性开裂裂纹;河流状花样从内壁扩展至外壁,证明裂纹从管内壁起裂。

图9 微裂纹表面形貌

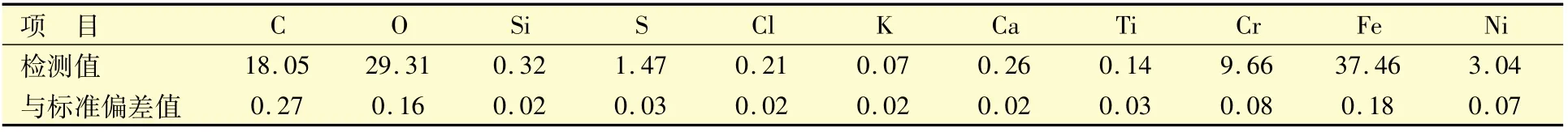

由于两处断口均从内壁起裂,考虑到管内介质对换热管材料的影响,因此对换热管B断口处进行能谱分析,分析结果见表2。由表2可知,断口b表面存在一定量的Cl元素;奥氏体不锈钢材料对于Cl元素较为敏感,可能产生腐蚀疲劳开裂等问题。

表2 断口b表面能谱分析结果 w,%

2.4 金相分析

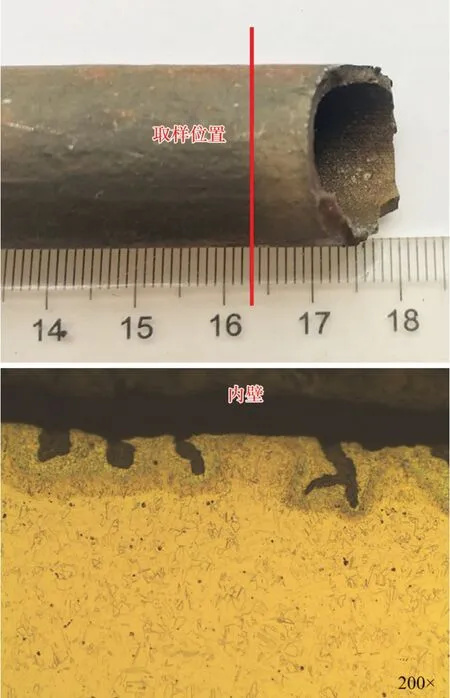

为进一步分析换热管内壁情况,对换热管A未开裂部位取样进行金相分析。试样经镶嵌、磨制、抛光后再通过草酸溶液电解侵蚀处理,进行金相组织分析观察,结果见图10。

图10 换热管取样部位及金相

从图10金相组织照片中可以观察到,换热管材料的金相组织为奥氏体组织,换热管内壁存在大量裂纹;裂纹尖端圆钝,不存在树枝状穿晶开裂特征,可以排除应力腐蚀开裂的可能。结合换热管B内壁处出现的点蚀现象,可推断裂纹符合奥氏体不锈钢腐蚀疲劳开裂的特征。

3 分析与讨论

腐蚀疲劳是材料在交变载荷引起的循环应力和腐蚀介质的共同作用下造成的一种失效形式。单一的腐蚀或是交变载荷作用未必会对设备造成显著的失效风险,材料对于常规的疲劳也都会存在一定的疲劳极限。而在二者共同作用下,即使腐蚀介质浓度不高或是循环应力不大,也可在材料中快速形成穿透性裂纹[7]。

对发生断裂的换热管A和B进行分析可以确定,内壁的点蚀和腐蚀疲劳开裂是此次失效的直接原因。氯离子富集导致换热管内壁06Cr18Ni11Ti材料表面钝化膜遭到破坏造成点蚀,并以点蚀坑底部作为起裂源在交变载荷作用下产生疲劳裂纹并扩展,最终过载导致换热管发生断裂。

3.1 腐蚀介质

失效的换热管材质为06Cr18Ni11Ti,具有优异的耐高温性能和耐晶间腐蚀性能,是加氢装置反应系统高压换热器中常用的材料,而Cl等卤族元素可破坏不锈钢表面钝化膜,形成点蚀坑,同时所形成的点蚀坑底部可作为阳极,与具有钝化膜的金属表面发生电化学腐蚀,使得表面钝化膜持续遭到破坏,材料不断被侵蚀[8]。若材料存在循环应力,则在点蚀坑底部会出现应力集中现象,使得组织发生塑性流动,萌生微裂纹。而材料发生塑性滑移的区域,其金属活性得到增强,金属溶解加速,导致腐蚀进一步加剧。在循环应力的继续作用下,微裂纹最终扩展形成腐蚀疲劳裂纹[9],其形成和扩展过程见图11。

图11 腐蚀疲劳裂纹的形成与扩展过程

通过断口能谱分析及换热管内壁金相观察可以确定,失效换热管的表面存在一定量的腐蚀介质,正是介质中的氯元素,导致换热管的内壁产生了大量尖端圆钝的裂纹。由于参与加氢裂化反应的原料油及循环氢中可能含有微量的无机氯化物[10],而该失效换热器位于加氢裂化反应系统的下游,管内介质为200℃左右的加氢反应产物,在该换热器管程出口处正好为氯化铵盐结晶析出温度,因此换热管内壁极有可能受Cl离子侵蚀产生点蚀坑。

3.2 交变载荷

失效的换热器属于典型的高低压差换热器,管壳程的两侧压差较大,极易因压差产生强烈的振动。管束为U型管,管程介质为加氢装置的反应产物。虽然介质压力较高,但流量一直比较稳定。壳程流体为低分油介质,流体从换热器下部垂直进入壳程,冲击管束的换热管,因此管束受到一个垂直管束轴向的载荷冲击,从发生断裂的两根换热管最外侧观察到,换热管受冲击载荷作用比较明显。查阅该台换热器壳程侧的工艺流程图和近一年的流量操作趋势曲线,壳程侧设有一组流体进料的温控调节副线,受上游温控的影响,进入壳程的流体流量不太稳定,造成了壳程流体诱导受到循环载荷冲击,使得管束在近管板处(进料处)受到较大的弯矩。此外,两处断裂部位均位于换热管近管板处内侧边缘,而近管板处换热管相对运动受限,因此即使管束末端所受交变载荷极小,在近管板处的管截面上也将产生明显的循环应力。

综上所述,该换热器管束由于受到壳程流体垂直方向上的冲击载荷,加之管内介质存在含有Cl的腐蚀性介质,导致管内壁产生点蚀,在循环应力作用下产生腐蚀疲劳,最终导致疲劳断裂。

4 结论及建议

换热器的管束断裂失效是由于点蚀和腐蚀疲劳导致的,造成断裂的主要原因是管程介质中有Cl等腐蚀性元素,最终导致点蚀的产生,且管程受壳程介质冲击载荷影响,在近管板处产生一定的循环应力促进了腐蚀坑处疲劳裂纹的产生和扩展。为了减缓换热器的腐蚀失效,建议采取以下措施:

(1)在壳程的换热管进料区域设置防冲挡板,避免流体对换热管的直接冲击,减少或消除近管板处换热管受到的循环应力。

(2)加强加氢裂化装置的进料控制管理,减少加氢裂化原料和加氢所用氢气中的Cl含量。

(3)强化换热器尤其是壳程侧的温度控制,尽可能保持操作工艺流量的稳定性。