合成氨装置变换气换热器腐蚀泄漏及防控措施

喻 灿,何睿丰

(1.上海安恪企业管理咨询有限公司,上海 200237;2.中国石油化工股份有限公司巴陵分公司,湖南 岳阳 414014)

1 腐蚀泄漏情况

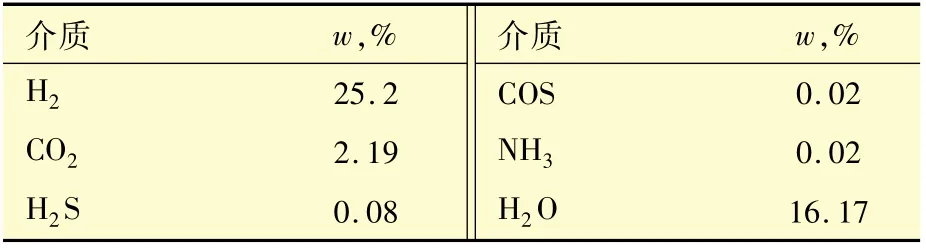

某厂合成氨装置变换气换热器于2010年6月首次投用,为内浮头式换热器,管束材料为321不锈钢。壳程走粗煤气从底部进入,管程走变换气。2011年10月大检修期间,在换热器壳程进口侧挡灰板附近有23根换热管发生泄漏,部分管束明显腐蚀断裂,管束外表面积灰严重。2013年6月对变换炉进气换热器进行第一次更新,结构形式由内浮头式改为固定管板式,改管程走粗煤气,设计压力4.1 MPa,温度300℃;壳程走变换气,设计压力4.0 MPa,温度475℃,操作参数见表1。管程和壳程的介质可能含有:H2,CO,CO2,N2,Ar,CH4,H2S,COS,NH3及煤灰、FeS等固溶物及水。

表1 变换气换热器参数

2018年3月全厂停工检修并再次运行后,换热器管束发生泄漏。2018年7月对该换热器进行检修,发现6根管子爆管。对泄漏管束堵管后再次做氨渗漏试验,又发现54根管子泄漏,堵管情况见图1。采用内窥镜对管束进行检查发现几乎所有管子内壁(距管口200 mm处,已过管板)均有腐蚀垢物(见图2),垢样分析发现氯离子质量分数高达0.5%。

图1 换热管堵管情况

图2 换热管腐蚀垢物

该换热器于2019年2月进行了更新,2020年6月18日变换单元低变出口CO质量分数达到0.41%,超标,判断换热器再次出现了泄漏。

2 腐蚀机理分析

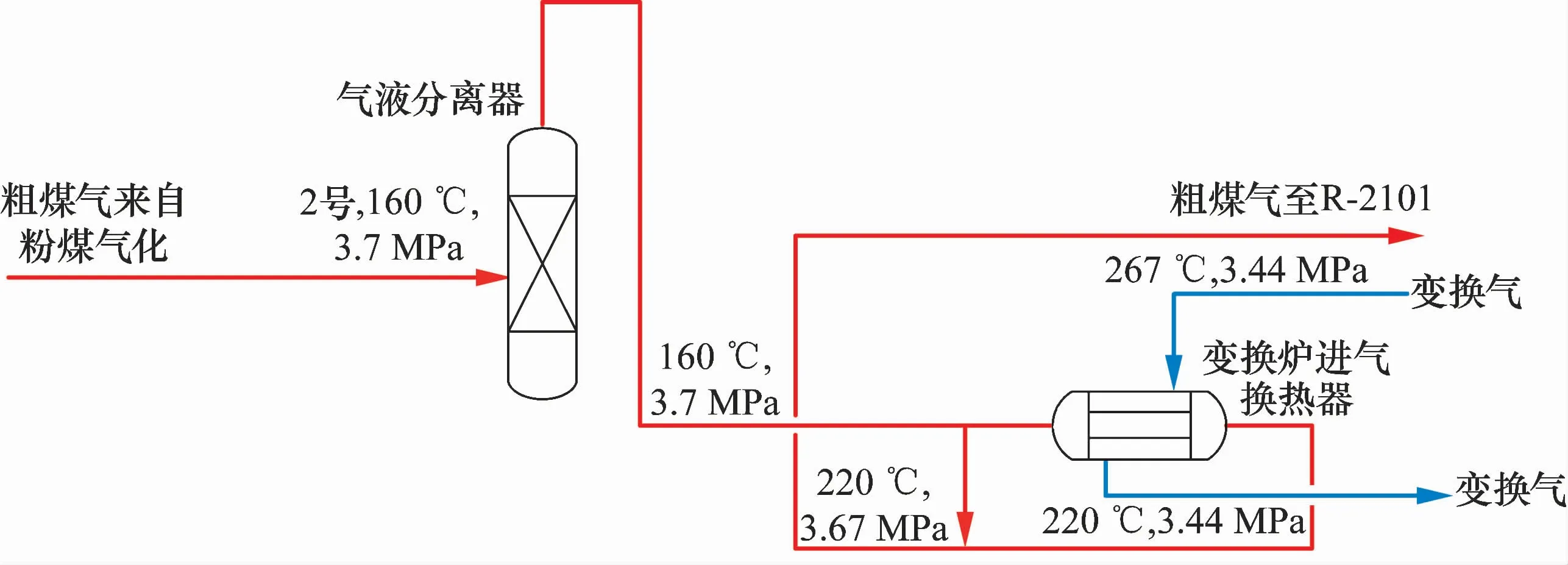

根据操作温度、压力、腐蚀介质及含量,参考API 571—2020炼油厂静设备损伤机理识别[1],对粗煤气换热单元进行腐蚀流程分析,如图3所示。该流程主要的腐蚀介质和含量见表2。根据腐蚀介质和操作参数可以粗略判断该流程存在的腐蚀机理:氯化铵腐蚀、湿硫化氢损伤、碳酸盐应力腐蚀开裂、二氧化碳腐蚀、氯应力腐蚀开裂和连多硫酸应力腐蚀开裂。

表2 粗煤气中主要腐蚀介质及含量

图3 粗煤气换热单元腐蚀流程

2.1 H2S-CO2-H2O腐蚀

对于含水的粗煤气,当操作温度低于水的露点温度时,就将凝析出水[2-3]。气体中的CO2,H2S等气体溶于水形成酸性液体导致酸腐蚀,其中就有湿硫化氢损伤、碳酸盐应力腐蚀开裂、二氧化碳腐蚀这3种腐蚀机理,氧会加速腐蚀,发生如下化学反应:

由于温度高、压力大,生成物疏松多孔无法在管子内壁形成保护层,导致腐蚀朝深处发展,最终导致泄漏穿孔。

2.2 氯应力腐蚀开裂

张号等[4]通过对变换气换热器泄漏管段内壁腐蚀产物及换热器管程冷凝水的分析,发现腐蚀产物中含有大量的硫元素和氯元素,而这两种元素极易引起奥氏体不锈钢形成点蚀和应力腐蚀开裂。干燥环境下,硫和氯不会对设备造成腐蚀,但在液态水情况下,会对设备造成严重的腐蚀。

2.3 连多硫酸应力腐蚀开裂

在炼油装置停工过程中,系统降温降压后,水汽冷凝,或打开设备检修时,设备和管线内部与湿空气接触,铁或铬的硫化物与水和氧发生化学反应,生成亚硫酸和连多硫酸,从而产生腐蚀。所有在含硫环境中使用敏感合金的装置均有可能发生连多硫酸腐蚀。常见被损坏的设备包括换热器管束、炉管和管道以及暴露在含硫燃烧产物中的锅炉和高温设备。该换热器所用材质321为稳定奥氏体不锈钢,发生连多硫酸应力腐蚀开裂的几率较小。

2.4 氯化铵腐蚀

在高于水露点的温度,HCl与NH3从气相直接反应产生NH4Cl结晶。NH4Cl的形成温度取决于HCl和NH3的分压。NH4Cl具有吸湿性,能够吸收还没凝结的水,形成的湿NH4Cl具有强腐蚀性。

3 腐蚀原因分析

粗煤气预热流程中,由于温度在160~220℃范围内变化,最易发生氯化铵腐蚀,来自气化装置的粗煤气在管道流动过程中,其中的水分为饱和状态,对管道腐蚀较轻,保温不好或导凝的部位会由于温度降低而导致氯化铵的析出,正常情况下物流中饱和水溶解有氯化铵,到变换气换热器管程入口时,由于壳程的介质温度较高,对粗煤气进行了加热,粗煤气中携带的氯化铵饱和水发生气化,导致氯化铵浓度升高,在内壁表面发生结盐,并携带粗煤气中其他腐蚀介质沉积,氯化铵易吸潮,发生潮解时会对金属内壁造成腐蚀,所以变换气换热器管程入口端易发生结垢和腐蚀,在粗煤气通过变换气换热器继续升温至240℃的过程中,氯化铵从结晶态转变为气态,不会对管束造成腐蚀,所以管程后半段的腐蚀较轻。

为验证氯化铵腐蚀发生的具体部位,对流程的露点和结盐点进行核算,计算所需粗煤气参数见表3。采用4种不同数值的氯离子含量,来分析其对氯化铵结盐温度的影响,计算结果如图4所示。

表3 粗煤气相关参数

图4 氯化铵结盐温度的计算

从图4可以看出,粗煤气的露点温度为158.25℃,即物料的温度低于158.25℃时,物料中将析出液态水。而粗煤气的结盐温度与腐蚀介质的含量有关,通过计算,氯离子质量浓度为100 mg/L时,结盐温度为160.5℃。也就是说,当物料的温度低于160.5℃时,物流中会发生氯化铵结晶,随着氯离子含量升高,结盐温度随之升高,因此,粗煤气中氯离子含量的控制尤为重要。此外,提高物流的操作温度也是避免氯化铵腐蚀的重要途径。相关标准指出,操作温度一般应高于计算的水露点温度,露点腐蚀风险等级判断见表4。从表4可以看出,将粗煤气温度提高至172.25℃以上可以避免露点腐蚀的风险。变换装置粗合成气预热器是配套上游粉煤气化废锅型工艺的,生成的粗合成气操作温度是所有煤气化工艺中最低的,只有160℃,最接近露点温度[7]。管程接近露点的160℃的粗合成气与壳程220℃的变换气在进管板后相互换热,管程相对温度较低的粗合成气中的水一部分被蒸发,粗合成气中的悬浮物(煤粉和盐颗粒)在管内壁沉积,形成一个干湿交替的环境,粗合成气中的氨和氯离子在此位置结晶堆积,形成较高浓度的氯化铵,并在此处水解成氯化氢的酸腐蚀环境,此外,上游煤气化装置的过滤装置和该装置的粗合成气分离器F2101偶有故障,使粗合成气中含水悬浮物(细粉和盐颗粒)浓度增加,促进了管内壁垢物的堆积。

表4 露点腐蚀风险判断条件

粗煤气操作温度在下限为172.25℃时为中风险;粗煤气操作温度下限为158.25℃时为高风险。

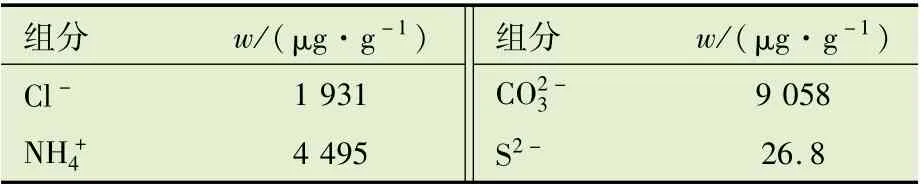

4 垢样分析

现场垢样表面有白色结晶,pH值呈酸性,见图5。实验室垢样分析见表5,可以看出垢样的主要成分为氯化铵,除此之外,还有大量碳酸根离子沉积,对损伤机理分析过程进行了验证。

图5 现场垢样

表5 垢样分析结果

5 结论及建议

换热器管束堵塞发生在管板两侧,其原因在于入口气流旋涡造成偏流,中间部位阻力小、流量大,两个侧面因流量小而使含水的悬浮物(细粉和盐颗粒)更易聚集带入形成结垢,进一步造成垢下腐蚀。为解决换热器的腐蚀和堵塞问题,可采取如下措施:

(1)降低前序工段粗合成气中悬浮物的含量,控制到质量浓度1 mg/L以下,在粗合成气换热之前,增加过滤器,避免液态水带到变换气换热器,同时过滤器还可以脱除部分细粉。

(2)对煤中的氯含量进行检测,将其控制在一个合理的水平,特别是要实时监测冬季煤中的氯含量,若氯含量偏高,则要掺入夏季储存的煤以调和煤中的总氯水平。

(3)临时性延长变换气换热器的使用寿命,可考虑在入口管端衬625合金。