基于石材废弃物再利用加工的升降滑轨装置设计与应用

程 艳,林生凤,杨开怀*,张 竞,高 华

(1.福建船政交通职业学院 机械与智能制造学院,福建 福州 350007;2.福建省建筑科学研究院有限责任公司,福建 福州 350025;3.福建省绿色建筑技术重点实验室,福建 福州 350025)

当前,石材加工已成为福建省重要的支柱产业,极大地带动了产业发展和经济增长[1-2]。与此同时,石材加工过程产生大量形状各异的块状和片状废弃物,如未加以处理将造成巨大资源浪费和严重的环境污染[3-4]。因此,进一步对石材加工过程产生的废弃物进行再利用,已成为解决石材资源浪费和石材加工废弃物环境污染的重要手段[5-8]。研究表明,石材加工废弃物可以满足建筑用砂、碎石和掺合料的原材料要求,经适当工艺加工可以成为碎石、人工砂、石屑、石粉等建筑用材的替代产品或原材料[1-2,5-8]。现有石材加工机升降滑轨装置虽然能够满足一般情况下的石材加工,但当遇到石材废弃物硬度较大或反作用力突然增大的情况,没有针对性的解决和处理措施,易引发一系列的设备故障和安全问题。本研究改进设计了石材加工机升降滑轨装置,增加了一套限位装置和缓冲弹簧,能够有效解决石材废弃物加工接触压力过大时的安全问题,提升石材废弃物加工效果、适用范围和安全性,并用于制备石材废弃物人工砂和碎石等原材料,研究了它们在混凝土建筑材料中的应用。

1 现有升降滑轨装置分析

1.1 工作原理

现有石材加工机升降滑轨装置的主要结构包括:升降轨道、缓冲装置、导轨、触动装置、报警装置,如图1所示[9]。其中升降轨道与缓冲装置固定连接,缓冲装置、触动装置、报警装置均固定装设在导轨上,触动装置与报警装置活动连接,缓冲装置由弹簧、外杆、内杆、缓冲垫片组成,弹簧与外杆的底端、外杆与内杆、内杆与缓冲垫片依次固定连接,缓冲垫片固定装设在导轨上。在加工过程中,当遇到材质较硬的石材时,升降轨道会受到反向作用力,升降轨道在导轨上进行滑动,通过缓冲装置缓冲,从而防止刀具损坏。当反作用力过大时,外杆顶到缓冲垫片上,触发触动开关后,报警装置发出报警。

图1 现有石材加工机升降滑轨装置示意图

1.2 不足分析

在石材废弃物加工过程中发现,现有石材加工机升降滑轨装置中缓冲装置主要通过压缩弹簧和液压挺杆组合实现,只能实现一级缓冲,缓冲效果差。同时,当刀具与石材废弃物接触压力过大时,仅仅能够实现报警,不能够进行有效防止和控制,仍然会引发安全事故,因此报警装置设计的工程意义不大,进而导致适用效果差和实用性低,致使石材废弃物再利用加工安全性和效率较低、成本高。

2 基于石材废弃物再利用加工的升降滑轨装置改进设计

2.1 技术方案

改进设计的石材加工机升降滑轨装置结构示意图[10]如图2所示。从图中可以看出,改进设计的石材加工机升降滑轨装置,将对称滑动卡接在升降轨道主体结构上的2组设计为倒“U”字形结构的固定座上,取消了工程意义不大的报警装置,并增加了1套限位装置和缓冲弹簧组。限位装置包括移动块、限位座、转动板、移动板、限位辊和第二弹簧,缓冲弹簧组主要由1个压缩弹簧(第一弹簧)和2个拉伸弹簧(第二弹簧、第三弹簧)组成,第二弹簧为拉伸弹簧,设有2组分别位于两组转动板外侧,第三弹簧为拉伸弹簧,位于固定座内时处于拉伸状态,并通过贯穿设置于第一弹簧内的滑动块将限位装置和缓冲弹簧组联系起来,详细的结构说明可参阅文献[10]。

图2 改进设计的石材加工机升降滑轨装置结构示意图

2.2 原理和创新

升降轨道是连接在固定块上的,通过驱动液压挺杆,移动固定块使升降轨道进行上下移动,当加工过程中遇到材质较硬的石材时,升降轨道受到反作用力,向上推动固定块,固定块推动液压挺杆向上移动,压缩第一弹簧,进而避免造成刀具损坏的情况,同时减少了危险情况的发生,这也是改进设计的创新之一[11]。

滑动块受自身重力向下移动,向下移动过程中将拉动移动块,移动块的向下移动会拉动2组转动板,使得2组转动板分别在2组移动板上转动,转动板转动推动移动板,使第二弹簧处于拉伸状态;当2组转动板位于同一水平线上时,移动板一端位于固定座内,第二弹簧拉伸产生的弹力与滑动块重力处于平衡状态[11];当反作用力过大时,滑动块推动移动块移动,第二弹簧停止受到滑动块的重力,则第二弹簧恢复原状拉动移动板通过限位辊在限位座内移动,移动板向移动块一侧移动,使移动板一端与固定座分离,此时第三弹簧恢复原状,拉动限位座向上移动,限位座拉动第一弹簧、液压挺杆和固定块向上移动,促使升降轨道向上移动,进而避免刀具与石材接触,完全终止切割工作,从而提高了使用时的安全性,避免对周边人员造成伤害,这是改进设计的第2个创新[11]。

2.3 应用

2.3.1 加工人工砂

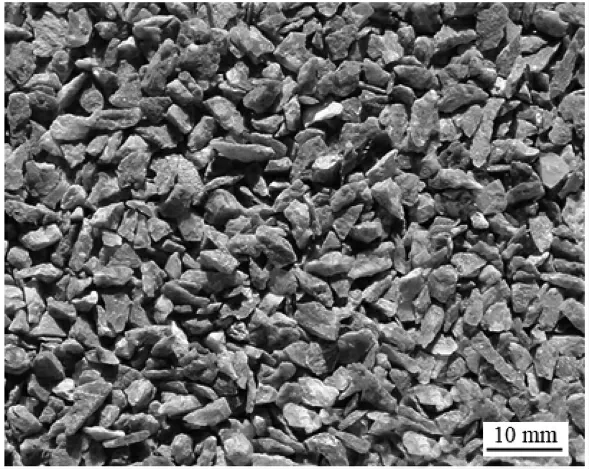

将新设计的滑轨装置配合石材加工机,加工石材废弃物,制备碎石和人工砂。加工出的人工砂产品如图3所示,从图中可以看出,人工砂粒型多呈三角体或方矩体,颗粒比较方圆,表面粗糙,棱角明显。依据标准分别对多批次人工砂进行检验,人工砂细度模数为2.3~3.1,石粉含量介于0.7%~1.2%之间,压碎指标均介于7.9%~9.2%之间。分级筛余数据表明,粒径在300 μm-1.18 mm段的中间段粒径砂较多,粒径分步连续,级配较理想;累计筛余试验结果表明,人工砂分别位于国家标准中II区、I区的位置,满足II区、I区的指标要求,能够应用于混凝土建筑材料中。

图3 石材废弃物加工出的人工砂

2.3.2 加工碎石

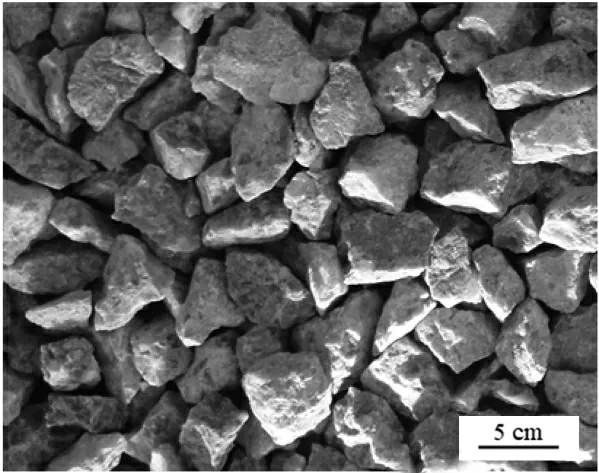

加工出的碎石产品如图4所示,从图4中可以看出,碎石保持较好的方圆体粒形,外观呈多个小断面,大的断裂面较少,且碎石光面少。对碎石的针片状颗粒含量、压碎指标等主要性能指标进行了综合试验评价,表明加工出的碎石针片状颗粒含量均介于2%~5%之间,压碎指标均介于7.1%~9.5%之间,全部符合国家标准要求[12],达到了Ⅰ类碎石的技术要求,适宜用于配置混凝土。

图4 石材废弃物加工出的碎石

2.3.3 人工砂和碎石的应用

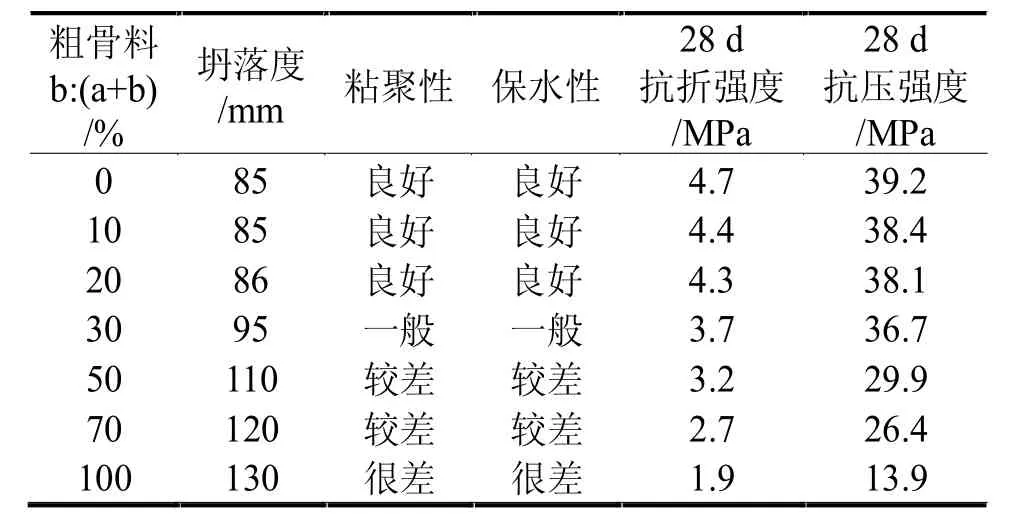

采用加工出的人工砂替代普通砂,采用加工后的碎石作为粗骨料,制备一系列添加不同粗骨料作为原材料的混凝土,对制备而成的混凝土进行性能测试,试验结果见表1。表中a表示普通碎石,b表示石材废弃物加工的碎石,a+b表示2种碎石混合作为粗骨料。

表1 不同比例粗骨料对混凝土性能的影响

从表中可以看出,使用石材废弃物加工的碎石替代普通碎石作为粗骨料,当替代的比例较低时,所制备的混凝土性能,和全部采用普通碎石制备成的混凝土的性能非常接近,所制备的混凝土性能优异。随着石材废弃物加工的碎石占粗骨料比例逐渐增加,所拌制的混凝土的坍落度、保水性和粘聚性等性能逐渐变差,28 d抗折强度和28 d抗压强度逐渐降低。这主要是因为,石材废弃物加工的碎石光面比普通碎石多,甚至可能存在2个平行光面。光面较多的碎石含量越高,混合成的粗骨料的总体表面积就越小,混合成的粗骨料的光滑面将越多,这样与砂浆粘结的面积就越小,导致粘结能力也就越低,并且这样的界面层非常容易集留有水份,硬化后容易产生薄弱的界面层,导致混凝土的强度显著降低。

综上所述,可用加工出的人工砂替代普通砂、碎石替代普通碎石作为粗骨料配置混凝土,碎石替代率可达20%。

3 结论

(1)改进设计了石材加工机升降滑轨装置,增加了1套限位装置和缓冲弹簧组,能够有效避免造成刀具损坏的情况,同时减少了危险情况的发生,避免造成人员伤害,且操作简单、实用性强、便于推广使用。

(2)改进设计的滑轨装置配合石材加工机能够有效对形状各异的石材加工废弃物进行破碎加工,加工出的人工砂产品粒径分步连续,中间粒径的颗粒含量较多,石粉含量较少,压碎值指标值大小适中,能够应用于混凝土建筑材料中。

(3)加工出的碎石的针片状颗粒含量及压碎指标均符合国家标准要求,压碎指标均达到了Ⅰ类碎石的技术要求,可用于替代普通碎石作为粗骨料配置混凝土,当替代率≤20%时,所制备的混凝土性能优异,与全部采用普通碎石制备成的混凝土的性能相近。