悬臂式掘进机导航技术研究现状及发展趋势

田伟琴,田 原,贾 曲,张 凯

(1.煤炭科学研究总院,北京 100013;2.中国煤炭科工集团太原研究院有限公司,山西 太原 030006;

3.山西天地煤机装备有限公司,山西 太原 030006)

0 引 言

煤炭是我国的能源基石,煤炭行业的高质量发展离不开核心技术的支撑,实现煤炭安全、高效的开采是我国煤矿智能化发展的方向[1]。 目前我国煤矿智能化的发展仍在初级阶段,需要不断地进行进步和完善,其中煤矿装备作为煤矿生产的重要组成部分,实现其装备系统的智能化尤为迫切。 相对于我国煤矿综采装备的智能化发展,掘进智能化受制于综掘工作面环境复杂且制约因素较多而发展较慢,同时严重影响着工人的安全,因此掘进技术的智能化对煤矿安全生产有着重要意义。

当前巷道掘进主要依靠的设备是悬臂式掘进机(简称“掘进机”),仍需依靠工人进行操作,掘进机的远程化、无人化及智能化直接关系煤矿工人的生命安全与开采效率,因此实现掘进机的自主导航至关重要。

井下精确导航定位是智慧煤矿的核心组成部分,在井下研究中,掘进机已经能够被远程操控,但是由于未能实现在地下空间中的自主测量和定位,仍无法确定掘进机自身位姿与巷道之间的空间位置关系,无法对周围的环境实现自动感知和定位,只能根据视频进行作业,难以达到精确开采的目的。 因此需要采用有效的测量技术,实现对掘进机的位姿检测,使其达到在掘进工作面自主导航的要求,完成无人化精准掘进。

笔者通过对掘进机自主导航的重要性进行阐述,分析掘进机导航目前面临的问题,分类介绍了关于掘进机导航技术的研究现状,归纳总结其技术特征及存在的问题;最后对掘进机未来的自主导航定位发展趋势做了展望。

1 掘进机导航技术面临的问题

在掘进机导航技术研究中,一直存在着一些阻碍掘进机导航技术发展的问题。

1)环境恶劣。 巷道空间狭窄,照度低,悬臂式掘进机截割期间会产生大量粉尘和水雾,而且在截割过程中存在强烈振动和冲击。

2)运动方式特殊。 掘进机的运动特点是长时、短距、低速、频繁进退,复杂且不确定性高。

3)工况特殊。 巷道底板状况易使掘进机在作业过程中发生侧滑、横滚等,从而在截割时影响截面的形态和位置,改变巷道的走向。

4)定位难度大。 煤矿巷道为狭长空间,类似一维空间,但在对掘进机定位时需要考虑机身三维定位和姿态检测,精度不易保证。

由于上述问题,目前掘进机尚无可靠的导航技术,已经成为掘进机远程控制的“卡脖子”问题。

2 掘进机导航技术研究现状

目前在煤矿井下,掘进机导航技术主要涉及激光、UWB、iGPS、视觉、惯导等传感器,大致可分为光电导航、惯性导航以及多传感器融合3 大类,分别对各种技术总结归纳如下。

2.1 光电导航及位姿检测技术研究现状

基于光电导航原理的导航技术信号传输介质包括激光(如点/线/面激光和全站仪等)、红外线、可见光及机器视觉等,其检测系统可以分为2 部分:一部分固定在巷道基准中作为信号检测装置;另一部分安装在悬臂式掘进机机身上作为信号发射装置,并随机身运动。

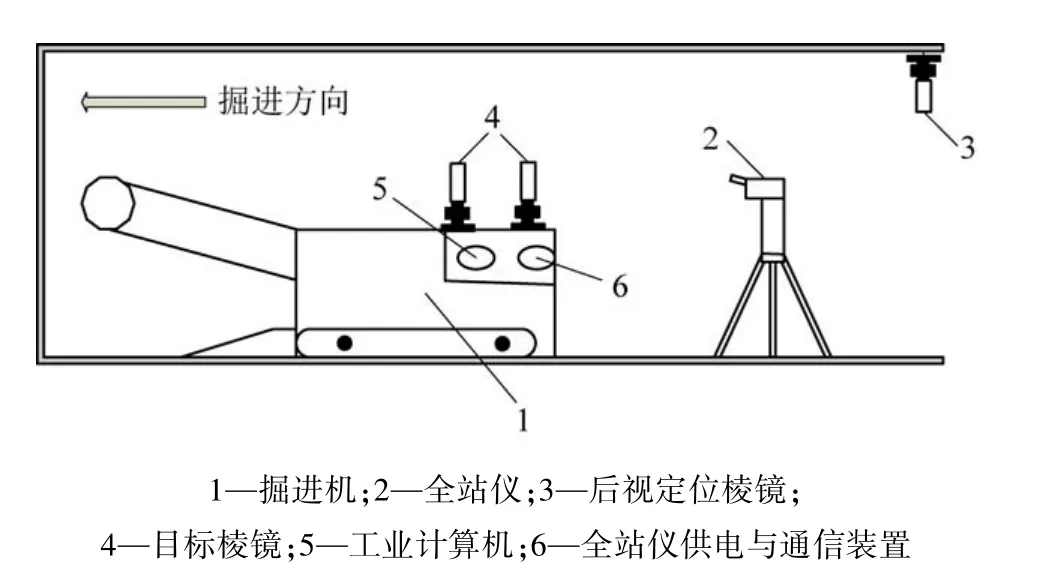

1)基于全站仪的导向与定位原理。 朱信平等[5]提出了一种利用全站仪检测掘进机机身位姿的方法,如图1 所示。

图1 基于全站仪的掘进机机身检测系统示意Fig.1 Schematic of body detection system of roadheader based on total station

该方法能精确地完成对掘进机机身位姿参数的实时测量,但问题在于掘进机的姿态检测要在同一时刻检测多点掘进机机身上离散分布的空间目标,而全站仪只能同一时刻检测一个点,所以全站仪更适合掘进机的静态位姿检测。

2)基于激光指向仪的导向和定位原理。 在巷道指向装置中使用较多的即为激光指向仪,其位置和方向经过全站仪的标定,可将巷道基准传递到巷道断面上。 利用点/扇形激光发射器发射激光信号,掘进机机身上的激光标靶或接收器接收信号完成对掘进机的位姿检测。

Markvardt Roman 等[6]基于红外传感器对掘进机定位进行了研究,采用主动照明红外传感器,在无人视觉控制的情况下,提高掘进机定位的鲁棒性。

薛光辉等[7]提出了基于激光靶向跟踪的掘进机位姿测量方法,可以在标靶单点布站的情况下完成掘进机所有位姿参数的测量,以解决布站复杂、测量过程繁琐等不足。

张旭辉等[8]以激光指向仪的2 个激光光斑参考,利用激光光斑、光斑之间的直线及激光线之间的两点三线特征,通过矩阵计算得到了相机相对于激光指向仪下的位姿关系,并通过掘进机机身姿态模型,解算出了掘进机在巷道坐标系中的位姿。

然而激光指向仪只能依靠得到的若干参数判断掘进机是否沿设计方向掘进,在实际测量中,当测量距离过远时需调整指向仪位置并重新进行标定,过程繁琐且易出现误差。

3)基于空间交汇测量技术的导向和定位原理。吴淼等[9-10]采用激光空间交汇测量技术对悬臂式掘进机实施位姿自主测量,其测量示意如图2 所示。

图2 基于空间交汇测量技术的悬臂式掘进机自主位姿测量方法Fig.2 Autonomous position and attitude measurement method of cantilever roadheader based on space intersection measurement technology

将激光发射器安装在掘进机机身上发射旋转激光,再在机身后部固定放置激光接收器,由激光平面得到发射器相对于接收器的方位信息,即得到激光接收器确定的巷道坐标系下悬臂式掘进机的位姿。此研究在激光发射器与接收器相距一定距离时悬臂式掘进机定位点在X轴最大测量误差为厘米级。

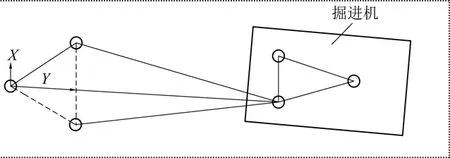

4)基于iGPS(室内GPS)的导向和定位原理。iGPS 是一种室内定位技术。 陶云飞等[11-12]提出基于iGPS 的掘进机单站多点分时机身位姿测量方法并对掘进机偏向位移精度进行了研究,如图3 所示。

图3 基于iGPS 的掘进机单站多点分时位姿测量装置Fig.3 Single station multi-point time-sharing pose measurement device of roadheader based on iGPS

在掘进机机身上固定安装三个不在同一直线的激光接收器,发射站在不同位置发射光束,由待测接收器接收信号,可以解算出三个不同位置的接收器坐标,完成对掘进机的定位。 该测量方式仅依靠单个发射站与机身不同位置的接收器就能实现掘进机自主检测位姿,但接收器的测量误差会随着测量距离的增大而增大,Y轴方向的测量误差增长速率大于X及Z轴方向,需通过多次测量,方可降低误差值。

5)基于超宽带(UWB)技术的导向和定位原理。超宽带技术是一种具有良好的测量实时性与较广的测量范围的新型无线电技术,系统结构简单、不存在位姿误差累积,局域范围内具有高精度测距功能,可在掘进机静止或者行进过程中提供较高的定位精度。

符世琛等[13-18]基于超宽带技术对掘进机位姿及定位定向做了大量研究,基于超宽带的掘进机位态检测系统如图4 所示。

图4 基于超宽带的掘进机位姿检测系统示意Fig.4 Schematic of roadheader position and attitude detection system based on ultra-wideband

①利用超宽带与TW-TOF 结合的测距技术实现掘进机的自主导航,将自主探测范围提升了3 倍,为掘进机自主巡航系统提供基准。 但受基站布局的限制,横滚角与俯仰角的解算精度并不理想。 ②研究了基站与机身定位点的几何布局(如间距、角度)对掘进机位姿测量精度的影响,结果表明姿态角只与机身定位点的间距有关,间距越小,测量精度越高。 ③利用超宽带技术测量基站与机身定位点的距离,根据由测距信息建立的TOA 观测方程组解算出掘进机的姿态角参数。 在90 m 距离内,协同算法的Y轴定位误差基本上可以保持毫米级,而X轴、Z轴定位误差随测量距离的增大,误差呈线性增加。

刘超等[19]提出基于UWB 测距与定位(TSOA)原理混合算法的掘进机位姿检测方法,通过混合算法得到了掘进机的坐标值,将坐标值代入姿态角解算公式得到了掘进机的姿态角。 在试验测量范围内,X轴误差可控制在厘米级,Y轴误差可达到毫米级,Z轴误差则随测量距离增大而增大。

崔柳等[20]设置了一种以3 个UWB 基站与信号单元组成的随掘进机移动的测量装置,分别在掘进机与测量装置上装设姿态监测装置。 当掘进机静止时,将掘进机的监测装置作为定位基站发射无线电波信号,测量装置上的监测装置作为定位标签,结合算法解算出测量装置相对于掘进机的姿态与位置参数;当掘进机前进时,将静止测量装置上的监测装置作为参考,监测掘进机上监测装置的实时位姿变化,完成掘进机的姿态与位置参数测量。

在UWB 位姿测量系统中,掘进机定位精度随基站布局间距增大而增大,随基站与机身的距离增大而减低,且在三维坐标中Z轴精度较差。

6)基于视觉测量的导向和定位原理。 机器视觉是一种包含图像处理、机械工程、控制、光学成像、模式识别以及人工智能等多领域的综合技术,与传统机械设备的结合可大大提高自动化程度。

田原[21-22]对基于机器视觉的掘进机空间位姿技术做了研究。 图5 为所用检测系统示意图。

图5 基于机器视觉的掘进机空间位姿检测系统Fig.5 Space position and attitude detection system of roadheader based on machine vision

摄像机成像系统对给定空间分布模式的特征点阵(光靶)成像,利用视觉测量理论,通过对图像中特征点分布模式变形情况的分析,计算摄像机相对特征点阵(光靶)的空间位置和姿态参数。

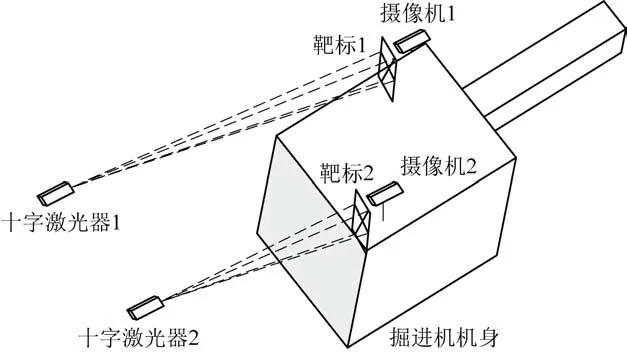

杜雨馨等[23]提出的掘进机机身实时监测系统示意如图6 所示,选择将双十字激光源作为参照物安装在起始掘进的巷道顶板处,利用摄像机采集标靶上图像,并进行识别与特征提取,根据构建的掘进机位姿解算模型,自动实现对掘进机位姿参数的检测。

图6 基于双十字激光与机器视觉组合的掘进机位姿检测方法Fig.6 Pose detection method of roadheader based on double cross laser and machine vision

在悬臂式掘进机截割头定位研究中,张旭辉等[24-27]①利用摄像机采集安装在靠近截割臂回转台上的红外标靶图像,通过光靶中心的像素坐标及四点透视方法得到红外标靶在摄像机坐标系中的坐标,得到了截割头姿态角;②将视觉传感器应用于悬臂式掘进机控制系统中,根据各传感器的测量结果以及误差信息实现了悬臂式掘进机截割的精确控制;③采用单目视觉测量技术,将巷道中激光指向仪的激光点和激光束作为特征构建出掘进机机身位姿视觉测量模型,通过空间矩阵变换来解算巷道中机身位姿;④利用截割臂摆动到已知极限位置时的相关数据对相机外参进行标定,亚像素级边缘检测算法对光斑中心提取,提高视觉测量精度。

杨文娟等[28-30]构建了利用视觉传感器识别红外标靶特征的截割头姿态的测量系统,利用两点三线法解算掘进机位姿模型得到掘进机机身在巷道坐标下的位姿。 利用视觉技术对三激光束标靶图像进行分割,采用Hessian 矩阵与泰勒展开对激光束中心线特征提取与定位,结合最小化重投影误差实现非迭代全局最优解估计,可获得掘进机机身位姿的最优解,位姿解算精度满足在煤矿井下恶劣环境中的定位需求。

张超等[31]利用双目视觉技术实现掘进机位姿检测,将红外LED 光源组成图像测量标靶,对光斑中心点进行特征提取,使用双标靶交替移动实现连续不间断测量,3D-3D 运动估计方法完成位姿参数求解。

光电导航技术种类众多,且技术成熟、精度高、应用广泛。 但是由于在煤矿井下工作时需要克服能见度低、空间狭窄等环境问题,因此只能在特定环境工况下应用。

2.2 惯性导航技术研究现状

惯性导航技术利用陀螺仪测得载体角速率,通过姿态更新算法获得偏航角与姿态角信息;加速度计测出载体在惯性参考系中的运动加速度,再把它转换到由陀螺仪建立的导航坐标系中,就能够获取载体在导航坐标系中的速度和位置等信息。 利用惯导技术进行导航,可得到掘进机的偏向角、俯仰角、滚动角及偏向位移信息。

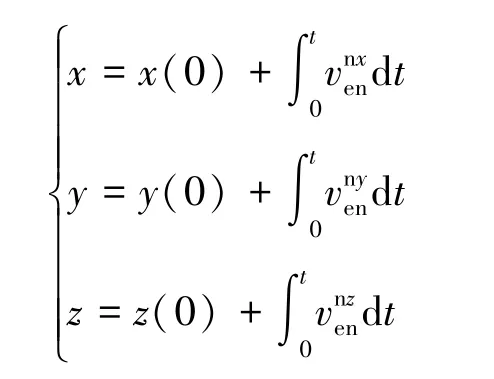

载体(掘进机)的位置坐标由惯导系统中加速度计输出的实时加速度进行二次积分求得,其表达式为

式中,x、y、z为载体的位置坐标;x(0)、y(0)、z(0)为载体初始输入的位置坐标;为载体在各轴方向上的实时速度;t为载体运行时间。

然而在文献[32]中证实:单独利用惯导系统测量掘进机位姿时,对偏向角、俯仰角及滚动角的测量均存在一定角度的误差;偏向位移则测量误差较大,且随着掘进机的不断向前进尺,误差会不断增大。因此,之后出现了一些对于惯导导航技术误差补偿的研究。

零速修正为载体速度为0(停车时)对误差进行补偿修正的一种技术。 田原[33]利用零速修正技术对测量掘进机的惯性导航系统进行误差修正,以掘进机多次停车时惯导系统输出的速度作为速度误差的观测值,利用二次曲线进行误差拟合,进而得到位置误差曲线,对惯导系统输出的位置误差进行修正,从而提高掘进机定位精度。

惯性导航技术一般应用于高速、短时、长距离飞行器导航定位中,具有环境适应性强、精度高等特点。 而悬臂式掘进机是以低速、长时、短距的工作方式进行作业的,利用惯性导航技术进行掘进机导航,其通过二次积分实现位移监测的原理,在加速度检测有误差时,会导致测量误差随运行时间累积,影响定位精度。 所以将惯性导航应用于掘进机导航中仍面临着定位精度不足的较大挑战,应考虑与其他测量技术进行组合来减少对掘进机位姿的测量误差。

2.3 多传感器融合(组合导航)技术研究现状

由于光电导航与惯性导航在掘进机导航中都存在一些问题,因此有众多学者提出将两者进行融合优势互补,才有可能更精确地实现掘进机的导航定位。

童敏明等[34]将三轴加速度传感器得到的掘进机位姿信息、单轴陀螺仪测得的掘进机转向角度信息及超声波测距传感器测得的掘进机与设定中心线的偏距位移信息融合处理,实现了利用多种传感器融合技术对掘进机的定位信息获取与控制。

黄东等[35]与YANG 等[36]均提出将视觉测量和惯性导航结合起来,采用激光捷联惯导系统获取掘进机姿态信息,视觉技术获取掘进机位置信息,实现对掘进机位姿参数的实时测量。 但此研究由于巷道路面颠簸等因素,对掘进机刚体模型进行运动分析不够准确;单目视觉对位置测量的精度较低,且需进一步分析测量误差来源。

王以忠等[38]将一组工业相机和捷联惯性导航系统同轴反向安装在掘进机机身上组装成测偏单元,测得激光指向仪光源光斑的空间矢量、巷道断面光斑的空间矢量和掘进机的姿态信息;结合视觉测量与惯性导航技术,建立空间矢量约束方程以及坐标系转换得到掘进机位置信息,实现对掘进机的实时位姿测量。 该位姿测量方法能得到掘进机实时位姿的六自由度信息,可用于煤矿掘进机的位姿测量。但由于测偏单元长度过小,易使计算的空间矢量出现误差,影响位置测量精度。

HAN 等[39]基于地下掘进设备提出全阻尼惯性导航/里程计组合方法,以提供长期高精度的定位导航信息,使其在传感器漂移误差和里程计误差的情况下,仍能够保持一周或更长时间的高精度定向测量。 现场测试表明该方法适用于地下严重的滑动和振动环境,可满足长期地下掘进的高精度导航要求。

张超[40]提出双目视觉与捷联惯导组合定位,采用旋转矢量算法进行惯导位姿求解,结合文献[31]中双目测量掘进机的位姿机理,采用最小二乘法进行数据对准,卡尔曼滤波实现数据融合,实现掘进机位姿的准确测量。

吴淼等[40]结合激光、捷联惯导与二维里程计搭建了掘进机机身定位定向系统,利用捷联惯导改进系统确立掘进机航向角与偏角关系,二维里程计测量掘进机横向和纵向里程增量,对掘进机机身偏角、偏距( 横坐标) 、纵坐标测量精准,所研发系统能够实现掘进机在巷道掘进中对机身定位的定向要求。

沈阳等[41]采用一种外置式二维(前进方向及侧向)里程计装置辅助惯导系统实现掘进机自主导航,同时提出了基于模糊理论的数据融合算法,实时在线调整噪声协方差矩阵,解决了量测噪声导致系统估计误差变大的问题。

ZHANG 等[42]提出利用视觉SLAM 技术估计掘进机的机身姿态并构建导航地图的方法,通过建立基于随机样本一致性(RANSAC)和迭代最近点(ICP)的掘进机姿态计算模型,构造闭环约束的姿态图,实现掘进机机身姿态估计;使用激光雷达构建了基于开源算法的栅格地图。

在组合导航技术中,多信息融合算法是核心。目前存在卡尔曼滤波算法、神经网络算法、基于多尺度回归融合算法等几大类,针对不同的多信息融合(组合导航)技术,又产生了联合卡尔曼滤波、混合校正卡尔曼滤波、模糊自适应滤波、扩展卡尔曼滤波、无迹卡尔曼滤波、BP 神经网络等一系列改进算法。 但是大多是对无人机、航空航天及车载导航的应用研究,对于掘进机导航研究涉及的算法类型甚少。 笔者认为从改进融合算法入手可能将更好地完善掘进机的组合导航技术。

3 发展趋势

目前我国煤矿装备尚处于智能化初级阶段,因此需要提升其感知能力,融合信息技术与数据技术,对收集的数据信息进行充分分析与挖掘,实现对巷道工况的全方位了解,不断的推进煤矿装备智能化,尤其是悬臂式掘进机导航技术的发展。

主要可从2 方面进行提升:①技术优化。 对于光电导航技术,其中最主要的是机器视觉技术,因具有非接触测量和信息丰富直观等优势被广泛应用于导航定位中,当然需要在掘进机导航实际应用中考虑环境适应性问题,注意对此方面的应用完善,也是光电导航技术未来发展的主要方向;对于惯性导航技术,其本身具备超强的环境适应性,并且能够实现对悬臂式掘进机姿态的短时高精度检测,但是却存在误差随时间累积问题,因此惯导技术的发展需要设法从此方面加以完善。 ②算法融合。 多信息多传感融合技术是利用融合算法将光电导航技术与惯性导航技术结合起来,集中优势,更好地实现掘进机的导航定位和位姿检测。 目前,已在很多研究中出现惯导与其他技术的组合研究,这也是目前掘进机导航技术研究的一个倾向。

同时可借鉴其他工业领域导航技术以及更加优越的算法进行信息融合,这将成为未来煤矿中掘进机实现自主导航定位的主要研究方向。

4 结 语

简述了掘进机导航定位技术发展所面临的问题,详细分析了目前存在的一些掘进机导向定位技术,从光电导航、惯性导航以及多信息多传感器方面分别对其研究现状进行了归纳总结。 最后对导航定位技术的应用与未来发展趋势做了分析以及展望。

掘进机导航定位的成熟一方面在于硬件技术改进与创新,一方面则在于算法运算提升精度,然而目前硬件技术方面难有很大的突破,因此可优先考虑用鲁棒性更强的算法进行技术融合,以提高掘进机导航精度,从而进一步推动煤矿智能化的发展。