电力机车整备作业安全监控系统使用探索与分析

李占福

(广州局集团公司龙川机务段,广东 龙川 517300)

1 系统概况

广东铁路有限公司龙川机务段整备场电力机车整备作业安全监控系统是原广铁科研所2012年承建的,作为全天候运行的作业安全卡控设备,在过去10年多的使用过程中对机务运输生产保障安全、节省生产成本发挥了很大作用。自该套设备使用后,未发生整备作业高压人身伤害事故和接触网、挂地线间短路放炮事件,未发生错办股道隔离事件,系统的安全卡控经受住了实践检验;该系统与人工牵车系统进行对比,在用人成本上节省2/3,同时大幅提高系统的自动化程度和作业效率,符合当今自动化信息化智能化技术发展趋势。

目前在用的该套设备使用时间基本上达到十多年,根据设备管理浴盆曲线,老旧的器件及系统给设备安全运行带来了潜在隐患;在实际运行中也多次发生网络通信不良,关键设备调整、损坏频次增多,现场设备状态老化等现象。因此提高设备的安全性和稳定性就显得十分必要。

2 设备组成及故障分析

2.1 系统组成及故障统计

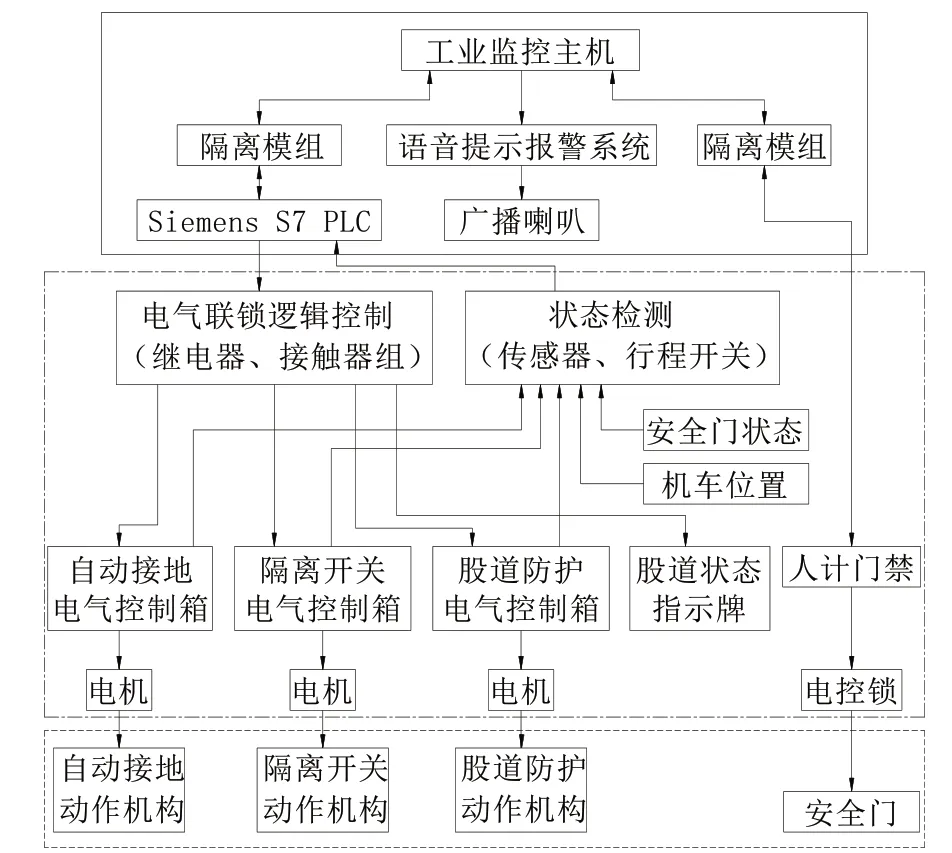

电力机车整备作业安全系统是为保障电力机车整备作业过程中人身和设备安全而设计的一套典型的机电一体化系统,主要用于实现高压隔离开关的远动分合操作、电网接地线的自动挂车、股道的安全防护以及登车顶安全通道的联锁控制及人数记录等功能。系统由中央控制部分、电气部分和机械部分组成(系统配置见图1),硬件配置较为复杂,机电设备较多且安装在机务段整备库现场,工作环境较为恶劣,所以其日常维护和保养就显得尤为重要。从该设备日常运用维修统计分析(见表1)中,得出易损部件、易发故障、惯性故障、处理难度大的故障隐患、系统设计欠缺或不足之处。通过对该套设备技术组成的研究,发现该套系统隔离开关与接地机构、防护机构、安全门等设备之间的联锁主要依靠西门子PLC 和电气继电器、接触器等工控器件进行保证;登顶安全通道则由定制的安全门禁系统与工控系统管控;而机房工控机则作为整套系统的操控大脑,进行数据汇总、逻辑判断和指令下达。

表1 电力机车整备作业安全监控系统运用维护事项统计表(2019.01-2020.12)

图1 系统配置简图

2.2 故障分析

2.2.1 机械系统故障

机械故障是末端机械执行机构不能满足设计规定的某一功能要求的状态。原因主要是安装精度不高所引起。另外就是该系统运行较频繁,又位于室外站场,机车过往震动,自身运行磨损,造成铰销间隙过大。如机械臂关节松脱、变形,安全门经常开关碰撞变形关不严或电磁锁卡死等故障原因皆是如此。

2.2.2 电气系统故障

电气系统故障主要原因是电气控制设备较多地配置于室外,工作环境恶劣。如机车往来震动、温度、湿度、灰尘、腐蚀性空气酸碱超标等因素;另外处于接触网下,机车引弓拉弧、雷电高压干扰因素较多;还有就是设备制作工艺和安装工艺问题。如接线盒、线端子、螺栓螺母等处松脱占该类故障较大比例,就与站场环境振动较大及安装制造工艺防震不足有关。执行机构控制电路板、安全门禁控制器、读卡头及安全门顶股道状态指示器故障,经检查多是由于过流浪涌、过压保护器件损坏造成。各类继电器、接触器或空气开关失效主要原因除产品质量外,还与现场环境恶劣,接触器触点易打火或氧化,然后发热变形直至失效有关。

2.2.3 控制信息系统故障

该部分设备位于中央控制机房,设备运行环境较好;另外该系统采用的都是工业控制产品中的著名品牌,特别是核心部件如工控机、PLC、电源等,设备质量过硬,因此该部分设备故障率较低。经分析原因主要是突然断电或意外强电侵入,如接触网爬电或雷击引入系统,造成PLC 系统I/O 口损坏、通信端口损坏。对于软件的故障则主要和操作熟练程度、系统配置是否正确有关,如对于正常的因连锁互锁关系引起的报错信息,是系统正常的提示;而整备作业安全系统的早期产品存在软件通信故障,主要是门禁控制系统数据采集与组态控制软件间OPC 通信故障,数据交换无法进行,但新升级系统会有信息提示,同时系统会自动复位。

2.3 故障的处理

2.3.1 机械故障的处理方法

机械故障的处理方法主要是设备更换或调整,方法简单。

2.3.2 电气系统故障的处理方法

电气系统故障的处理方法则相对复杂,出现电气故障,首先要查线,线路是否接通,线路端子松脱,断线在电气故障中还是占很大比例的。其次,查器件,通过故障现象模式,判断可能的原因,有针对性地查器件。最后,更换故障器件或调整器件状态。

2.3.3 控制信息系统故障的处理方法

控制信息系统故障并不常见,但若出现将会直接影响整备安全系统的使用,因此对此类故障的处理步骤如下:

(1)对于故障提示属于状态提示的(操作过程的提示),如“发卡器发卡报错”“安全钥匙不再工作位”之类,操作人员应熟悉操作程序,重新校正各类操作,如重新放正IC 卡,把安全钥匙插入并置于工作位即可。对于系统的偶尔程序锁死,可选择退出控制程序,关机后重启系统。平时对系统需要关机操作,切忌突然断电式关机,应当退出控制程序,再通过程序关闭计算机。

(2)对于控制信息系统硬件损坏的,要停用该股道远动操作,切换为近动或手动应急操作来完成该股道的整备作业。然后停用设备,将股道操作模式切换为停用模式或将整个系统完全停用。最后更换损坏设备,如PLC 或者控制主机,并备份下载控制程序,配置通信参数、运行参数,配置控制数据库等软件恢复工作。完成这些工作之后,测试硬件互锁条件是否满足,在满足的条件下,进行加电调试。当全部测试功能完成后重新启用远动系统。

2.4 故障检查处理的技巧

2.4.1 充分利用系统自身故障提示功能,快速判断故障部位

系统自检故障提示包括语音提示、操作提示、控制画面图标或文字提示等等。如刷卡后不能打开安全门的故障,原因可能是读卡头失效、门禁控制器失效以及电磁锁吸合问题等。但依据刷卡语音提示功能,有“登顶”或“下车”语音提示的,说明门禁部分正常,问题出在电磁锁的吸合上;如无语音提示,问题则在门禁部分。

2.4.2 远动近动操作模式切换,快速缩小故障判断范围

本系统的机械执行机构的控制,如隔离开关、防护机构、自动接地机构都具有远动、近动(就地)、手摇控制三种模式,整个系统正常运行模式是远动控制。当某股道远动控制模式出现故障时,原因可能是执行机构本身故障、控制系统故障等。但当切换为近动操作模式,也无法操作时,则是执行机构本身故障;否则才是本系统控制部分问题。

2.4.3 对于现场总线网络问题,要逐段测试,查找故障节点

如对于RS485 协议下的各个节点,在本系统中的摄像头云台和各个股道安全通道处布置的安全门禁系统,都是长距离组网。当出现通信不畅时,可以停用部分节点,检查通信效果,逐步查找影响通信的故障节点。

2.4.4 对于设备故障,排查接线接触是否良好是第一步

由于设备使用环境、条件等原因,出现故障时应首先排查是否是接线问题,在保证接线无错后,再判断其他问题。实践中常常会出现检查了所有可能出现的问题,也调整了很多设备,但最后才发现是一个端子热熔胶松动,造成了大量时间的浪费。

3 升级改进建议

通过对该系统的使用故障分析和使用维修过程的总结,从工艺、技术创新角度,该系统还有一些待改进升级的地方。

其一,作为该套系统的关键核心部件,自动接地装置的机械结构还有改进空间,如作为活动关节使用强度较高的材料,活动销轴可以选用轴承结构,接地臂杆的安装调整需要改用带有调整余量的长孔,以适应平行四杆机构的安装要求,避免机械卡滞。其二,自动接地装置安全维修平台,设计不合理,应设计为四面围栏结构或者可临时组装围栏结构,方便接地装置高空维修。其三,系统网络通信在整个系统中充当了传输神经的作用,很多通信问题会造成后续操作无法继续,建议该系统应将RS485 模式的双绞线传输介质升级为光纤网络,并选用知名可靠网络器件,将能彻底根除控制信息传输故障。其四,该系统中另一个重要部件就是电控锁及其安全门检测装置,目前使用的设备还是传统的通用锁具和行程开关,严格意义上讲,安全门的检测是间接检测,建议电控锁升级为电机锁;安全门行程开关门框检测升级为锁舌检测,这样将大大降低安全门行程开关和电控锁调整的精度要求,保证安全登顶通道卡控可靠。其五,考虑设备安全控制措施的补强,在每条股道上新增股道状态“有电无电”站场态势LED 显示屏,提醒现场登顶作业人员,提高设备的安全可靠性。

4日常维修及大修方案

4.1日常维修和保养

该套系统室外机电设备较多且安装在机务段整备场,整备场上方挂有25kV 接触网,工作环境较为恶劣,所以其日常维护和保养就显得尤为重要,按照安全关键重点设备要求进行管理,加强设备日常巡检和小修质量,确保日常设备维护和保养到位。

4.1.1 根据设备组成和特点制定详细的设备巡检顶点,每周安排设备维修人员对设备进行巡检。

4.1.2 根据设备组成和特点制定适合设备本身的小修范围,每季度安排设备维修人员按照小修范围进行维修,由车间管理人员全程现场盯控。

4.2 大修方案制订

该套系统使用时间已达到10年,根据设备运用维护的浴盆曲线,老旧的器件及系统给设备安全运行带来了潜在隐患,这就需要实施大修,根据设备各部件重要性和状态制订有针对性的大修实施方案尤为重要。根据近10年来设备故障情况,大修需要对整套电气控制柜中的PLC、控制继电器、接触器、开关电源、空气开关等关键器件进行更换;需要对安全门禁控制板进行更换,结合技术的发展,建议采用光缆作为数据传输通道,取代原RS485 双绞线铜电缆模式,可大大提高系统在强电站场的抗干扰性能;需要对接地机构机械臂进行全面检查整治,特别是折臂关节,磨耗大的要求更换新的整套接地臂,并进行设备调校。针对地面防护机构做整治保养,对于防护指示灯进行检查,对于老化损坏的要进行更换,对折臂关节进行检查和油润保养。同时,结合其他段同类设备的技术标准,增加新增股道状态“有电无电”站场态势LED 显示屏,控制程序采用最新的稳定版本。

该套系统使用年限已经超过了大修期,但是作为7×24 全天候运行的作业安全卡控设备,对于机务整备作业不可或缺,同时相比于其他机务段的无电区牵车模式,该套系统在节省生产成本上毋庸置疑,具有显著的价格优势,从这个角度看,对于系统大修方案,应当宜大不宜小,最好将整备系统的现场管路、埋地线缆等一并更换;但是考虑到目前的大修人工成本和材料成本、生产影响成本,大修方案难以批复。另外,也要考虑机务系统有关规划改革的影响,选择出相对最优方案。

5 结语

电力机车整备作业安全系统作为一种安全保障设备,若出现故障会对运输安全生产造成很大影响。本文结合系统构成特点、投入使用以来故障的统计分析以及使用维修总结,对该系统存在的问题提出了改进方案,同时根据设备故障情况,制订了符合本段系统大修的方案。但通过6~10年的使用发现该系统长期运行,其性能好坏与其日常维护保养水平密不可分,维护保养得当,系统才能减少故障。所以,在设备日常的保养方面也要狠下功夫,这样才能提高设备的使用寿命。