盖挖逆作法钢管混凝土柱高精度调垂技术研究*

夏 源

(中铁十六局集团有限公司,北京 100018)

0 引言

随着我国城市化进程的快速发展,对以大型公共建筑及地下交通枢纽为主要载体的城市地下空间的开发提出了更加迫切的需求,盖挖逆作法作为城市地下空间施工的重要工法之一受到广泛推崇[1-5]。

盖挖逆作法比传统的施工方法技术要求高、施工难度大。其中,竖向支撑钢管混凝土柱作为承受上部结构自重和施工荷载的支撑,具有占地面积小、节约工期等特点[6-8],同时,钢管混凝土柱的调垂问题也成为决定逆作法施工成败的关键因素[9-10]。以北京城市副中心站综合交通枢纽工程项目为背景,介绍盖挖逆作法中永久钢管混凝土立柱的高精度调垂技术。

1 工程概况

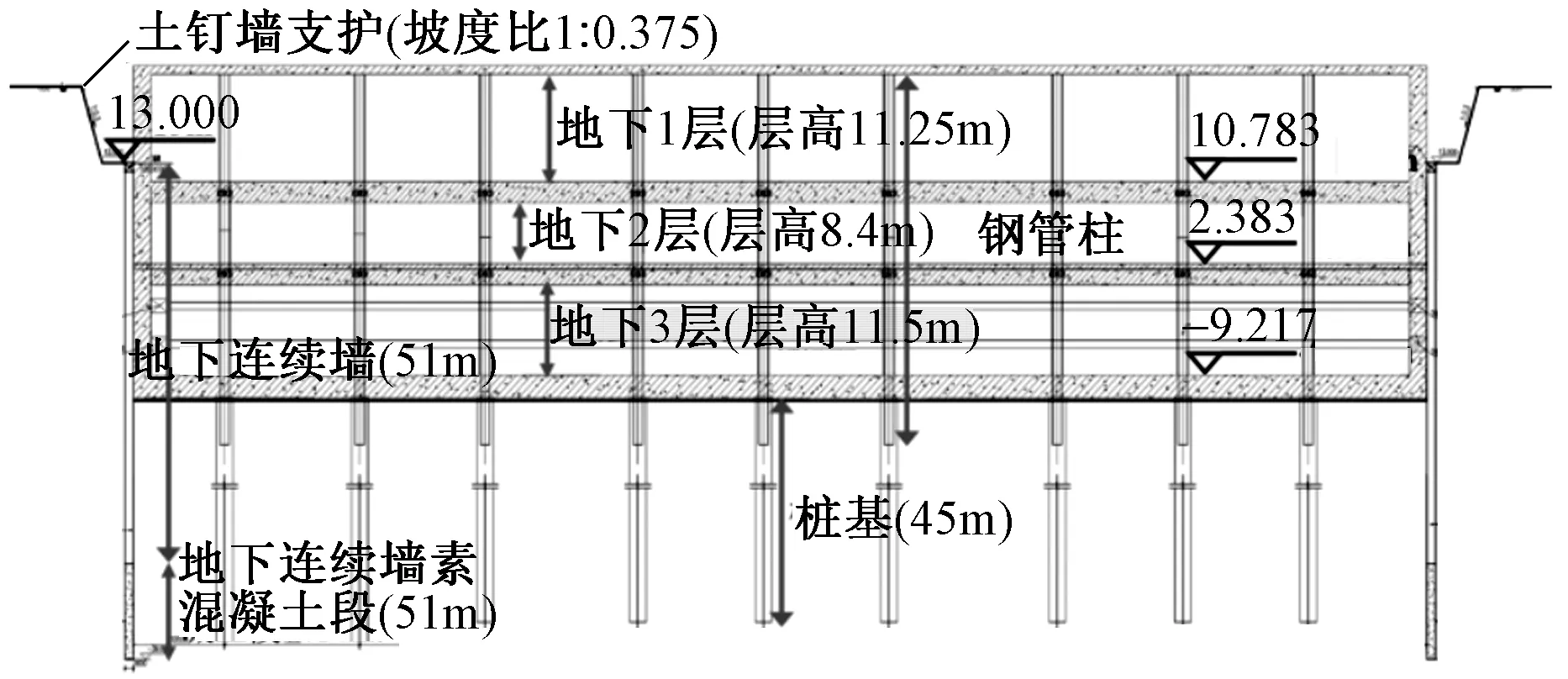

北京城市副中心站车场是京唐线、京秦线和城际联三条线路的综合换乘车站。本站房共地下3层,其中地下2层、地下3层采用盖挖逆作法施工,基坑开挖深度31.15m,基坑剖面如图1所示。

图1 基坑剖面

2 施工难点分析

2.1 工程体量大、钢管柱型号多

本工程施工范围内钢管柱共计266根。钢管柱规格分别为直径1 000~1 400mm、厚度40~60mm、钢管柱净长21.4~30.9m。

2.2 施工精度要求高

本工程钢管柱下插逆作桩,形成“一桩一柱”结构,作为盖挖逆作法施工中代替工程结构柱的一种结构杆件,对已完成的主体结构、施工荷载起到支撑作用。

钢管柱定位轴线允许偏差不应大于1.0mm,柱顶标高偏差不应大于2.0mm,钢管柱安装垂直精度1/800(非正线区域)、1/1 000(临近正线区域),单节柱的垂直度不应大于10.0mm。

2.3 地质条件差

该工程钢管柱施工区域地质除黏土层外,还含有细砂层、中砂层。该土层位于12.150~-9.150m,厚约21.3m,易产生流砂、坍塌等现象,在旋挖成孔过程中易造成坍孔,成为影响钢管柱插入和高精度调垂效果的重要因素。

3 施工工艺

3.1 工艺流程

钢管柱施工工艺流程:逆作桩混凝土浇筑完成→设备就位对中→调整设备水平度→吊装钢管柱→插入钢管柱→钢管柱四周回填砂石→拆除工具柱→浇筑钢管柱内混凝土→拔除钢护筒→回填柱顶至地面。

3.2 垂直度控制要点

3.2.1施工基础平台

施工现场进行整体硬化,施工基础平台在使用全站仪进行桩心定位后预留钢护筒埋设孔,钢护筒埋设孔范围外浇筑20cm厚的C30混凝土,并布置φ14的单层钢筋网片。

3.2.2成孔垂直度控制

“一柱一桩”成孔的垂直度是影响钢管柱调垂的关键因素,其垂直度须小于1/600。针对该工程地质条件和钻孔深度,选用较为平稳且扭矩大的钻进成孔设备。成孔前进行桩心定位,钻机就位后利用钻机自身的垂直仪调整钻杆的垂直度后,再用全站仪复测钻杆垂直度,保证钻机钻杆的垂直。桩位定位后拉引桩十字线,将钻杆中心与桩位十字线中心对齐,偏差≤20mm。护壁泥浆相对密度<1.2,黏度<28s,含砂量<6%。成孔后对成孔垂直度进行100%超声检测,避免因成孔质量差影响后续桩柱的垂直度。

3.2.3钢管柱节段连接

钢管柱在工厂分节加工,然后在施工现场进行整根拼接,为确保上下节段钢管对接后的垂直度,钢管柱加工过程中严格控制钢管截面的椭圆度(±D/500mm,D为管外径)、管端面管轴线垂直度(≤3.0mm)、轴线偏差值(≤1.5mm)、对口错边(≤3.0mm),节段连接采用单面坡口一级焊缝焊接。为将钢管柱顺利送至设计标高,钢管柱顶端配置工具柱,工具柱和钢管柱的直径、壁厚一致,工具柱和钢管柱采用在其管内焊接内衬钢管将二者连接。内衬管统一壁厚40mm,长400mm,插入钢管柱及工具柱150mm,中间外露100mm,内衬管直径=对应钢管柱直径-钢管柱壁厚×2-20mm,钢管柱出厂前将内衬钢管焊接在钢管柱上。

3.2.4钢管柱插入

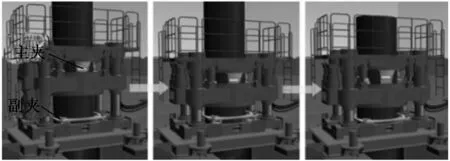

钢管柱在下插时利用设备的主副夹紧装置,逐步将钢管柱送至设计标高,主要原理如下。

1)在调整精平的插管机上吊放钢管柱,钻机主副夹同时夹紧钢管柱。

2)松开副夹,机器上平台抱住钢管柱下压一个行程。

3)用机器下平台夹紧装置夹紧钢管柱,松开主夹,上平台上升,往复第1个工作流程一直将钢管柱压入至设计标高(见图2)。

图2 设备插入钢管柱过程

3.3 钢管柱垂直度监测

为保证钢管柱1/1 000的垂直度,施工中采用“勤监测、精调垂、内外同步”的施工方法,以达到精细控制施工误差的目的。

“内”指的是运用传感测垂技术,在工具柱顶端外侧180°布设2个测斜仪,在下放钢管柱的过程中监测钢管柱的偏移情况,测斜仪传感器将数据传至计算机进行数据分析后确定钢管柱的垂直度,经数据分析当垂直度不满足要求时(偏斜0.07°为预警值,0.09°为报警值),驱动液压控制系统进行微调,满足要求后继续下插直至设计标高。

“外”指的是在钢管柱以外架设全站仪进行监测,监测内容主要为桩中心和垂直度,共计5次。第1次在插管机就位前,对孔位中心复核定位,确定插管机平台底座中心。第2次在平台底座就位后,采用全站仪对平台中心进行定位,同时用高精度水平仪进行精度检查,发现偏差及时调整,为保证平台的垂直,除观测平台上的水准泡外,还应配备激光找平仪,确保平台的水平,进而保证钢管柱的垂直下放。第3次在钢管柱吊放至插管机后,采用2台全站仪呈90°双向测量,调整至绝对垂直状态,该数据作为初始垂直度,此时工具柱顶的测斜仪传感器数据开始归零。第4次在钢管柱下插的每个行程均进行垂直度监测,并进行实时调整。第5次为钢管柱下插至设计标高后,灌填碎石之前最后一次复核调整垂直度。

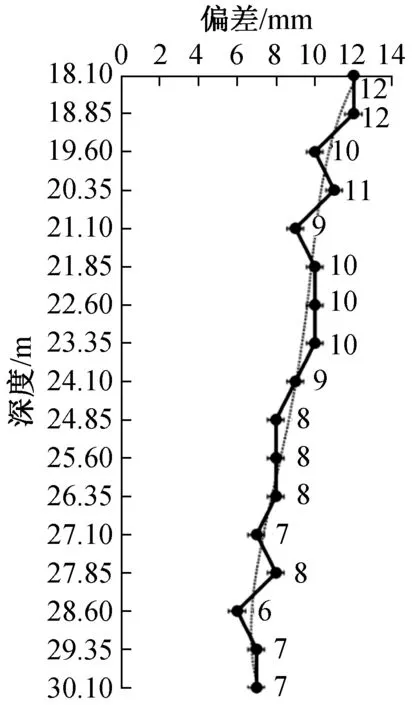

以垂直度最大偏差的钢管柱作为监测数据的分析对象,可以推导出最不利情况下的拟合方程用来预测单根钢管柱安装完成后的最劣偏差值。偏差值最大的钢管柱每个下插行程完成后的偏差曲线如图3所示。

图3 最大偏差钢管柱的偏差曲线

对图6中的数据进行方程拟合得到一元四次回归方程,回归方程的R2=0.891 3。

y=0.000 6x4-0.034 7x3+

0.690 1x2-6.144 3x+30.901

(1)

后续钢管柱施工中,相应的保证各施工条件不变,可使对应深度的钢管柱偏差值均小于上述方程的计算结果。

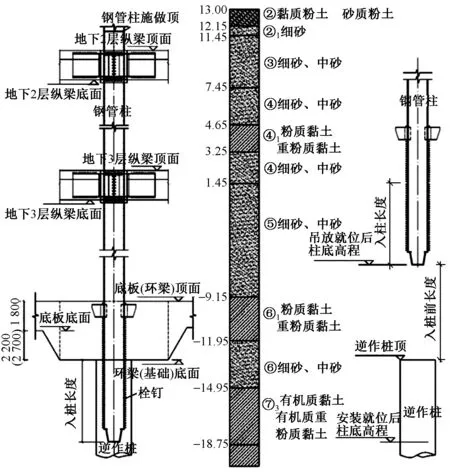

3.4 钢管柱下插速度分析

钢管柱下插行程分为入桩前长度和入桩长度两个阶段,钢管柱入桩前长度范围内经过⑤,⑥1,⑥ 3个地层,涵盖细砂层、中砂层、粉质黏土层、重粉质黏土层。入桩长度在水下C35、坍落度(200±20)mm的混凝土内进行下插,如图4所示。

图4 下插钢管柱地层分布

钢管柱下插需满足如下条件:

G重=(G柱+G外)>F浮+F阻=(ρvg+0.5ρv2ACd)

(2)

式中:G柱为钢管柱自重;G外为施加的压力;ρ为介质密度;v为逆作桩体积;g为重力加速度;v为钢管柱下插速度;A为钢管柱垂直投影面积;Cd为介质阻力系数[11]。

G重需大于钢管柱所处介质产生的浮力和阻力才可将钢管柱逐步插入设计标高。当G重=F浮+F阻时,作为临界状态时钢管柱的下插速度为:

v=((G柱+G外-ρvg)/(0.5ρACd))1/2

(3)

由上式可以看出在其他条件不变的情况下,影响钢管柱下插速度的主要因素包括钢管柱所处的介质密度、钢管柱垂直投影面积、钢管柱所处介质阻力系数以及钢管所被施加的压力。

通过大量的施工前数据调试,确定钢管柱的下插速度:采用不同配合比泥浆进行护壁成孔的粉质黏土层、重粉质黏土层的下插速度为83mm/s,细砂层和中砂层的下插速度为68mm/s,水下C35混凝土内的下插速度为50mm/s。

4 已完成钢管柱精度统计

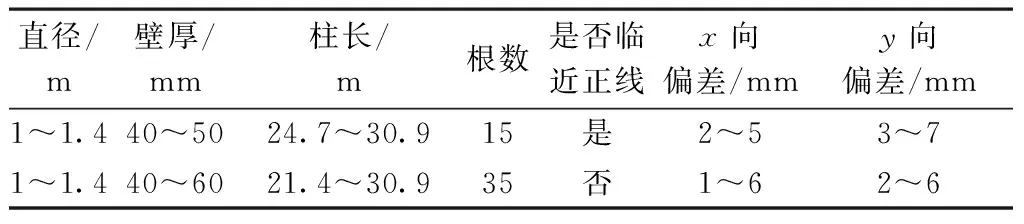

钢管柱已完成施工50根,临近铁路正线区域完成15根、非正线区域35根。已完工钢管柱垂直度统计如表1所示。

表1 钢管柱垂直度统计

由表1可以看出,铁路正线区域的钢管柱x,y两个方向的垂直度偏差均≤1/1 000;铁路非正线区域的钢管柱x,y两个方向的垂直度偏差均≤1/800。

对已完工钢管柱垂直度偏差值进行回归方程的拟合可以为后续同条件下施工时,钢管柱x,y方向的偏差值进行预测,如图5所示,x,y方向偏差值的回归方程为:

yx向=0.001 7x6-0.039 4x5+0.340 8x4-

1.433 1x3+3.117 6x2-3.044 1x+4

(4)

yy向=0.009 2x6-0.248 1x5+2.605 3x4-

13.456x3+35.336x2-43.408x+23

(5)

图5 不同柱长的偏差值拟合方程

回归方程的判定系数均>0.5,分别为x向偏差R2=0.661 5,y向偏差R2=0.885 4,说明曲线拟合良好,回归方程可靠,能为后续不同长度钢管柱施工的垂直度预测提供依据。

5 结语

结合北京城市副中心站综合交通枢纽项目,对钢管混凝土柱施工过程中高精度垂直度的控制要点总结如下。

1)根据地质条件、钻孔深度进行施工设备的确定,选用较为平稳且扭矩大的钻进成孔设备。

2)进行施工平台水平度、成孔垂直度的控制,可以为后续钢管柱施工时的垂直度控制提供保障。

3)根据钢管柱所处介质的不同调整下插速度,粉质黏土层、重粉质黏土层的下插速度为83mm/s,细砂层和中砂层的下插速度为68mm/s,水下C35混凝土内的下插速度为50mm/s。

4)采用“勤监测、精调垂、内外同步”的施工方案,可满足钢管柱安装垂直度偏差≤1/1 000的要求。