硅酸钠生产时外排蒸汽用回收装置的研究

纪发达 王敬伟 山东龙港硅业科技有限公司 潍坊 261300

硅酸钠,俗称泡花碱、水玻璃,有固体和液体两种形态,化学式为Na2O·nSiO2,是一种可溶性的无机硅酸盐,是无机硅化物的母体产品,产量较大。目前,其产量占整个可溶性硅酸盐的90%以上。

但在硅酸钠生产过程中,会有部分蒸汽外排,造成大量蒸汽外冒,蒸汽余热资源被浪费,能源利用率偏低,并且会产生噪音污染及安全隐患。鉴于此,本文介绍一种可对外排蒸汽进行回收和合理再利用的新型回收装置,阐明其结构、原理、效果及推广价值。

1 硅酸钠生产过程现状

目前,无机硅生产行业中,液体硅酸钠(泡花碱)生产需要石英砂和烧碱混合,在反应釜内加温、加压到一定状态,反应生成硅酸钠;反应过程为放热反应,在反应过程中要排出一部分蒸汽以维持反应压力稳定;且放料时也会有部分蒸汽排出。这部分蒸汽一般是直接排放,汽水损失明显,造成能源浪费,且排放蒸汽时会产生较大噪音,会影响工人的工作环境。此外,在冬季时,此部分汽水很容易导致设备和路面结冰,给生产带来安全隐患。

2 同行业外排蒸汽用回收装置简介

同行业结合各自设备的实际情况,提出过不同的改造、利用外排蒸汽的装置及工艺,给企业带来明显的效益,操作的可行性也都得到有效验证。

赵增彬文献[2]在储水脱气罐的内部固定设置内空腔,在内空腔的顶部安装冷凝板,通过冷凝板可以使流入内空腔的蒸汽快速冷却变成冷凝水,从而使蒸汽得到回收利用;在集汽罩的内部,固定安装活性炭过滤网,通过活性炭过滤网可以使流入的蒸汽先进行吸附过滤,减少有刺激性气味的产生,避免了对环境造成污染。

周从文,徐志新,马芳伟文献[3]在外壳内,从蒸汽入口到出口依次设置气液换热层、喷淋器、换热盘管和破沫网。通过结构设计,实现了对定排扩容罐排汽连续、波动工况的排汽回收,且避免了雾沫夹带现象,从根本上消除了“冒白龙”现象,降低了汽水损失。常压的定排扩容罐也未因增设此消汽措施而压力明显增加。

涂凯,涂锦文,刘敏文献[4]在反应釜的外壁套设置与其相配合的功能套,功能套的内部设置与反应釜相配合的蒸汽管,蒸汽管远离反应釜的一端设置中转泵,中转泵与蒸汽管之间设置循环管,中转泵的一侧设置与功能套相配合的功能管,功能管远离功能套的一端设置回收壳,功能管与回收壳之间设置与其相配合的阀门,回收壳的内部设置回收室。保证了设备在整个使用期间,能够将蒸汽的热能再次利用。当蒸汽利用完后,通过热胀冷缩的原理,加速蒸汽的凝结,实现对蒸汽进行快速收集回收。

3 新研制外排蒸汽用回收装置的结构

反应釜上料前,每次都需要先进行充汽试压,试压后的蒸汽压力为0.3MPa左右,试压完毕需排出釜内蒸汽;反应过程为放热反应,反应压力超过1.0MPa时,需要进行排汽泄压,防止出现超压运行。试压及泄压产生的大量蒸汽,以前是通过安全泄压装置直接排放。为解决生产过程中存在的外排蒸汽浪费等问题,我公司研制出一种硅酸钠生产时,外排蒸汽用回收装置,利用该回收装置可将排放的蒸汽进行回收利用,降低了能源浪费,解决了噪音问题,还消除了存在的安全隐患。

为了节约能源和降低生产成本,决定对现有凝结水系统进行改造,选择闭式凝结水回收技术。该技术取代了原来的开放式排放,最大限度地利用了热能。

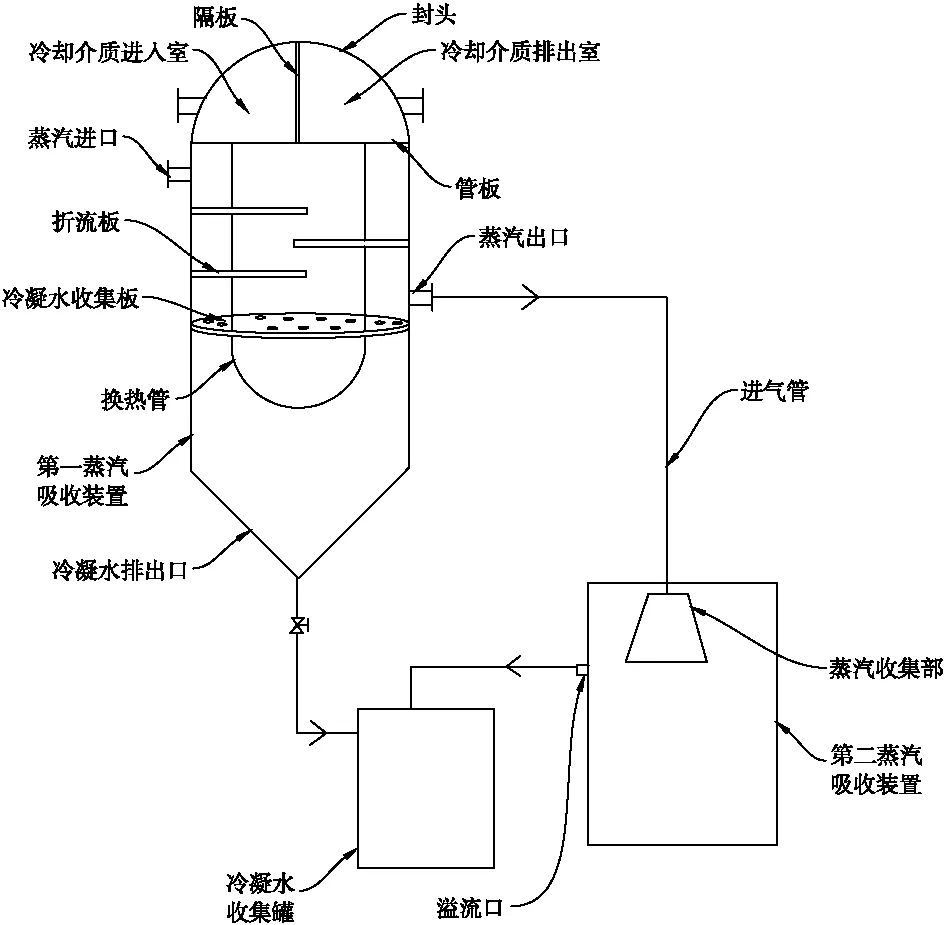

硅酸钠生产时外排蒸汽用回收装置的结构见图1。

图1 硅酸钠生产时外排蒸汽用回收装置的结构示意图

该装置包括:与蒸汽排放管道相连通的第一蒸汽吸收装置、第二蒸汽吸收装置(包括罐体,罐体的一侧上方设置溢流口,罐体的内部设置冷却水,罐体的内部上方设置塑料材质的蒸汽收集部,蒸汽收集部的形状为漏斗状,蒸汽收集部的顶部设置进气管,蒸汽收集部的底部设置蒸汽出口,进气管与第一蒸汽吸收装置的排气口相连通),以及与第一蒸汽吸收装置和第二蒸汽吸收装置相连通的冷凝水收集罐。第一蒸汽吸收装置包括筒体,筒体的上部一侧设置蒸汽进口,筒体的下部一侧设置蒸汽出口,蒸汽进口连通蒸汽排放管道,蒸汽出口连通第二蒸汽吸收装置,筒体的顶部设置封头,筒体的内部设置冷凝水收集板(冷凝水收集板为圆形,冷凝水收集板位于筒体的中部位置,冷凝水收集板与筒体内壁焊接连接,且冷凝水收集板的板体套设在换热管上)。和多根换热管(其中封头的内壁垂直设置隔板,封头与筒体之间设置管板,隔板将封头与管板围成的空间分隔为冷却介质进入室和冷却介质排出室,管板的底部设置多个换热管,换热管的一端连通冷却介质进入室,换热管的另一端连通冷却介质排出室)。冷凝水收集板上设置多个微孔,多根换热管分别沿着筒体高度方向垂直设置,筒体的底部设置漏斗状冷凝水排出口,冷凝水排出口连通冷凝水收集罐。

硅酸钠生产时外排蒸汽用回收装置,主要是通过第一、第二蒸汽吸收装置以及冷凝水收集罐来实现蒸汽回收。其中,第一蒸汽吸收装置包括筒体,筒体的上下部各设置蒸汽进口与出口,蒸汽进口连通蒸汽排放管道,蒸汽出口连通第二蒸汽吸收装置。筒体的顶部设置封头,筒体的内部设置冷凝水收集板和多根换热管,筒体的底部设置冷凝水排出口,多根换热管分别沿着筒体高度方向垂直布置,冷凝水收集板上设置多个微孔,冷凝水排出口连通冷凝水收集罐。

封头的内壁垂直设置隔板,封头与筒体之间设置管板,隔板将封头与管板围成的空间分隔为冷却介质进入室和冷却介质排出室,管板的底部设置多个换热管,换热管的一端连通冷却介质进入室,另一端连通冷却介质排出室,换热管的形状为U形。

筒体的内部还设置了多个折流板,折流板水平放置,其板体套设在换热管上。

冷凝蒸汽排出口的形状为漏斗状,冷凝水收集板为圆形,位于筒体的中部位置,与筒体内壁焊接连接,且其板体套设在换热管上。

第二蒸汽吸收装置包括罐体,罐体上方设置溢流口,罐体的内部设置冷却水。罐体内部上方设置漏斗状蒸汽收集部,蒸汽收集部的顶部设置进气管,底部设置蒸汽出口,进气管与第一蒸汽吸收装置的排气口相连通。

4 新型外排蒸汽用回收装置的工作原理及有益效果

(1)在硅酸钠生产时排出的蒸汽沿着蒸汽排放管道进入第一蒸汽吸收装置的筒体内部,冷却介质从冷却介质进入室进入换热管道,换热管中的冷却介质吸收部分蒸汽的热量,蒸汽逐渐被冷凝成水,冷凝水滴落至冷凝收集板上,换热管道内的冷却介质从冷却介质排出室排出;蒸汽排气结束后打开防水阀,冷凝水穿过冷凝收集板上的微孔后从冷凝水排出口进入冷凝水收集罐内部。未被第一蒸汽吸收装置冷却的蒸汽沿着管道进入罐体的蒸汽收集部内部,被罐体内部的冷却水吸收后从溢流口进入冷却水收集罐。通过上述回收装置,可将硅酸钠生产过程中的蒸汽进行回收,蒸汽冷凝成水可循环利用,避免了能源浪费,同时还解决了蒸汽排放时存在的噪音问题。

(2)冷却介质进入室进入换热管道,吸收筒体内部蒸汽的热量后,换热管道内的冷却介质从冷却介质排出室排出。上述装置结构简单,设计合理,通过换热管道能很好地吸收蒸汽的热量,将蒸汽冷凝成水进行收集。

(3)筒体的内部还设置多个折流板,折流板的设计可降低蒸汽在筒体内部的流动速度,增加换热管和蒸汽的换热时间,更有助于对蒸汽的冷凝,便于收集更多的冷凝水。

(4)冷凝蒸汽排出口的形状为漏斗状。漏斗状的排出口更有助于冷凝水的排出。

(5)蒸汽经过换热管吸收热量后,蒸汽冷凝成水滴沿着U形管的管壁滴落至冷凝水收集板上,最后,穿过微孔从冷凝水排放口进入冷凝水收集罐。冷凝水收集板采用这一设计,结构简单,便于冷凝水的收集和排出。

(6)第二蒸汽吸收装置采用上述设计,结构简单,实现了对未冷凝蒸汽的回收。

(7)通过蒸汽回收利用,每天产生热水3吨,可节约蒸汽约0.6吨,主要用于设备清洗及工艺用水;采用本装置后,减小噪音至70分贝左右。

5 结语

新研制的硅酸钠生产时外排蒸汽用回收装置,通过换热管道能有效地吸收蒸汽的热量,快速将蒸汽冷却变成冷凝水,把气体转变成液体,从而使蒸汽得到回收利用;折流板的设计可降低蒸汽在筒体内部的流动速度,增加换热管和蒸汽的换热时间,有助于蒸汽的冷凝。该装置通过改进,实现了外排蒸汽的完全回收,具有结构简单、设计合理、回收效率高、操作简单、运行稳定的特点,可达到节能降耗、减排增效的目的[5],使用效果好,是一种节能、增效、降耗、绿色环保设备。不仅利用了外排蒸汽的热能,还充分回收了外排蒸汽冷凝液,也对工艺用水进行了加热,可循环利用,避免了能源浪费,降低了生产成本,同时还解决了蒸汽排放时存在的噪音及环境污染问题,实现了清洁生产,现已取得良好的综合社会经济效益,具有推广应用价值。