装配公差对结构疲劳可靠性寿命的影响

李国琛 王强 钟贵勇 肖冯

摘要:针对工程制造中的紧固孔超差问题,根据飞机典型部位的结构连接形式,设计三组不同紧固孔直径的疲劳对比试验,得到了这三组试验件的对数均值寿命和标准差。通过疲劳分散系数和结构对数寿命标准差的推导,研究了装配公差增大对连接件疲劳可靠性寿命的影响,得到了装配公差允许的额外增大量与给定载荷条件下结构对数寿命标准差σs的关系,并在疲劳分散系数取4和6的条件下,为保证结构寿命可靠度99.9%要求,孔径装配公差分别允许额外增大0.043mm和0.13mm,为飞机制造过程中紧固孔超差对结构疲劳可靠性寿命影响提供了评估方法。

关键词:超差;装配公差;疲劳可靠性寿命;疲劳分散系数

中图分类号:V262.文献标识码:ADOI:10.19452/j.issn1007-5453.2022.03.014

飞机的制造过程主要包含毛坯制造、零件生产、零件组装、组件装配等环节,其中飞机装配环节涉及配合关系多、精度要求高,导致其占整个飞机制造工作量的40%~50%[1]。同时,紧固件在飞机上的用量达到105量级,大量的紧固孔制作给工人带来了不小的挑战,生产过程中的超差也时有发生。对于超差造成零件间的装配关系改变,设计师们往往借助工程经验与结构的安全裕度进行评价分析,但对于紧固孔的疲劳可靠性寿命并没有一个明确的评价标准。学者们对公差增大之后,间隙配合连接对结构寿命影响的研究较少,对结构之间的干涉连接研究较多。一方面干涉连接可以有效提高结构的抗疲劳品质,另一方面工程设计需要尽量消除结构间的装配间隙。侯志泉等[2]研究了电机加工误差和装配误差对轴承寿命的影响,得到径向游隙为0时,电机形位公差引起的轴承倾斜角3′以内,深沟球轴承寿命缩减不超过10%的结论;周梦倩[3]通过数值仿真与试验,研究了紧固件孔制造偏差对结构连接力学性能的影响,表明沉头孔深度偏差比沉头孔锥角偏差对连接结构性能影响大;葛恩德等[4]通过研究装配间隙的改变对复合材料构件三点弯曲疲劳的寿命影响,得出装配间隙的改变直接影响复合材料构件的失效过程,进而对其疲劳寿命有很大的影响。

曹增强等[5]研究了各种铆接干涉量对结构寿命增益的影响,指出目前采用普通铆接0.8%~5%干涉量范围不合理,为了形成理想的干涉配合铆接,建议采用3%~5%干涉量范围的电磁铆接;张岐良等[6]研究了干涉配合对7075铝合金材料在极小边距条件下力学响应的影响;吴森[7]通过弹塑性力学理论对给出干涉配合的紧固件孔边的解析解,并通过局部应力合成,准确地预测了结构件的疲劳寿命。

结合工程实际需求,本文研究增大装配公差对结构件疲劳可靠性寿命的影响,对工程生产有一定的指导意义。

1试验

1.1试验件

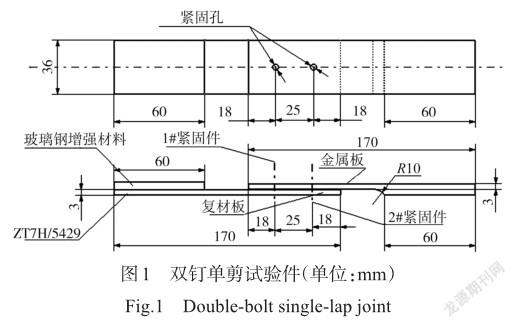

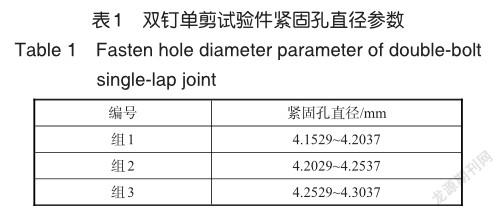

根据飞机典型结构连接形式,设计三种不同参数的双钉单剪试验件,试验件的基本形式如图1所示,根据紧固孔直径的不同,将试验件分为组1、组2和组3,试验件紧固孔直径参数见表1,组1试验件的孔径装配公差为标准的间隙装配公差;组2和组3试验件在组1试验件装配公差的基础上,制孔公差分别加大了0.05mm和0.1mm,试验件采用手动钻孔的方式制孔,金属板制孔完成后对孔边进行去毛刺处理。

复合材料板采用ZT7H/5429预浸料,单层厚度为0.125mm,铺层顺序为:[45/0/-45/90/0/45/45/0/90/-45/0/45]s共24层,板厚3mm;金属板材料为7050-T7451板材,厚度为3mm,试验件取样方向为材料L-T向,紧固件采用直径为4.1275~4.1529mm,紧固件材料为PH13-8Mo。

1.2试验条件

疲劳试验在MTS 810疲劳试验机上进行,将试验件两端标注中线,与试验机上楔形夹具中线对齐后直接夹持到试验机上,试验采用等幅谱,应力比R取0.1,峰值载荷为7.511kN,加载频率为10Hz,试验环境为室温干态(23℃±2℃,50%±10%RH)。拉-拉疲劳试验加载示意如图2所示。

2試验结果及数据处理

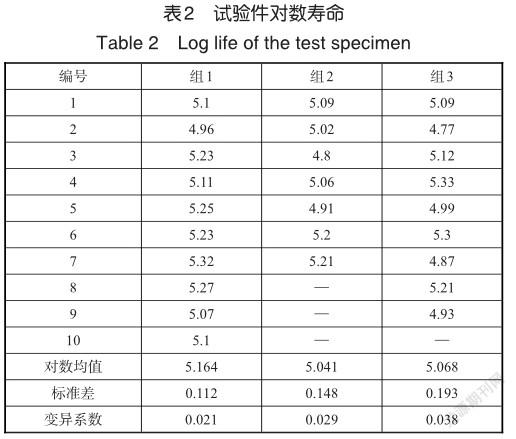

试验件的对数寿命见表2,表中的对数寿命通过试验件的失效循环数N确定,即对数寿命=log(N)。

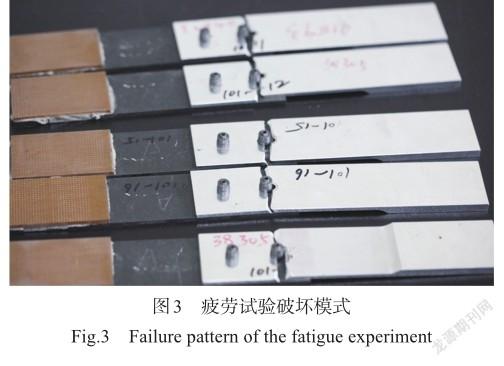

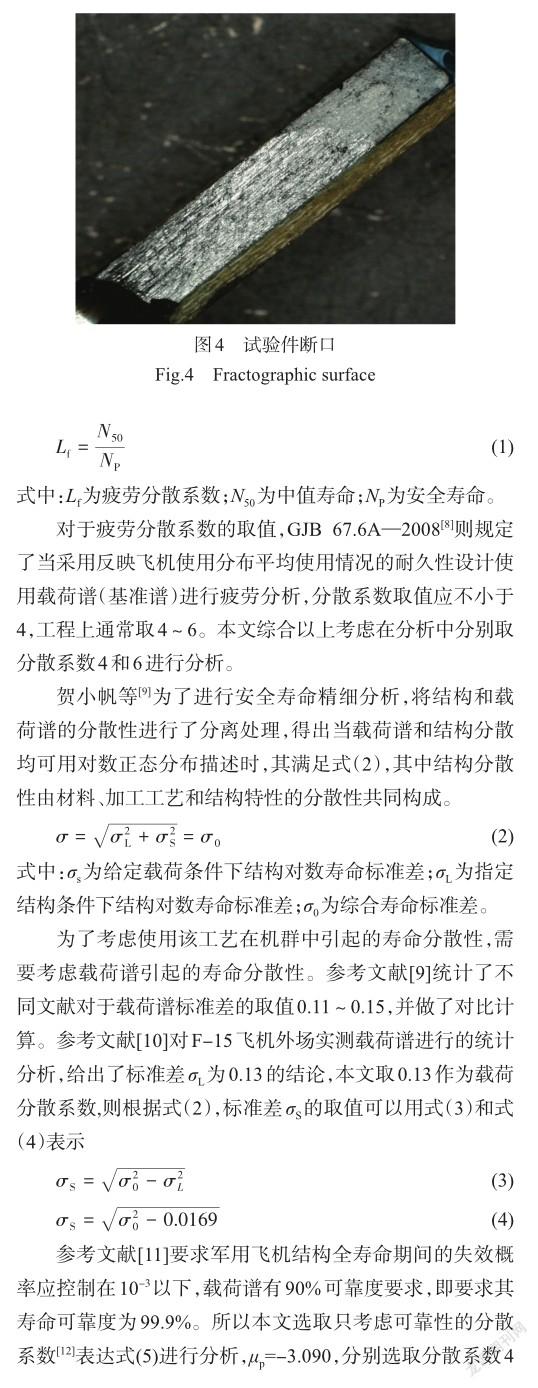

试验件的破坏模式均为铝板一侧图1中所示的2#紧固件孔位置断裂,具体如图3所示,这主要是由于:(1)在相同载荷和厚度条件下,复合材料板的抗疲劳特性远高于金属铝板;(2)在钉载相同的条件下,试验件加载形成的附加弯矩与2#紧固孔的应力叠加,使其受载程度高于铝板上1#紧固孔,导致所有试验件都从2#紧固孔位置断裂,试验件断口如图4所示,所以可以认为试验件为单细节结构。

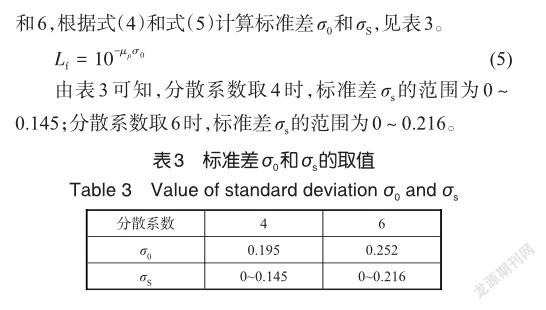

3疲劳寿命分散系数讨论

为了确保装配公差改变之后,所设计的结构仍满足结构规定的可靠性指标,在这里引入疲劳分散系数的概念进行分析,疲劳分散系数为结构中值寿命与规定可靠度下安全寿命的比值

4试验结果分析与讨论

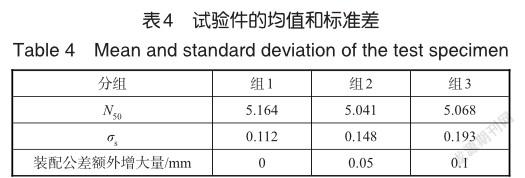

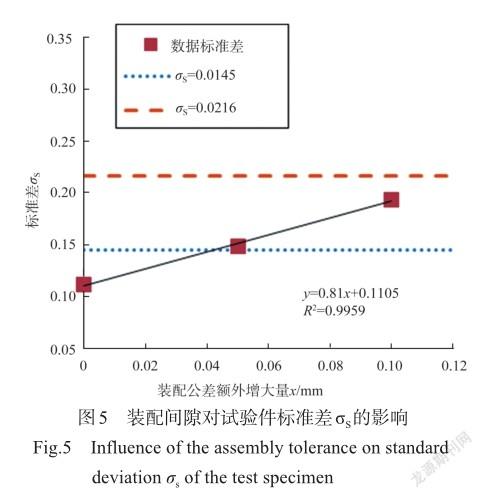

三组试验件均使用等幅谱,所以可以认为试验数据的分散性全部由结构的分散性造成,当采用同一批次材料和相同结构特征时,试验数据的分散性主要取决于试验件的装配公差。假设试验件的对数疲劳寿命服从正态分布,则试验件的均值和标准差见表4。

通过表3和表4可知,当分散系数取6时,三组的试验数据的标准差σS都在范围内,表示一定范围内增大装配公差可以保证寿命可靠度为99.9%的要求。通过表4和图5可以看出,随着装配公差的增大,结构的标准差σS也在不断的增大;当分散系数取4时,装配公差增大0.05mm和0.1mm的结构将无法满足寿命可靠度99.9%的要求。

当分散系数取4时,通过表3可知允许的标准差σS最大值为0.145,通过式(6)求得孔径装配公差允许额外增大0.043mm;当分散系数取6时,允许的标准差σS的最大值为0.216,孔径装配公差允许额外增大0.130mm。

5结论

通过研究,可以得出以下结论:

(1)给出了飞机制造过程中增大装配公差对结构疲劳可靠性寿命影响的评估方法。

(2)在考虑载荷谱分散的指定结构对数寿命标准差取0.13,分散系数取6的条件下,紧固孔装配公差额外增大0.1mm,可以满足结构寿命可靠度99.9%的要求。

(3)在考虑载荷谱分散的指定结构对数寿命标准差取0.13,分散系数分别取4和6的条件下,为了保证结构寿命可靠度99.9%要求,孔径装配公差分别允许额外增大0.043mm和0.13mm。

参考文献

[1]徐庆泽,王征,蔡晋.面向航空产品的装配工艺规划技术研究[J].航空科学技术,2014,25(5):57-62. Xu Qingze, Wang Zheng, Cai Jin. Assembly process planning technology for aviation products[J]. Aeronautical Science & Technology, 2014, 25(5):57-62. (in Chinese)

[2]侯志全,梁习峰,刘能文,等.电机形位误差对深沟轴承疲劳寿命的影响[J].机械科学与技术,2016,35(12):1811-1816. Hou Zhiquan, Liang Xifeng, Liu Nengwen, et al. Influence of shape error and position error of a motor on fatigue life of a deep groove ball bearing[J]. Mechanical Science and Technology for Aerospace Engineering, 2016,35(12):1811-1816.(in Chinese)

[3]周梦倩.面向回弹偏差的复合材料升降舵装配公差分析方法研究[D].上海:上海交通大学,2019. Zhou Mengqian. A research on assembly tolerance analysis method of composite elevator for spring-in deviation[D]. Shanghai: Shanghai Jiao Tong University, 2019. (in Chinese)

[4]葛恩德,尚艷伟,刘学术,等.装配间隙对复合材料构件弯曲疲劳性能的影响研究[J].复合材料科学与工程,2021(9): 99-106. Ge Ende, Shang Yanwei, Liu Xueshu, et al. Influence of assembly gap on fatigue performance of composite components under bending load[J]. Composites Science and Engineering, 2021(9):99-106. (in Chinese)

[5]曹增强,冯东格.理想干涉配合铆接[J].航空科学技术,2012(4):84-86. Cao Zengqiang, Feng Dongge. Ideal interference fit riveting[J]. Aeronautical Science & Technology, 2012(4):84-86. (in Chinese)

[6]张岐良,冯大勇,曾飞. 7075铝合金极小边距干涉配合强化分析[J].兵器材料科学与工程, 2018,41(5):15-20. Zhang Qiliang, Feng Dayong, Zeng Fei. Enhancement effect of interference fit on 7050 aluminum alloy plate with extremely small edge distance[J]. Ordnance Material Science and Engineering, 2018,41(5):15-20. (in Chinese)

[7]吴森.铆接干涉配合紧固件孔的弹塑性分析及其在疲劳寿命估算中的应用[J].航空学报,1989,10(12):662-665. WuSen.Elastic-plasticanalysesoffastenerholesof interference-fit rivets and its application in fatigue life estimation[J]. Acta Aeronautica et Astronautica Sinica, 1989,10(12):662-665. (in Chinese)

[8]蒋祖国,王智,刘文珽,等.GJB67.6A—2008军用飞机结构强度规范:重复载荷、耐久性和损伤容限[S].北京:总装备部军标出版发行部,2008. Jiang Zuguo, Wang Zhi, Liu Wenting, et al. GJB67.6A—2008 Military airplane structural strength specification: Repeated loads, durability and damage tolerance[S]. Beijing: General Armament Department Military Standard publication and distribution, 2008. (in Chinese)

[9]贺小帆,董彦民,刘文珽.结构和载荷谱分散性分离的疲劳寿命可靠性[J].航空学报,2010,31(4):732-737. He Xiaofan, Dong Yanmin, Liu Wenting. Reliability analysis on fatigue life with separated structural and load spectrum scatters[J]. Acta Aeronautica et Astronautica Sinica, 2010,31(4):732-737. (in Chinese)

[10]Lincoln J W,Melliere R A. Economic life determination for a military aircraft[J]. Journal ofAircraft,1999,36:737-742.

[11]US:DepartmentofDefense.MIL_STD-1530CThe integrality outline for aircraft structures[S]. United States:Department of Defense,2005.

[12]張福泽.疲劳分散系数的分类及其取值[J].航空学报,1987,8(6):239-243. Zhang Fuze. The categories and values of fatigue scatter factors[J]. Acta Aeronautica et Astronautica Sinica, 1989, 8(6):239-243. (in Chinese)

Influence of Assembly Tolerance on Fatigue Reliability Life of Aircraft Structures

Li Guochen,Wang Qiang,Zhong Guiyong,Xiao Feng

AVIC Chengdu Aircraft Design & Research Institute,Chengdu 601191,China

Abstract: Aiming at the problem of out-of-tolerance of fastening holes in engineering manufacturing, three groups of fatigue tests with different diameter of fastening holes are designed according to the form of typical aircraft connection, the logarithmic mean life and standard deviation of these three groups of test parts are obtained. Through derivation of fatigue scatter factor and standard deviation of logarithmic life of structure, the influence of increasing assembly tolerance on fatigue reliability life of connectors is studied. The relationship between the allowable additional increase of assembly tolerance and standard deviation of the logarithmic life of structure under a given load condition is obtained. In order to ensure 99.9% reliability of the structure life, the allowable additional increase of assembly tolerance is 0.043mm and 0.13mm, when the fatigue scatter factor is 4 and 6. This paper provides an evaluation method for the influence of out-of-tolerance fasten hole on fatigue reliability life of structure in aircraft manufacturing process.

Key Words: out-of-tolerance; assembly tolerance; fatigue reliability life; fatigue scatter factor