二氧化硫风机不同负荷下硫酸厂系统阻力分析与探讨

张玉杰 ,王海波

(1.中国恩菲工程技术有限公司,北京 100038;2.河南豫光金铅股份有限公司,河南 济源 454650)

二氧化硫风机是冶炼烟气制酸系统的核心设备之一,是制酸系统耗电量最大的设备。二氧化硫风机的压升与系统(设备、管道)阻力有关,不同负荷下二氧化硫风机压升不同。采用变频调速方便风机启动,节省电能。

1 冶炼烟气制酸工艺流程概述

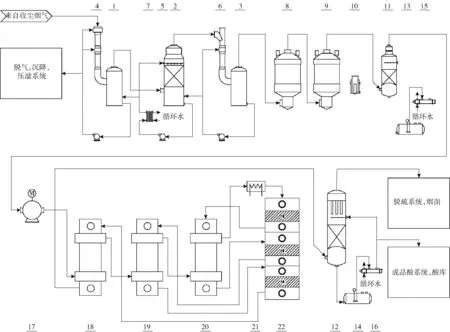

某冶炼烟气制酸厂采用2 级洗涤—气体冷却—2 级电除雾—二氧化硫风机—一转一吸—尾气脱硫工艺。冶炼烟气经废热锅炉回收热量、收尘系统收尘后进入制酸系统,烟气经一级高效洗涤、气体冷却、2 级高效洗涤净化,经2 级电除雾器除雾、干燥塔干燥、二氧化硫风机增压,经Ⅲ,Ⅱ,Ⅰ换热器加热后进入转化器,烟气经3 段转化、3 次换热后进入吸收塔,烟气中三氧化硫被浓硫酸吸收,尾气经脱硫由烟囱排放。冶炼烟气制酸工艺流程如图1 所示。

图1 冶炼烟气制酸工艺流程

2 硫酸系统阻力计算公式示例

2.1 主要设备及管道阻力

2.1.1 筒体设备主体及烟气管道直管阻力[1-2]

式中 ΔP—筒体设备主体及烟气管道直管阻力,Pa;

f—阻力系数;

L—设备或管道长度,m;

ρ—气体密度,kg/m3;

u—气体流速,m/s;

d—设备或管道内径,m。

2.1.2 设备进出口或管道局部阻力[1-2]

式中 ΔP—设备进出口或管道局部阻力,毫米水柱;

ψ—阻力系数;

W—气体流速,m/s;

g—重力加速度,9.81 m/s2。

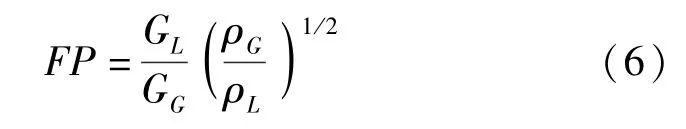

2.1.3 换热器壳程阻力[2]

式中 ΔPs—换热器壳程阻力,Pa;

ΔP1—流体横向通过管束的阻力,Pa;

ΔP2—流体通过折流板缺口的阻力,Pa;

FS—壳程结垢校正系数,无量纲;

NS—壳程数,无量纲。

式中 ΔP1—流体横向通过管束的阻力,Pa;

F—换热管排列方式校正系数;

f0—壳程流体摩擦系数;

nc—管束中心线上的管数;

NB—折流挡板数;

ρ0—气体密度,kg/m3;

u0—气体流速,m/s。

式中 ΔP2—流体通过折流板缺口的阻力,Pa;

NB—折流挡板数;

h—折流板间距,m;

D—壳内径,m;

ρ0—气体密度,kg/m3;

u0—气体流速,m/s。

2.2 设备附件阻力

塔填料阻力,计算较为准确、应用较为广泛的填料层阻力是埃克特(Eekert)改进的通用关联图[3],丝网捕沫器、纤维除雾器、转化催化层的阻力采用相应经验公式计算[1]。

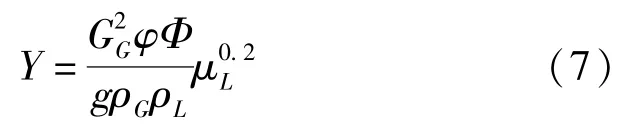

2.2.1 塔填料阻力[3]

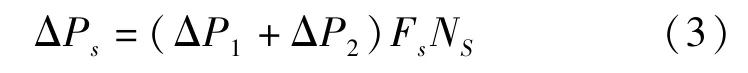

计算较为准确、应用较为广泛的填料层阻力是埃克特(Eekert)改进的通用关联图,如图2 所示,横坐标为流动参数,见公式(6),纵坐标为泛点Y值,见公式(7)。

图2 埃克特泛点和压降通用关联图[3]

式中FP—流动参数,无量纲;

GL—液体质量流速,kg/(m2·s);

GG—气体质量流速,kg/(m2·s);

ρG—气体密度,kg/m3;

ρL—液体密度,kg/m3。

式中Y—泛点Y值;

GG—气体质量流速,kg/(m2·s);

ψ—水的密度与液体密度之比;

φ—填料因子,m-1;

g—重力加速度,9.81 m/s2;

ρG—气体密度,kg/m3;

ρL—液体密度,kg/m3。

μL—液体黏度,mPa·s。

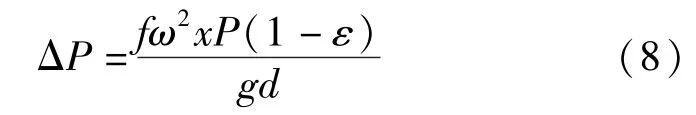

2.2.2 丝网捕沫器阻力[1]

式中 ΔP—丝网捕沫器阻力,毫米水柱;

ω—气体流速,m/s;

x—丝网层厚,m;

P—气体密度,kg/m3;

ε—孔隙率,无因次;

g—重力加速度,9.81 m/s2;

d—丝网直径,m;

f—摩擦系数。

2.2.3 纤维除雾器阻力[1]

式中 ΔP—纤维除雾器阻力,Pa;

K—透过系数,无因次;

L—纤维床层厚度,m;

Q—容积流量,m3/s;

μ—气体黏度,Pa·s;

A—纤维床层面积,m2;

d—每根纤维的直径,m。

2.2.4 转化触媒层阻力[1]

式中 ΔP—转化触媒层阻力,毫米水柱;

f—阻力系数,无量纲;

ρ—气体密度,kg/m3;

W—气体流速,m/s;

H—触媒层高度,m。

3 二氧化硫风机及变频调速

3.1 二氧化硫风机简介

二氧化硫风机为国产设备,风机的设计、材质选择、制造、检验及试验采用企业标准,同时满足国家标准、中国机械行业标准。风机为单吸双支撑结构,主要由机壳、主轴、叶轮、隔板、密封、轴承箱及配套辅助系统组成。机壳材质为铸铁,主轴材质为碳钢,叶轮材质为316L 不锈钢。

由于冶炼烟气气量呈周期性波动,为满足气量波动要求,节能降耗,同时为降低风机电机启动电流、增加启动转矩、加快启动过程,避免风机启动时电路压降过大而影响其他用电设备的运行,二氧化硫风机采用变频调节,配置变频器柜及YFP-2 异步变频调速电动机。电动机转矩公式见公式(11)。

式中P—极对数;

U1—定子电压,V;

r1—定子电阻,Ω;

s—转差率,无量纲s=f1/f2;

π—圆周率,3.141 592 654;

X1—定子电抗,Ω;

X2—转子电抗,Ω。

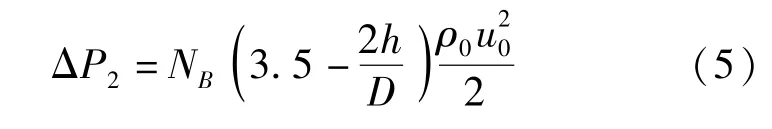

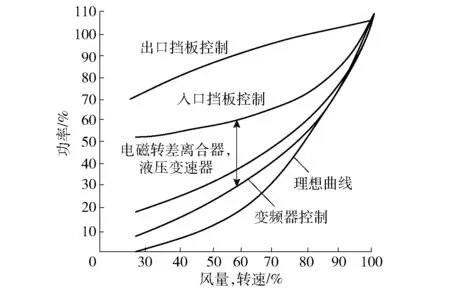

3.2 二氧化硫风机变频调速[4-5]

对二氧化硫风机不同负荷下的风机压升实测数据进行拟合,趋势线为多项式时的决定系数(判定系数)R2为0.997。实测数据表明:采用变频调速方式调节二氧化硫风机负荷(转速),风机升压与风机转速的平方成正比,与式(12)一致。

式中H—风压,Pa;

R—风阻,Pa·min2/m6;

Q—风机风量,m3/min。

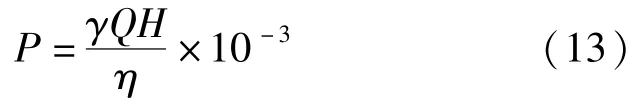

电机功率与风机转速的三次方成正比,见式(13)。

式中P—电机轴功率,kW;

γ—裕量系数;

Q—风机风量,m3/min;

H—风压,Pa;

η—效率。

与其他流量控制方式相比,变频方式调节风机转速/流量节能效果显著,如图3 所示。由于风机转速较低时风压较低,不一定满足系统阻力要求,另外风机转速较低时风机电机效率降低,故风机转速调节范围不宜过大,通常不低于额定转速的50%。

图3 不同流量控制效率/功率对比[4]

同一负荷时风机电机电流有波动,加之较低负荷时电机效率有降低,且缺乏电机效率参数,本文未分析风机电机电流/消耗功率数据。

4 风机不同负荷下硫酸系统阻力实测与分析

4.1 二氧化硫风机不同负荷下硫酸系统阻力实测

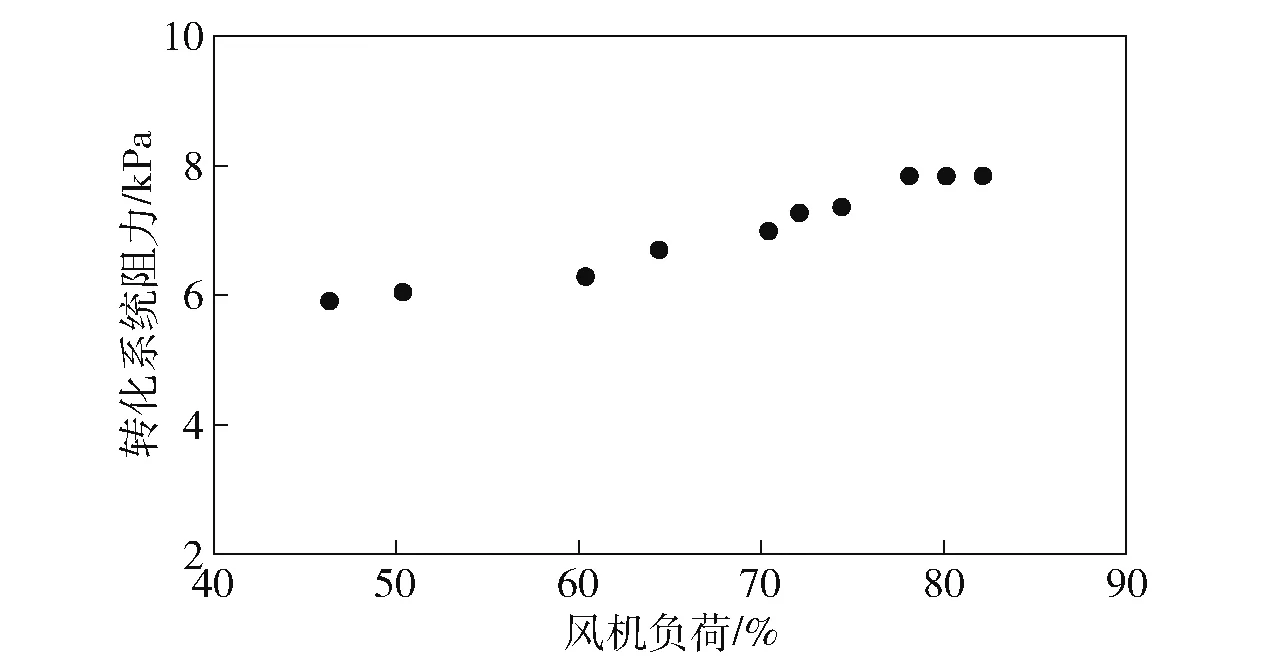

试车投产期间,为试验主风机及变频装置性能,对不同二氧化硫风机负荷进行测试,并记录硫酸装置主要系统与设备的阻力,其中风机负荷-风机压升曲线如图4 所示,风机负荷-转化层阻力曲线如图5 所示,风机负荷-转化系统阻力曲线如图6 所示,风机负荷-干燥系统阻力曲线如图7 所示,风机负荷-吸收系统阻力曲线如图8 所示。

图4 风机负荷-风机压升曲线

图5 风机负荷-转化层阻力曲线

图6 风机负荷-转化系统阻力曲线

图7 风机负荷-干燥系统阻力曲线

图8 风机负荷-吸收系统阻力曲线

4.2 硫酸系统阻力分析

二氧化硫风机不同负荷(烟气流量)下,系统阻力不同。随着风机负荷/烟气流量的增加,所有工序/系统的阻力均增加,其原因如下:

(1)干吸系统阻力增加最大,最大值接近3 kPa。主要原因是干吸塔内有一定高度的填料,自塔顶喷淋的浓硫酸在填料表面分散成液膜,并经填料间隙向下流动;烟气和浓硫酸逆流接触,在填料润湿表面进行传质、传热与反应。

(2)转化系统阻力增加相对较小,最大值接近2 kPa。转化系统绝大多数增加的阻力是在转化层,转化层增加阻力最大超过1.5 kPa。

(3)由于净化系统前的收尘系统设置了高温风机,二氧化硫风机负荷降低时,系统风量降低,此时高温风机出口压头后移。净化系统的一部分阻力由高温风机克服,净化系统阻力变化会受高温风机影响,故本文未单独分析二氧化硫风机不同负荷下净化系统阻力数据,但从干吸系统阻力变化分析可知气体冷却塔(填料塔)处阻力增加较大。

5 结语

二氧化硫风机不同负荷(烟气流量)下,硫酸系统的阻力不同。随着风机负荷/气量的增加,填料塔(如干燥塔、吸收塔、气体冷却塔等)阻力增加最大,转化层阻力增加次之,其他设备壳体与管道阻力增加最小。

冶炼烟气制酸厂的烟气气量呈周期性波动,二氧化硫风机经常进行负荷调整,由于设计考虑系统的高阻力,且设计一般留有一定裕量,在寿命期内二氧化硫风机很少在接近满负荷工况下运行。故建议有条件的硫酸厂二氧化硫风机采用变频调速,以节省电能。

采用变频调速能降低风机电机启动电流、增加启动转矩,避免风机启动时电路压降过大而影响其他用电设备的运行。二氧化硫风机变频调速也适用于电网容量相对不大、电网相对不稳定的国家或地区。