某铜冶炼厂应急电源系统的集成设计

刘立峰

(中国恩菲工程技术有限公司,北京 100038)

1 现状

1.1 应急电源系统的构成

有色冶金化工企业中由于中断供电造成人员伤亡或重大设备损坏或发生中毒、爆炸和火灾等安全事故的负荷,称为一级负荷中特别重要的负荷[2]。按照国家相关规范要求,对一级负荷中特别重要负荷的供电应按要求配置双重电源供电,并应增设应急电源,并严禁将其他负荷接入应急供电系统。应急电源的配置应依据一级负荷中特别重要负荷的负荷类型、设备功率、允许停电时间、停电影响等,综合考虑可靠、合理、经济性进行设计。

根据项目所在地供电电源情况,能够正常连续稳定地为项目所有用电负荷提供电能的电源称为主电源。正常供电电源发生断电时,能够满足项目一级负荷中特别重要负荷供电的独立电源称为应急电源[4]。同时,通常还需要结合工艺需求及现场实际情况,设置非电保安措施。

应急电源:主要包括柴油发电机组、EPS 电源、UPS 电源、直流蓄电池等。

非电保安措施:不以电能为媒介,为保证系统安全,采取的非电性质的应急手段和方法。冶炼厂常见非电保安措施包括为工业炉窑水套冷却提供应急供水的高位水箱,为炉体循环水系统冷、热水泵设置的应急柴油泵等。

1.2 常见应急电源及比较

柴油发电机组是目前工程中最常见的应急电源,适用于允许中断供电时间大于15 s,负荷功率较大、应急供电时间较长的负载[1]。由于柴油发电机组容量选择范围大,可并机运行,连续供电时间长,因此应用广泛。

应急电源EPS(Emergency Power Supply),主要由整流充电装置、蓄电池组、逆变装置、ATS 互投装置等构成。正常时通过整流充电装置将交流电整流成直流电给蓄电池组充电,应急工作时采用SPWM(交流脉带调制)技术,通过逆变器将蓄电池直流电转换成交流电,为应急负载提供持续稳定的交流电源。一般适用于允许中断供电时间为毫秒级(不大于100 ms)电机等电感性负载或应急照明负载[5]。

直流电源(DC Power)采用蓄电池储能,通过直流母线为直流设备供电,常用于直流电机、中高压系统控制和操作电源等。

不断电电源UPS(Uninterrupted Power Supply),当市电停电时能够无扰切换,持续为负载提供电源的设备。主要用于为生产控制系统、信息管理系统、数据中心等提供电源。

EPS、UPS、直流电源称为静态储能型电源。

1.3 目前应急电源系统运行存在的问题

目前,有色冶炼厂规模越来越大,重要一级用电设备多,布局分散,应急电源系统较复杂。各应急电源设备基本采用单体控制,设备的关键状态参数没有得到有效监视与控制、主要依靠人工巡检和记录,日常维护工作量大。归纳起来主要表现为:

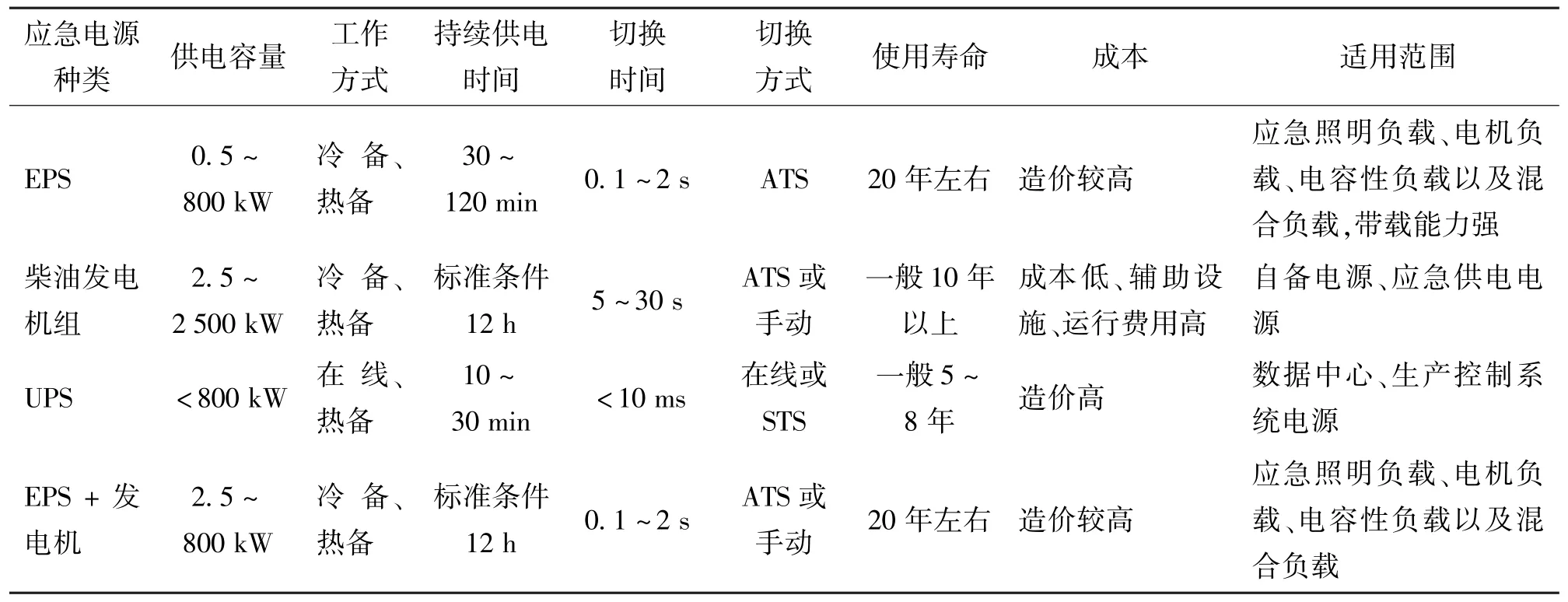

表1 常见应急电源的技术经济比较

(1)柴油发电机组启动信号单一,启动的可靠性和灵活性不足。柴油发电机组应实现供电范围内承担的所有重要一级负荷的可靠、灵活应急供电。但目前冶炼厂柴油发电机组的控制未纳入生产控制系统,自动化水平较低。普遍采用10kV 配电站系统失压或应急负荷所在变电所进线柜失压信号,或全厂失压信号,通过硬接点控制柴油发电机组的启停,导致柴油发电机组易出现启动响应不及时、不可靠现象。

(2)应急电源系统没有集成统一的控制平台。柴油发电机组、EPS 电源、直流电源、UPS 电源及其他非电保安设备的状态信息彼此独立,不便于系统间的协同和管理。

(3)应急电源装置的缺乏健康监视管理:柴油发电机、柴油泵、EPS 电源、直流电源蓄电池等关键设备重要状态信号未实现系统监控,未形成统一、有效的状态监测,需要依赖人员日常巡检,增加了现场维护人员的工作量。一旦需应急使用时,可能出现因设备维护不到位而无法可靠启动。

2 应急电源系统的系统集成设计

某年产15 万吨阳极铜冶炼项目采用艾萨熔炼、转炉吹炼、阳极炉精炼,含硫烟气制酸工艺,项目重要一级负荷包括[3]:(1)锅炉汽包供水、炉壁冷却供水设备;(2)PS 转炉直流应急传动设备;(3)熔炼、吹炼炉水套冷却供水设备;(4)中压系统控制及操作电源;(5)生产控制系统。

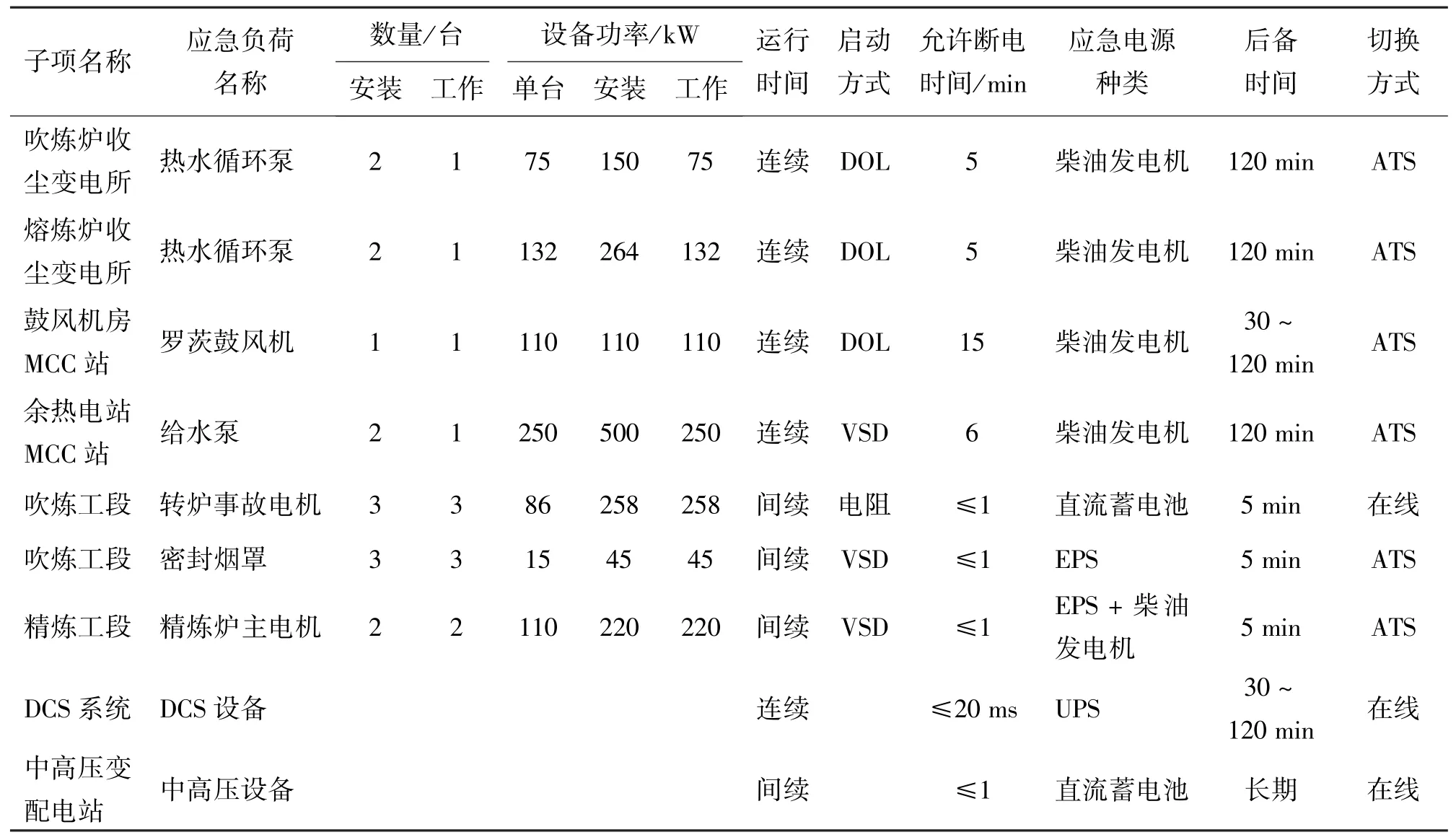

应急负荷清单及应急电源的配置如表2 所示。

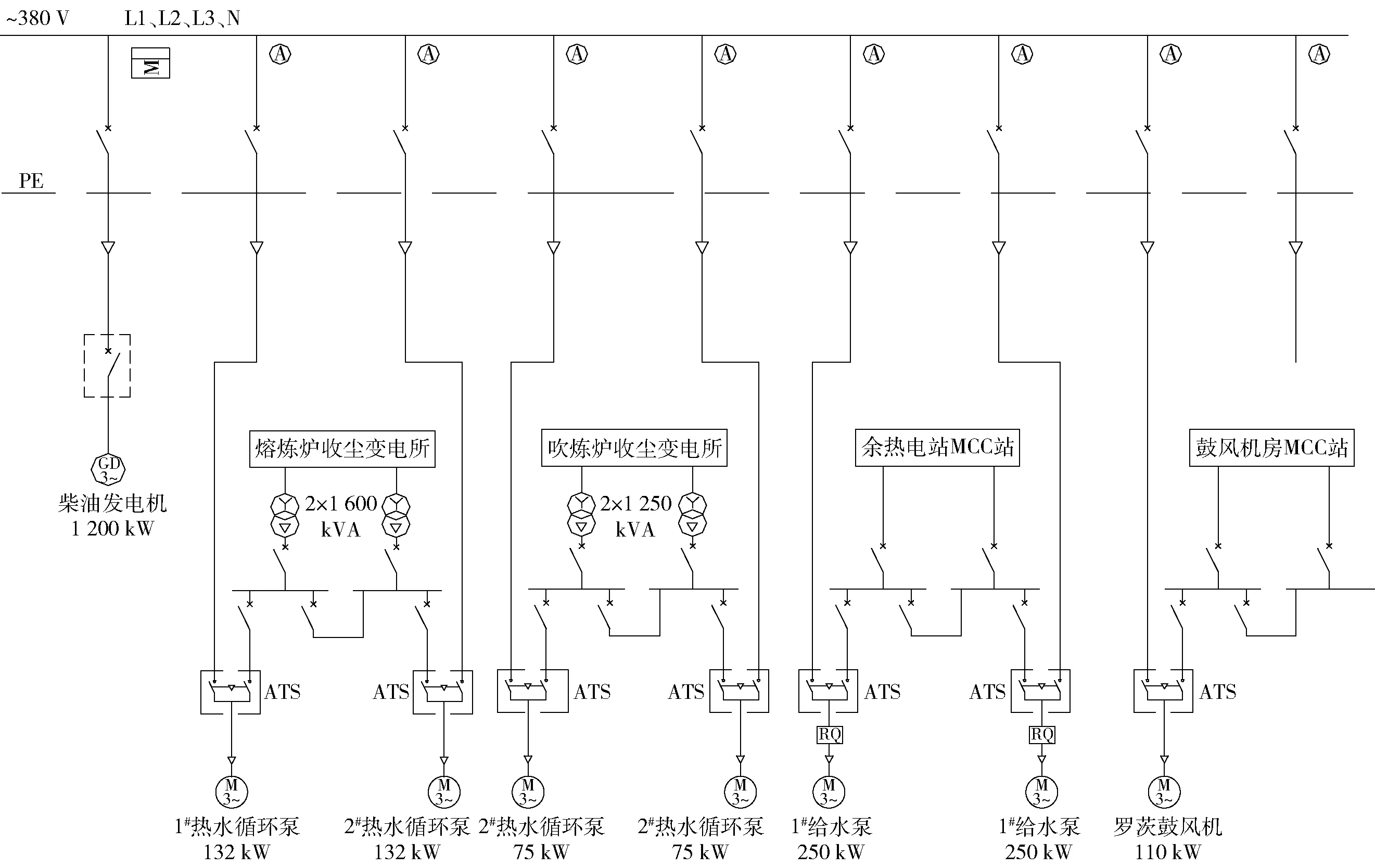

为满足重要一级负荷的供电要求,在鼓风机房内设置1 台400 V、1 200 kW 柴油发电机组,为表2中主要负荷提供应急电源。

表2 应急负荷清单及应急电源配置

在阳极精炼工段设置一套EPS 电源装置,为阳极炉事故电机提供应急电源。

在吹炼工段设置三套直流电源和三套EPS 电源装置,分别为PS 转炉事故电机、转炉密封烟罩提供应急电源。

给排水专业为炉体冷/热水泵设置柴油水泵及高位水箱(储存约5~15 min 冷却用水量)。

10 kV 配电站各设置一套交直流一体化电源。

生产过程控制系统设置在线式UPS 电源。

在这些应急电源中柴油发电机为主要应急电源,供电范围涉及4 个变电所和MCC 站,图1 为柴油发电机组应急供电单线图。

图1 柴油发电机组应急供电单线图

为实现对重要一级负荷供电的快速可靠响应,对各应急电源装置实现有效监控,本项目采用了以PLC 为核心的分布式控制系统来实现对用电设备、应急电源装置统一监控和管理。

3 系统架构

通过基于PLC 的分布式网络架构,通过生产控制系统采集全厂10 kV 配电站、相关车间变电所(MCC 站)母线电压信号、柴油发电机组、直流电源装置、EPS 电源、UPS 电源及高位水箱、各应急用电设备的状态信号,构筑PLC 应急电源系统实现对整个应急系统的监控管理。

图2 应急系统框架图

本系统采用三层网络结构,即现场设备层、通讯层、监控层。

3.1 现场设备层

主要负责设备状态信号的采集和储存。对10 kV 配电站、车间变电所、MCC 站、柴油发电机组、EPS 电源、UPS 电源、直流蓄电池、柴油泵、高位水箱、各应急负荷设备的状态信号就近接入生产控制系统,进行数据采集存储。

主要检测信号:(1)柴油发电机组:油箱油位,运行时间,柴油机状态;蓄电池组的电压、内阻、温度信号,应急段各馈线柜开关状态信号等。(2)EPS电源:工作状态、高频充电模块、逆变器状态、直流电源绝缘检测,蓄电池的电压、内阻、温度监测。(3)直流电源:直流电源绝缘检测,蓄电池的电压、内阻、温度监测。(4)柴油泵:柴油泵状态信息,蓄电池电压、内阻及温度监测。(5)高位水箱:高位水箱液位,进/出口阀状态。(6)各10 kV 配电站母线电压信号。(7)车间变电所、MCC 站进线电压信号。

3.2 通信层

采用星型网络结构,通过工业以太网接口实现应急电源PLC 系统与生产控制系统的数据交互。

3.3 监控层

为应急电源系统控制核心。通过应急电源PLC系统实现对柴油发电机的启停控制,实现对应急负荷设备、EPS 电源、直流电源、UPS 电源等状态信号和运行数据的分析、健康状态展示和异常报警。

主要控制点:柴油发电机启停控制:重要负荷事故停电时,综合判断事故类型,停电范围,根据柴油发电机启动控制策略,控制柴油发电机的启停及相应馈出开关分合,实现对全厂重要供电负荷的灵活、可靠供电。

以熔炼炉收尘变电所为例,该变电所设两台1 600 kVA 10/0.4 kV 变压器,熔炼余热锅炉两台132 kW 热水循环泵分别接在Ⅰ、Ⅱ段低压母线上,采用ATS 末端投切方式,一路电源取自正常市电,一路电源取自柴油发电机房应急母线段。当1#热水循环泵因市电断电停机时,应急控制程序自动启动2#热水循环泵,如判断II 段市电也断电或设备异常,应急系统将立即启动柴油发电机组,并关合相应馈出开关,通过末端投切装置(ATS)给1#、2#热水循环泵送电,并自动启动1#热水循环泵给余热锅炉供水。

此外,系统可根据各应急电源系统的状态监视,对各应急电源系统健康异常报警,及时提醒运维人员进行检修维护,减少因维护不到位导致的启动失败情况发生,同时减轻运维人员劳动强度。

4 结语

采用基于PLC 的应急电源集成控制系统,可对全厂应急电源系统进行统一管理、信息融合。不仅实现了对应急电源系统及非电保安设备的一体化监控,还提高了应急供电系统的可靠性、灵活性,提升了生产供电的安全性,在实际应用中取得了良好的应用效果。