316L不锈钢在CO2/油/水环境中的腐蚀速率分析

吴鹏举 石秀秀 胡岐川 马晓宇 刘 帅 张体田 郭兴建

(1. 中石化西北油田分公司采油一厂,新疆 轮台 841600;2. 新疆敦华绿碳技术有限公司,新疆 克拉玛依 834000,3. 中国石油大学(北京)克拉玛依校区,新疆 克拉玛依 834000)

0 引言

一般情况下,CO2气体本身并不会对金属设备及管道造成腐蚀,但如果该环境下存在水分,就会形成具有腐蚀性的介质,导致金属材料发生腐蚀,尤其是在油气开采及输送过程中油气输送管道内部CO2腐蚀的影响更为严重。现有的实验研究通常采用CO2及水组成的介质环境[1-10],但现场实际中多为CO2、水、原油的混合物。原油的成分、性质等因素会大大影响金属材料的腐蚀行为。因此,本研究利用CO2、水、原油配置不同含水率的实验介质,模拟现场集输管道环境,对316L材质开展腐蚀速率分析实验,确定腐蚀速率各影响因素的影响程度以及最大腐蚀速率时各影响因素参数。

1 试验材料与方法

1.1 实验材料及腐蚀介质

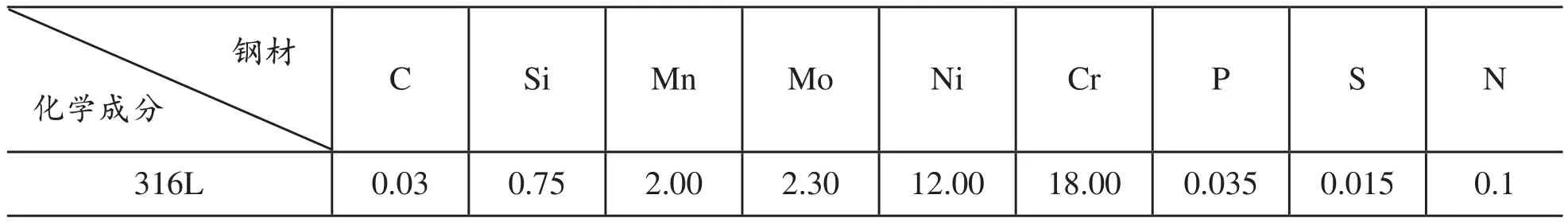

实验材料采用316L管材(成分如表1所示),将管材加工为长40mm、宽13mm、厚2mm的试样。利用400~1200#金相砂纸逐级打磨试样表面,依次用去离子水清洗、用无水乙醇脱水后,置于真空干燥箱中备用。

表1 实验材料化学成分(wt,%)

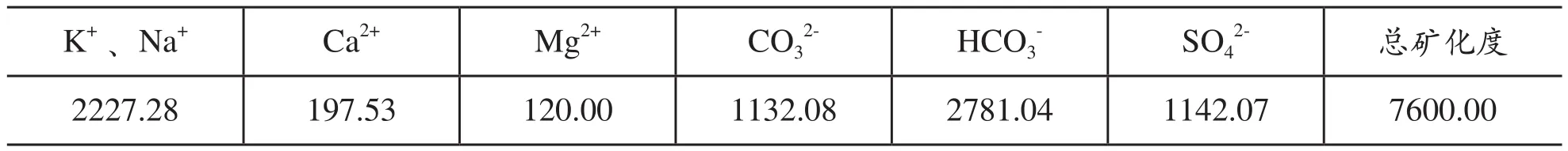

根据某油田现场情况,配置采出水(如表2所示),原油物化性质为:密度910.30kg/m3,硫含量1.82%,凝固点-20℃,盐含量 2963.65mgNaCl/L,粘度237.52mm2/s(30℃)。

表2 采出水成分(mg/L)

1.2 模拟腐蚀实验

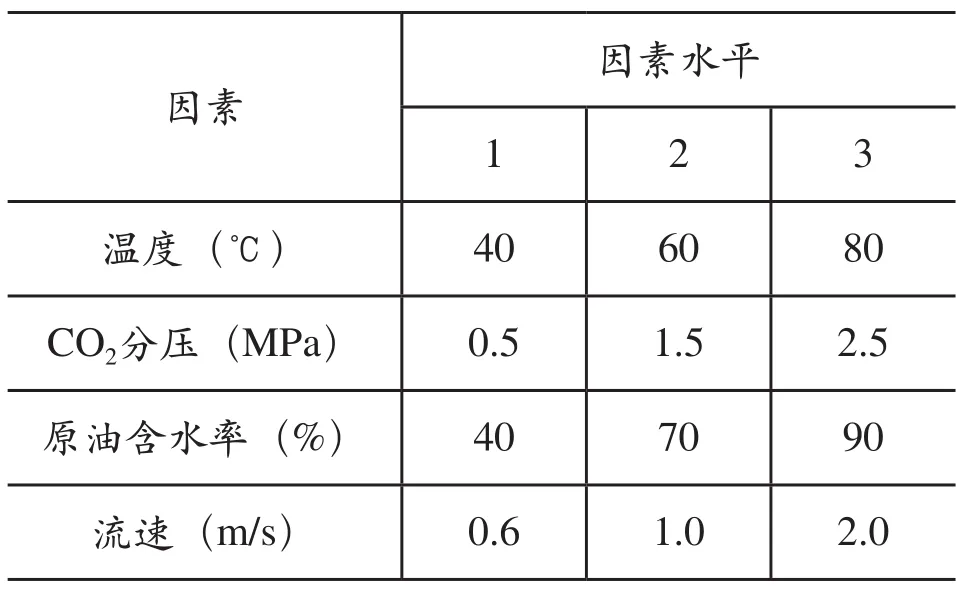

根据现场及前期调研情况,确定实验变量为温度、CO2分压、原油含水率、流速,每种变量选取3个不同参数,实验参数如表3所示。

表3 实验参数表

试验设备为容积2L的美国CortestAC-201-M高温高压腐蚀测试釜,将实验介质按照表2中的原油含水率进行配置,将其和试样装入反应釜中封闭,充分除氧后通入CO2,调节转速,开始实验。试验时间为72h。

试验结束后,取出试样,按照GB/T 16545-2015《金属和合金的腐蚀 腐蚀试样上腐蚀产物的清除》依次进行处理后,真空干燥箱中放置24h后,称量腐蚀试片的重量,按下式计算腐蚀速率:

式中:

K为腐蚀速度,g/(m2.h)(K为负值时为增重腐蚀产物未清除);

s为试样面积,m2;

t为试验时间,h;

W0为试验前试片的重量,g;

W为试验后试片的重量,g(清除腐蚀产物后);

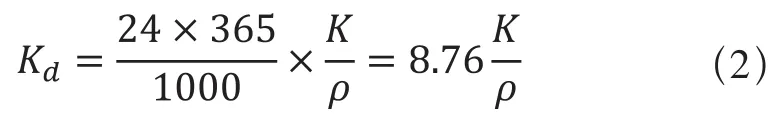

式中:

Kd为年腐蚀深度,mm/a;

ρ为试验金属的密度,g/m3。

2 结果与讨论

2.1 正交试验结果

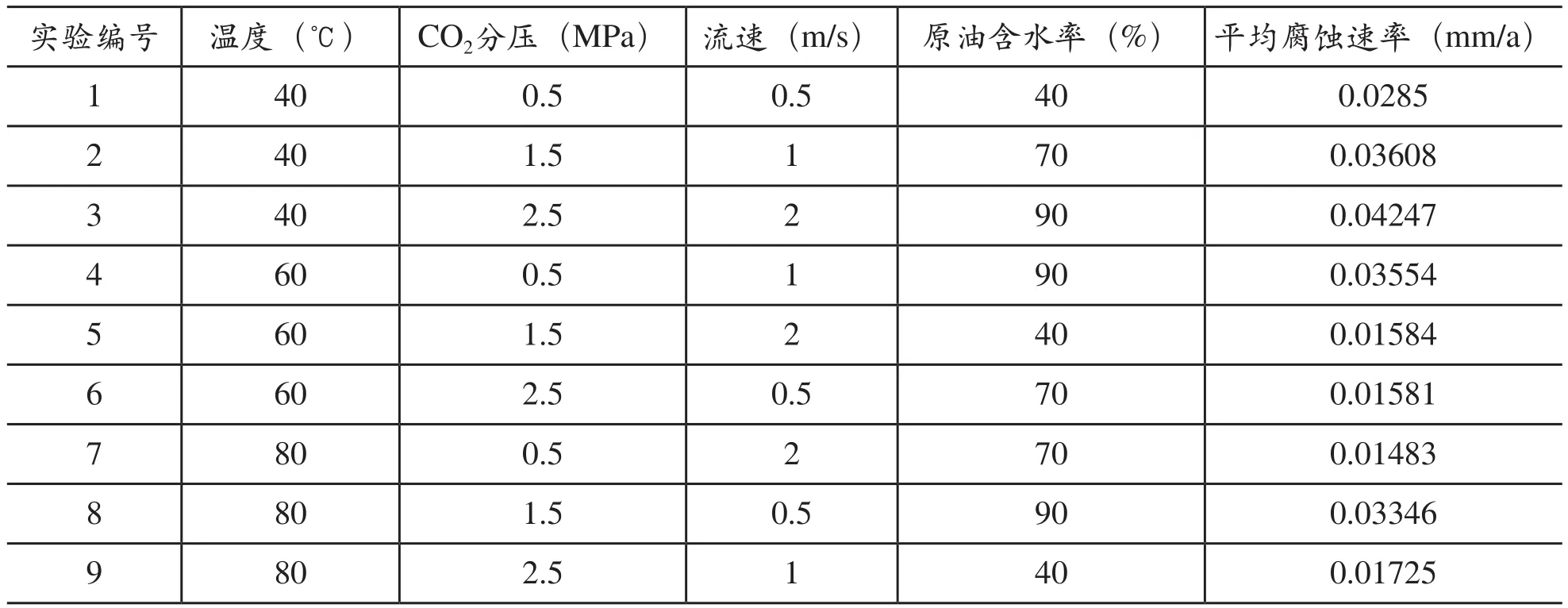

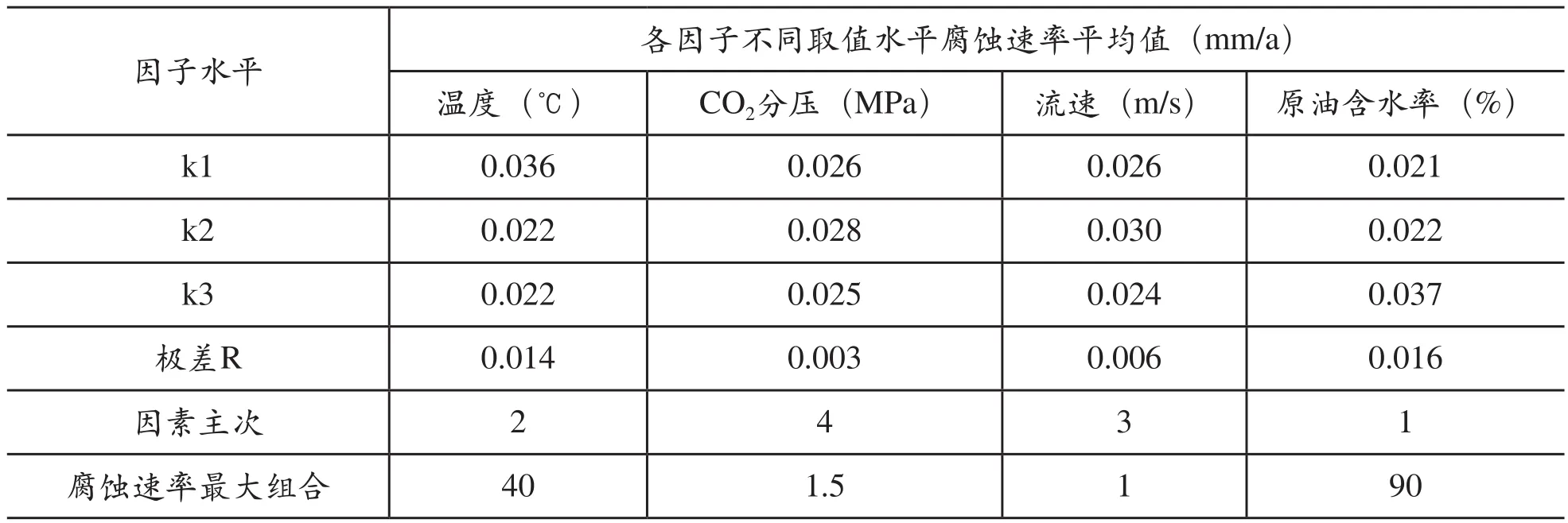

通过正交实验得到了各给定条件下316L不锈钢的腐蚀速率(实验结果如表4所示),不同因素对腐蚀速率影响的极差分析结果如表5所示。

表4 316L正交试验结果

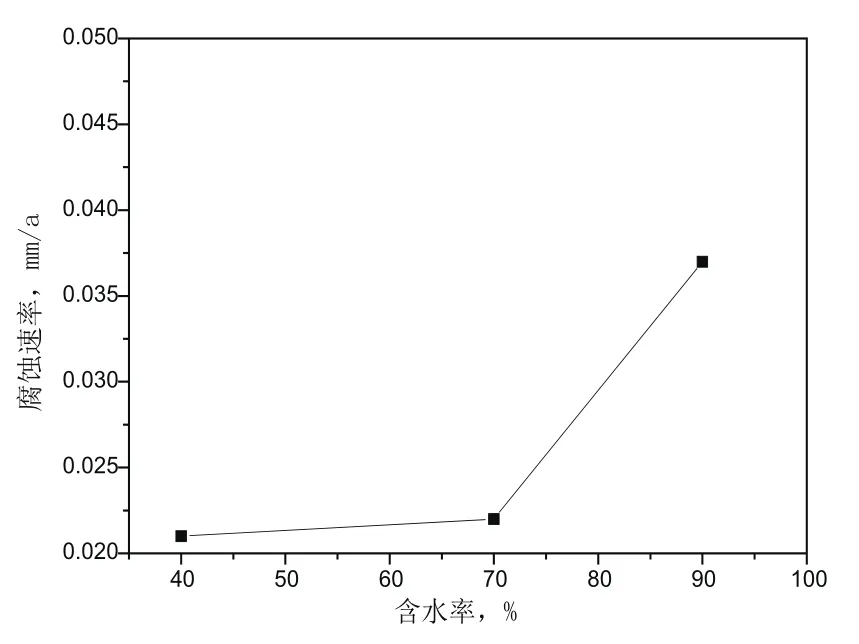

从表5可以看出,含CO2油水环境中,不同因素对于316L材质腐蚀速率的影响程度不同。从实验结果看,原油含水率对于316L的腐蚀速率的影响最大。原油含水率3个取值水平下(40%、70%、90%)平均腐蚀速率分别为0.021、0.022、0.037mm/a,可见随着原油含水率的增加,平均腐蚀速率逐渐变大总体呈上升趋势(如图1所示),变化幅度很大。

图1 原油含水率不同取值水平下316L钢平均腐蚀速率的变化规律

表5 腐蚀速率正交实验极差分析

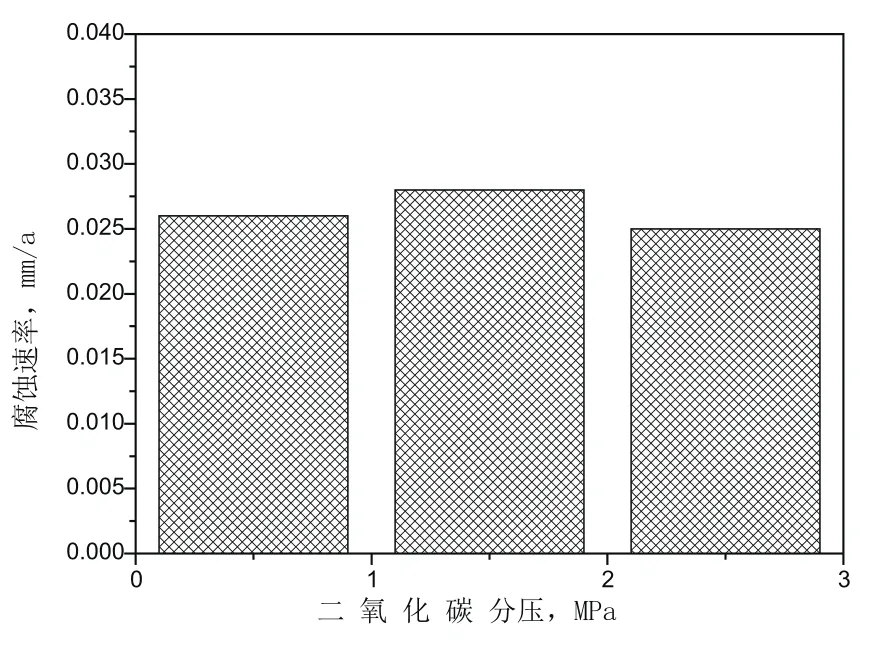

CO2分压对于316L材质腐蚀速率的影响最小,当CO2分压在0.5、1.5、2.5MPa取值水平时,对应的平均腐蚀速率分别为0.026、0.028、0.025mm/a,可见平均腐蚀速率随着分压的增加变化很小(如图2所示)。

图2 CO2分压不同取值水平下316L钢平均腐蚀速率的变化规律

由以上可知,本文实验范围内,实验温度为40℃、CO2分压为1.5MPa、原油含水率为90%、流速为1m/s时,316L材质的腐蚀速率最大。在这一条件下,开展316L管线钢的腐蚀速率分析,腐蚀速率为0.075mm/a,按NACE RP0775中的规定,属于中度腐蚀,可见本文实验条件下316L钢有一定耐蚀性,但还是会受到一定程度的腐蚀。

2.2 分析与讨论

金属在CO2环境中的腐蚀过程受到温度、流体性质(CO2分压、油/水比、速度等)、材料组织等因素的影响。本文中,对于316L不锈钢在CO2油水环境中的腐蚀速率,含水率为最大影响因素,温度次之、流速再次之,分压影响最小,下面对含水率、温度及流速这几个主要因素的影响逐一进行分析讨论。

(1)含水率

CO2腐蚀的发生基础是金属表面有游离态的水存在。油水二者经过搅拌混合能够形成油包水型乳状液或水包油型乳状液,在特定的条件下,水可以完全被包含在油中,形成“油包水”乳状液。在这种情况下,金属基体表面水润湿受阻,水完全从金属表面去除,不容易形成腐蚀环境,从而降低腐蚀速率。相反形成“水包油”时,金属表面容易形成水膜,CO2等酸性气体溶解于水中,提供了酸性溶液,有利于腐蚀的发生。当含水率较高时,水容易在金属表面首先发生润湿,形成了腐蚀环境,导致金属的腐蚀速度随流速增加而增大。当含水率较低时,油会优先在金属表面发生浸润,将金属基体与腐蚀介质隔离,腐蚀速率较低。因此,本文中随着原油含水率的增加,平均腐蚀速率逐渐变大总体呈上升趋势(如图1所示),增幅较大,含水率为90%时腐蚀速率最大;

(2)温度的影响

温度对于CO2腐蚀的影响主要取决于CO2在溶液中的溶解度以及腐蚀电化学反应速度、生成产物膜的稳定性等。当温度较高时,会导致腐蚀电化学反应速度加快,从而使316L材质的腐蚀速率增加。而温度较低时,无稳定的腐蚀产物膜生成,温度在60℃~150℃之间时形成腐蚀产物FeCO3,该产物疏松、附着力差,局部腐蚀严重。结合本文的实验数据也可以看出,温度为60℃及80℃时的平均腐蚀速率较温度为40℃时低一些;

(3)流速的影响

流速的增加可以提高金属材质表面电化学反应中去极化的供给量,同时与金属基体表面的相对流动会对表面保护膜造成一定的冲击,阻碍和破坏原有的保护膜,裸露的金属与外侧带腐蚀产物的金属之间形成了“大阴极小阳极”的腐蚀电池,产生电偶腐蚀,使得腐蚀速率增大,本文中流速为1m/s时腐蚀速率最高;但另一方面,腐蚀速率的高低也取决于腐蚀产物与金属基体的结合程度,如有腐蚀产物与金属基体之间黏着力较强,对金属基体产生一定的保护作用,会导致腐蚀速度降低,因此2m/s时腐蚀速率有一定程度的下降,与表面形成的腐蚀产物有关。

3 结语

本文结合油田集输管道CO2腐蚀的现场实际情况,通过失重腐蚀速率测定、影响因素正交实验分析实验研究了含原油介质中316L不锈钢的CO2腐蚀特性,主要得到以下结论:温度、CO2分压、原油含水率、流速对316L不锈钢腐蚀速率的影响程度不同,影响规律也不同。其中该环境下原油含水率对316L钢腐蚀速率的影响最大,其次是温度,而二氧化碳分压的影响最小。随着原油含水率的增加,平均腐蚀速率逐渐变大总体呈上升趋势,增幅较大,含水率为90%时腐蚀速率最大。