基于生命周期评价的炉渣沥青路面生产阶段的能耗与排放

孙瑜 薛梦阳 廖剑

摘要:以生活垃圾焚燒炉渣沥青路面为研究对象,采用生命周期评价法,对原材料生产阶段的能耗与环境排放进行量化分析,并与普通沥青路面进行对比。其中,能耗计算采用定额法,环境排放计算采用排放因子法。结果表明:原材料生产阶段,炉渣沥青路面与普通沥青路面相比,总体能耗增加17.4%,其中,基质沥青与 SBS 改性沥青能耗分别增加33%、5.6%,但是天然集料能耗减少20.8%,同时新增炉渣集料能耗,约占炉渣沥青路面总能耗的3.15%;在未计入减排效率的前提下,CO2、N2O、CH4总排放分别增加30.3%、48.3%、47.2%。

关键词:道路工程;生活垃圾焚烧炉渣;生命周期评价;能耗与排放;沥青混合料

中图分类号:U414 文献标识码:A 文章编号:1006—7973(2022)04-0155-03

随着垃圾分类在全国普遍推行,对回收的生活垃圾经过焚烧产生的炉渣进行资源化处理与利用是当前的焦点。生活垃圾焚烧炉渣[1](以下简称“炉渣”)是生活垃圾焚烧后的主要固态产物,组成成分有烧结熔渣、玻璃、陶瓷、金属、砖石及未燃烧物等,属于轻集料的范畴。炉渣经过湿法或干法工艺[2]处理后得到炉渣集料和炉渣粉料两种产物,可以投入资源化再利用[3]。

目前炉渣集料可掺入到水泥碎石或沥青混合料中。相关研究发现,水泥稳定炉渣碎石养生龄期越长、水泥用量越大、养生温度越高,其无侧限抗压强度和劈裂强度越高[4]。炉渣集料掺入到沥青混合料中,马歇尔试验参数满足规范要求[5];AC-20中炉渣集料替代天然集料的质量分数为20%、SMA-13中为5%~10%时可降低老化对低温抗裂性能的不利影响,并且沥青混合料疲劳寿命较高[6]。冻融循环劈裂强度试验结果表明,在冻融循环过程中,炉渣的特性有利于增大混合料的内摩阻角,使得炉渣沥青混合料具有更高的结构强度[5]。

毋庸置疑,炉渣的资源化再利用在固废处置和节约自然资源方面都是有利的。从低碳环保的角度来看,在大规模推广炉渣应用到道路工程之前,对其能耗与环境排放进行定量分析与评价也是十分必要的。国内外主要采用生命周期评价法[7,8](Life-Cycle Assessment, LCA)对工程能耗与环境排放进行分析。1996年芬兰学者等[9]首次将生命周期评价法应用到道路方面。潘美萍[10]、李肖燕[11]基于 LCA 对沥青路面和水泥混凝土路面的能耗及碳排放做了相关研究;吴广文等[12]应用 LCA 对沥青路面地热再生施工技术的能耗及排放进行了计算;吴爽[13]基于 LCA 对热拌沥青路面与温拌沥青路面进行全生命周期环境影响评价研究。

综上,国内外对于炉渣沥青路面的研究仍处于初级阶段,尤其是缺乏炉渣沥青路面生命周期内能耗、环境排放的相关研究。本文以炉渣沥青路面面层为研究对象,通过生命周期评价法进行对其原材料的生产阶段进行能耗与环境排放的计算分析,并以普通沥青路面面层作为对照组进行对比分析,为炉渣集料在沥青路面的使用提供参考。

1系统模型

1.1生命周期评价

LCA 是对产品系统整个生命周期的输入、输出及潜在环境影响的汇集和评价。根据 ISO14040标准[14]定义的技术框架,LCA评价过程包括定义目标与确定范围、清单分析、影响评价和生命周期解释4部分。

炉渣沥青路面进行 LCA 评价具体步骤:①明确产品系统。本文的研究对象为炉渣沥青路面面层,对照组为普通沥青路面;②确定原材料消耗量;③确定系统边界。整个炉渣沥青路面生命周期可划分为原材料生产、施工建设、运营养护和结构拆除4个阶段,研究边界选取原材料生产阶段;④确定路面 LCA 能耗与排放模型以及计算方法;⑤进行 LCA 清单分析;⑥ LCA 清单结果解释。

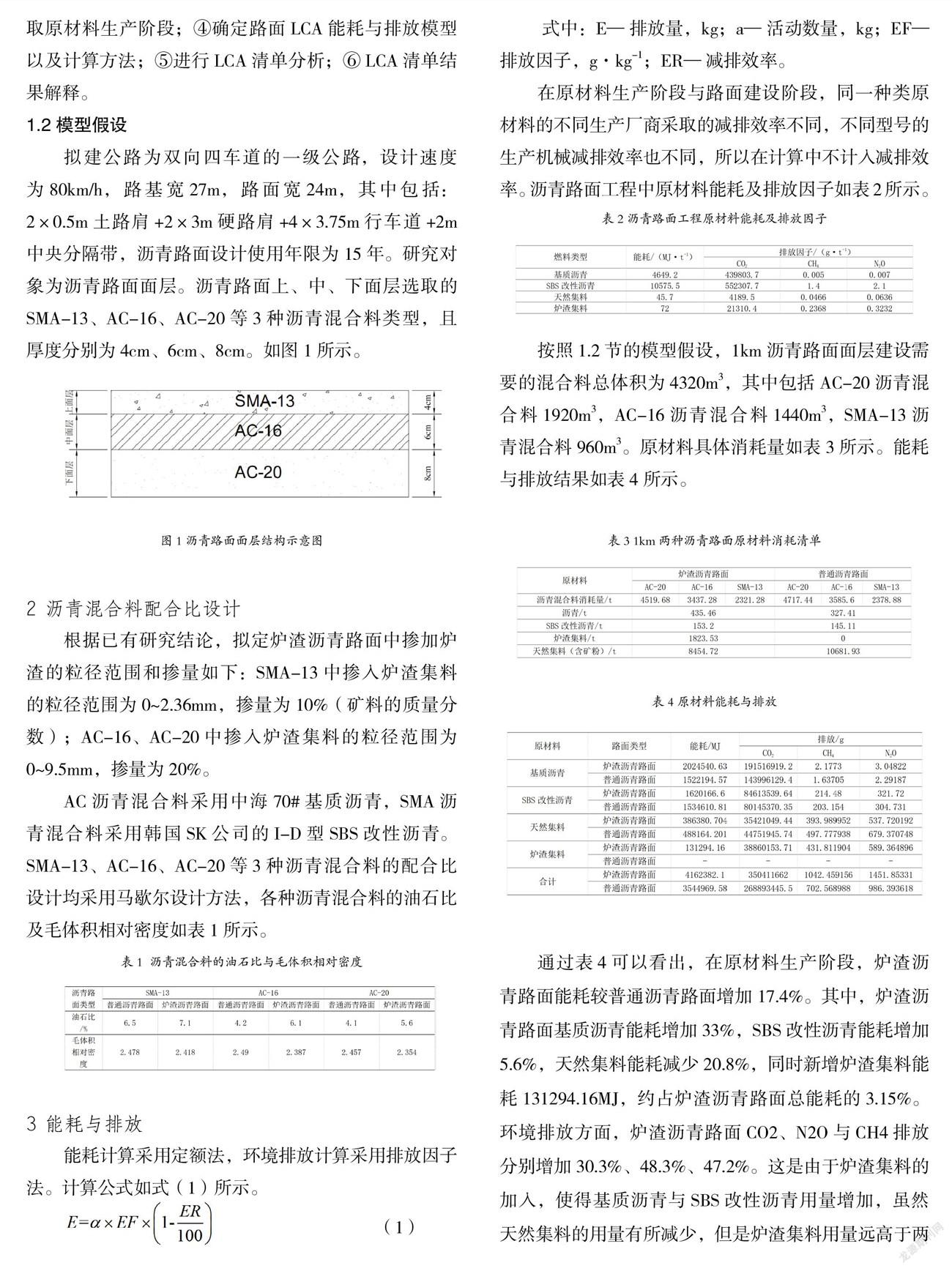

1.2模型假设

拟建公路为双向四车道的一级公路,设计速度为80km/h,路基宽27m,路面宽24m,其中包括:2×0.5m 土路肩+2×3m 硬路肩+4×3.75m 行车道+2m 中央分隔带,沥青路面设计使用年限为15年。研究对象为沥青路面面层。沥青路面上、中、下面层选取的 SMA-13、AC-16、AC-20等3种沥青混合料类型,且厚度分别为4cm、6cm、8cm。如图1所示。

2沥青混合料配合比设计

根据已有研究结论,拟定炉渣沥青路面中掺加炉渣的粒径范围和掺量如下: SMA-13中掺入炉渣集料的粒径范围为0~2.36mm,掺量为10%(矿料的质量分数);AC-16、AC-20中掺入炉渣集料的粒径范围为0~9.5mm,掺量为20%。

AC 沥青混合料采用中海70#基质沥青, SMA 沥青混合料采用韩国 SK 公司的 I-D 型 SBS 改性沥青。 SMA-13、AC-16、AC-20等3种沥青混合料的配合比设计均采用马歇尔设计方法,各种沥青混合料的油石比及毛体积相对密度如表1所示。

3能耗与排放

能耗计算采用定额法,环境排放计算采用排放因子

法。计算公式如式(1)所示。

(1)

式中:E—排放量,kg;a—活动数量,kg;EF—排放因子,g·kg-1;ER—减排效率。

在原材料生产阶段与路面建设阶段,同一种类原材料的不同生产厂商采取的减排效率不同,不同型号的生产机械减排效率也不同,所以在计算中不计入减排效率。沥青路面工程中原材料能耗及排放因子如表2所示。

按照1.2节的模型假设,1km 沥青路面面层建设需要的混合料总体积为4320m3,其中包括 AC-20沥青混合料1920m ,AC-16沥青混合料1440m ,SMA-13沥33青混合料960m3。原材料具体消耗量如表3所示。能耗与排放结果如表4所示。

通过表4可以看出,在原材料生产阶段,炉渣沥青路面能耗较普通沥青路面增加17.4%。其中,炉渣沥青路面基质沥青能耗增加33%, SBS 改性沥青能耗增加5.6%,天然集料能耗减少20.8%,同时新增炉渣集料能耗131294.16MJ,约占炉渣沥青路面总能耗的3.15%。环境排放方面,炉渣沥青路面 CO2、N2O 与 CH4排放分别增加30.3%、48.3%、47.2%。这是由于炉渣集料的加入,使得基质沥青与 SBS 改性沥青用量增加,虽然天然集料的用量有所减少,但是炉渣集料用量远高于两种路面中天然集料的差量,且其单位能耗与排放均高于天然集料。

4结论

本文采用生命周期评价法,对炉渣沥青路面的原材料生产阶段进行能耗与排放的计算与分析,并以普通沥青混合料作为对照组进行对比。根据计算分析结果可知,在未计入减排效率的前提下,炉渣沥青路面较普通沥青路面 CO2、N2O、CH4排放分别增加30.3%、48.3%、47.2%。由于生活垃圾焚烧炉渣的资源化利用能够大量消耗生活垃圾焚烧炉渣,有效解决固体废弃物再利用问题,同时还能够缓解天然集料的资源紧张问题,因此应考虑降低炉渣沥青路面的能耗与排放,从而实现大规模推广炉渣沥青路面的建设。由于炉渣集料的加入,各种原材料用量都有不同程度的变化,作为炉渣沥青路面与普通沥青路面之间能耗与排放变量,可通过调整原材料的减排效率,使得炉渣沥青路面排放量减少,提高其绿色度。

参考文献:

[1]王琎晨.生活垃圾焚烧炉渣性质特点及在沥青混合料中的应用现状[J].石油沥青 , 2017, 31(3):54-59.

[2]黄炳辉.生活垃圾焚烧炉渣分选处理工艺研究[J].绿色科技 , 2013(7):215-216.

[3]章骅 , 何品晶.城市生活垃圾焚烧灰渣的资源化利用[J].环境卫生工程 , 2002, 10(1):6-10.

[4]刘栋 , 李立寒 , 崔华杰.水泥稳定炉渣碎石的强度性能[J].建筑材料學报 , 2014, 17(3):538-542.

[5]孙瑜 , 李立寒 , 黄崇伟.垃圾焚烧炉渣沥青混合料的基本性能[J].建筑材料学报 , 2020, 23(8):978-983.

[6]刘栋 , 李立寒 , 杨昆.生活垃圾焚烧炉渣沥青混合料的耐久性能[J].同济大学学报(自然科学版), 2016, 44(1):100-106.

[7]樊庆锌 , 熬红光 , 孟超.生命周期评价[J].环境科学与管理 , 2007, 32(6):177-180.

[8]蔺瑞玉 , 沙爱民 , 杨发林等.沥青路面温室气体排放评价方法[J].长安大学学报(自然科学版), 2014, 34(6):19-26.

[9] , K. Environmental Adaptation of Concrete Environmental Impact of Concrete and Asphalt Pavements[R]. Technical Research Center of Finland. Research Notes 1752, 1996.

[10]潘美萍.基于 LCA 的高速公路能耗与碳排放计算方法研究与应用[D].广州:华南理工大学 , 2011.

[11]李肖燕.基于 LCA 的水泥路面与沥青路面环境影响评价[D].南京:东南大学 , 2015.

[12]吴广文 , 魏高飞 , 仰建岗.沥青路面就地热再生施工技术能耗与碳排放计算[J].公路交通科技(应用技术版), 2018,12:39-42.

[13]吴爽.基于 LCA 的热拌与温拌沥青路面环境影响评价[D].南京:东南大学 , 2015.

[14]ISO International Standard 14040. Environmental Management-Life Cycle Assessment-Principles and Framework. International Organization for Standard Organization (ISO), 2006.

基金项目:上海市青年科技英才扬帆计划资助项目(20YF1431900)