基于浸没冷却的锂离子电池热管理性能研究

王国阳,赵路遥,孔庆红,张思雨,陈明毅

(江苏大学环境与安全工程学院,江苏镇江 212013)

自20 世纪末以来,环境污染和能源危机已经成为两个全球性的焦点问题[1],发展新能源汽车是解决这些问题的一个有效的途径。近年来,锂离子电池广泛应用于纯电动和混合动力汽车上。然而,由于锂离子电池自身的特点,其适宜的工作温度范围比较窄,最佳工作温度在20~40 ℃之间[2]。同时,当电池温度持续升高且不能及时散热时,一旦温度超过临界温度就可能引发热失控[3]。因此,锂离子电池热管理对于汽车性能和安全都是至关重要的。

目前,电池热管理系统包括空气冷却系统、液体冷却系统和相变材料冷却系统等。由于液体拥有高导热性和高比热容,因此与其他冷却策略相比,液冷是一种有效的冷却方法[4]。液冷一般又分为直接液冷和间接液冷两种方式,在间接液冷方面通常使用水、水和乙二醇混合物作为冷却液,但由于其导电性而限制了其有效性[5]。与间接液冷相比,直接液冷通常使用冷却液介质有效降低电池的热量,具有体积更小、冷却速度更快的优点[6]。目前,浸没冷却技术已成功应用于冷却数据中心服务器和电力电子设备。Endo Toshio 等建立了最先进的超级计算机原型,并采用了油浸冷却,测试发现与风冷同类产品相比,总功耗降低了29%[7]。近年来,浸没冷却也逐渐应用于锂离子电池热管理,Chen 比较了空气冷却、直接油冷却和间接水/乙二醇冷却。研究发现,即使采取低流量直接油冷仍比空气冷却具有更高的散热效率[8]。佟薇采用氟化液Novec 7100 作为冷却液对18650 型锂离子电池进行浸没冷却,模拟结果表明电池组的最高温度可以降低至30.8 ℃[9]。罗玉涛等采用变压器油作为冷却液对锂电池进行直接液冷,通过模拟发现在优化流道结构后可将电池组最高温度控制在34.2 ℃[10]。本文选取了硅油、白油以及变压器油作为绝缘冷却液,开展了锂离子电池浸没冷却的相关实验研究,对不同工况下的18650 型锂离子电池的温升情况、表面温度均匀性及电学性能进行了对比分析。

1 实验装置和实验方法

本实验采用的电池为日本松下18650 型锂离子电池,所采用的硅油为西亚试剂公司生产的甲基硅油,白油、变压器油为天成美加公司生产的15#白油及25#变压器油,其导热系数分别为0.226 5、0.288 7、0.284 5 W/(m·K)。

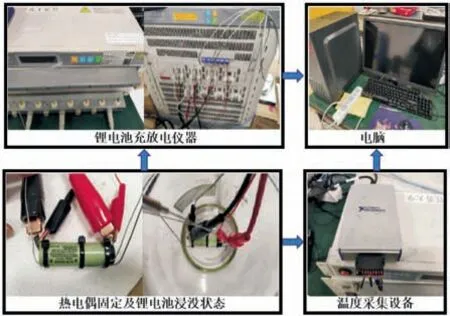

图1 为锂离子电池1C、2C充放电采用的设备,分别为新威公司生产的型号为CT-ZWJ-4S-1-1U 和型号为CT-4008-10V20A-NTFA 的电池检测系统,温度数据分别由美国国家仪器(NI)生产的温度采集卡进行记录。所采用的热电偶均为亿佳公司生产的K 型铠装热电偶WRNK-191,测温范围为0~1 100 ℃,温度测量精度均为0.1 ℃。实验所用的浸没容器为1 000 mL 标准烧杯,电池水平放置于烧杯的底部中央。热电偶的位置是固定的,1 号、2 号、3 号热电偶的探针位置分别位于电池距正极3.3 cm、距正极1 cm、距负极1 cm 的位置。

图1 实验流程示意图

本实验分别在空气、硅油、白油及变压器油中进行对比研究,冷却液的用量均为170 mL(完全浸没)。实验在纸箱(长×宽×高,36 cm×25 cm×22 cm)中进行,室温为20 ℃,具体的实验工况见表1。

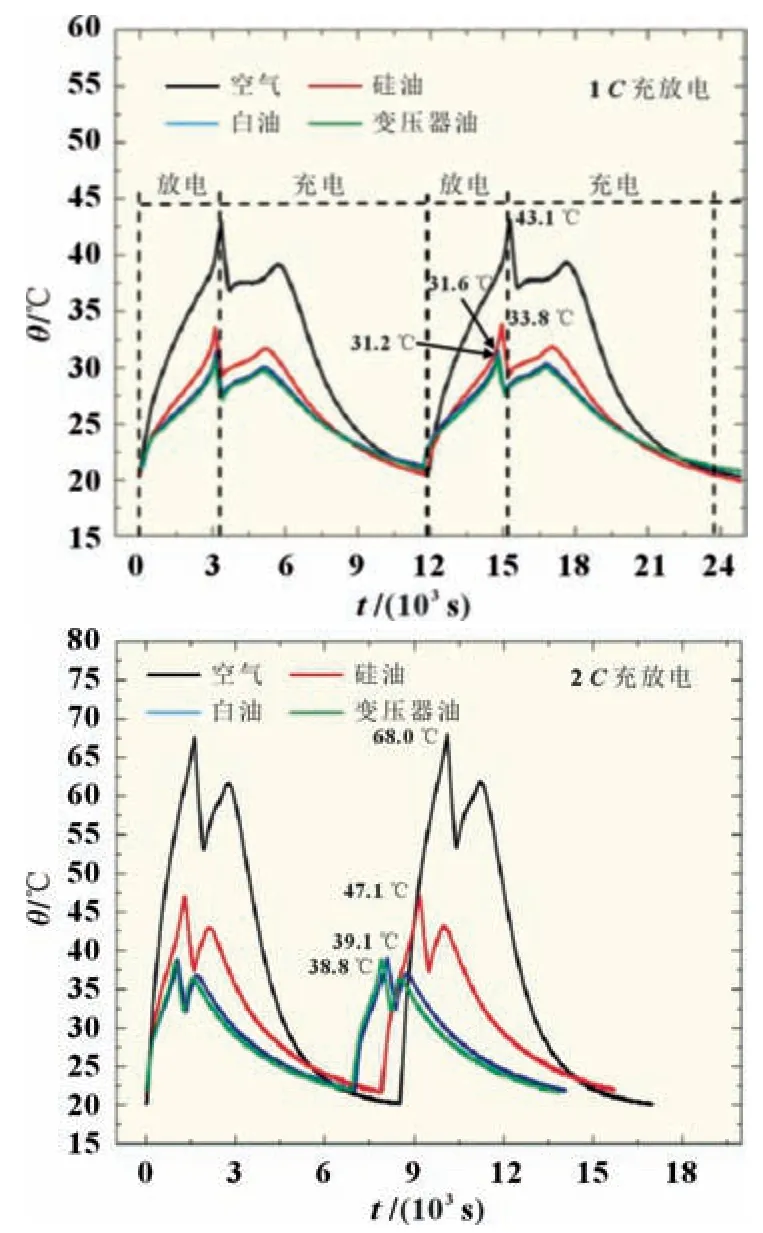

表1 锂电池1 C、2 C 充放电实验工况

2 结果和讨论

2.1 浸没冷却下18650型锂离子电池温升分析

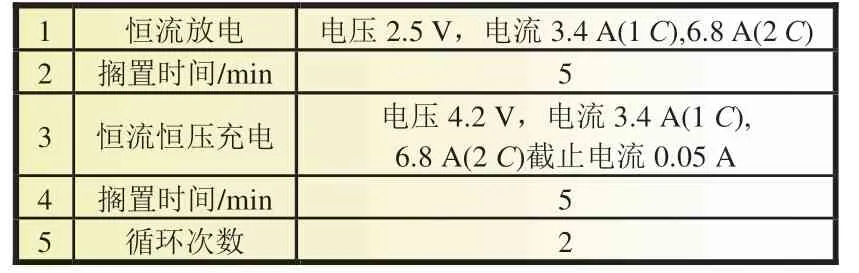

锂电池在充放电过程中,其内部发生化学反应产生热量,热量从内部传播到表面,表现为电池表面温度升高。图2分别显示了电池在1C、2C充放电过程中表现出的温升变化趋势及不同冷却液浸没冷却效果的对比。从图2 中可以看出:在空气中1C充放电状态下的锂电池表面温度从20 ℃升至43.1 ℃,在硅油、白油及变压器油中电池最高温度分别为33.8、31.6、31.2 ℃。浸没冷却状态下的锂电池温度大幅下降,且处于合理的工作温度区间。在硅油、白油及变压器油中浸没状态下的锂电池温度分别下降了9.3、11.5、11.9 ℃,降幅分别为21.6%、26.7%、27.6%。温度降幅的差异性主要是由三种冷却液的导热系数不同导致的。结果表明,在1C充放电工况下,硅油、白油和变压器油均能有效降低锂电池的表面温度,其中白油和变压器油两种矿物油的降温效果最好,硅油的降温效果一般。

图2 浸没冷却温升对比图

从图2 中可以看出,在空气中2C充放电状态下的锂电池最高温度可达到68 ℃,这个温度已经远远超出锂电池的合理工作温度区间。高倍率放电工况下,放电电流较大,锂电池内部化学反应速度加快,内部产生大量热量,导致热量累积及温度快速升高,且放电倍率越高,温度升高越快,温度峰值越大。结果表明,浸没冷却对高倍率充放电下锂离子电池的温度进行了有效控制。在硅油、白油及变压器油中电池最高温度分别可达47.1、39.1 和38.8 ℃,降温分别为20.9、28.9、29.2 ℃,降幅分别为30.7%、42.5%、42.9%。2C工况下不同冷却液降温效果差异性体现更为明显,高导热系数的白油和变压器油更适合锂电池的浸没冷却。

2.2 浸没冷却下18650 型锂离子电池表面温度均匀性分析

锂离子电池在不同位置的表面温度差异也对锂电池的安全性起到十分重要的作用。随着充放电倍率的提高和持续时间的延长,单个锂电池表面温度不均匀性也会随之逐渐升高。这会引起电池性能的下降,严重的将导致热失控的发生。本实验的表面温度均匀性分析过程中采取了中间与两侧极耳处的温差来表示电池的表面温度均匀性情况,进而探讨在不同浸没情况下的冷却效果。

图3 表明,在空气中电池1C充放电工况下中间与负极、中间与正极的最大温差分别为1.4 和2.3 ℃。在中间和负极的最大温差方面,硅油、白油及变压器油浸没冷却可以将其缩小到0.4、0.4、0.2 ℃,温差分别减少了1、1、1.2 ℃。在中间和正极的最大温差方面,硅油、白油及变压器油浸没冷却,可将其分别缩小为0.7、0.7、0.8 ℃,温差分别减少了1.6、1.6、1.5 ℃。结果表明,在1C充放电情况下,锂离子电池的产热较小,此时在三种冷却液中均有良好的散热效果,锂电池的表面温度均匀性能保持1 ℃以内的温差。从图3 中可以看出在空气中电池2C充放电工况下中间与负极、中间与正极的最大温差分别为2.4 和2.9 ℃。在中间和负极的温差方面,硅油、白油及变压器油浸没冷却可以将最大温差缩小到2.4、1.5、1.6 ℃,温差分别减少了0、0.9、0.8 ℃。在中间和正极的温差方面,硅油、白油及变压器油浸没冷却可将温差分别缩小为2、1.1、0.8 ℃,温差分别减少了0.9、1.8、2.1 ℃。说明在2C充放电工况下,锂电池的产热迅速升高,从而导致锂电池的表面温度也出现了极大的不平衡。相对于1C充放电,在2C工况下,中间与负极的最大温差增大了1 ℃,中间与正极的最大温差增大了0.6 ℃。在浸没冷却介质方面,硅油冷却效果一般,白油和变压器油能将中间与正极温差值及中间与负极的温差值控制在2 ℃以内,能够有效控制锂电池表面温度均匀性。

图3 锂电池表面温差图

2.3 浸没冷却对18650 型锂离子电池的电学性能影响分析

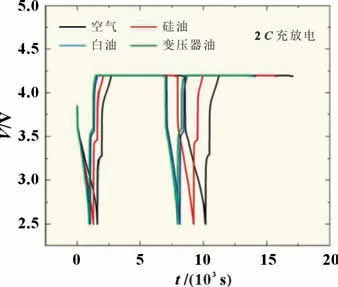

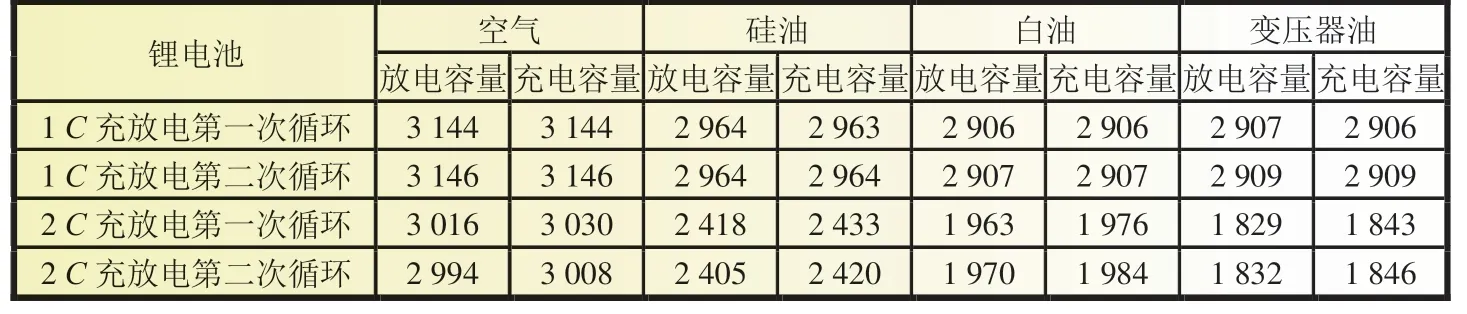

浸没冷却对锂电池产生的影响除了温度的降低以外,在电学性能方面也会产生相应的影响。图4 分别显示了在1C和2C充放电工况下,锂电池在电流、电压方面的变化情况。通过图4 发现,空气中电池的放电时间较长,在硅油、白油及变压器油中,电池的放电时间依次缩短。在充放电过程中的恒流阶段会有相应的时间缩短现象,这是因为在恒流条件下锂离子的总通量大致相同,在较低温度环境下,需要更高的浓度梯度来克服较慢的扩散率以满足所需的通量。浓度梯度越大,电极过电位越高,电极利用率不均匀,导致在较低温度下工作时更快达到截止电压。通过电压变化趋势可以进一步验证对锂电池充放电时间不同的解释。在恒流放电开始以后电压同时从3.8 V 开始下降,在变压器油、白油、硅油及空气三种状态下的锂电池先后达到截止电压。这种现象在2C充放电工况下更为明显。通过表2 对容量的统计对比可以发现,在硅油、白油及变压器油中电池的容量是逐渐下降的。硅油、白油、变压器油浸没冷却在1C充放电工况下平均充放电总容量下降分别为181.25、238.5、237.25 mAh,容量降幅分别为5.76%、7.58%、7.54%。在2C充放电工况下,平均放电容量下降分别为593、1 038.75、1 174.5 mAh,容量降幅分别为19.69%、34.49%、38.99%。单体18650 锂电池充放电容量受浸没冷却影响较大,主要是因为温度的降低导致了锂电池充放电时间的缩短。浸没冷却对锂电池容量的影响主要体现在恒流放电和恒流充电阶段,在这两个阶段中,容量与电流呈正相关的关系,随着恒流充放电时间的缩短,充放电容量也会逐渐减小,这与图4 中的电流和电压数据一致。

图4 18650型锂离子电池充放电电学性能对比图

表2 锂电池在不同浸没介质中的充放电容量变化 mAh

3 结论

直接液冷是冷却效果十分明显的锂离子电池热管理方式,其中利用绝缘油来进行浸没冷却具有经济、方便、有效的优点,本实验选取三种绝缘油来进行对比实验,得出以下结论:

(1)在浸没冷却中不同充放电倍率情况下,不同的绝缘油有不同的冷却效果,其中在2C充放电倍率下,锂离子电池在空气中温度可达68 ℃,变压器油可使电池表面温度下降至38.8 ℃,表现出极好的冷却效果;

(2)在1C与2C充放电情况下,电池表面最大温差分别为2.3 和2.9 ℃。在2C充放电工况下,白油与变压器油可以将表面温度差控制在2 ℃以内,硅油在表面温度均匀性的表现不及白油与变压器油;

(3)随着冷却效果的提升,电池更快达到充放电截止条件,使充放电的时间相应缩短,导致锂电池充放电总容量随着恒流充放电时间的缩短相应减少。这种现象在高倍率充放电工况下更为明显;

(4)硅油较低的导热系数限制了其作为导热油的有效性。变压器油和白油在高温情况下具有更好的冷却效果,但是降温会带来电池充放电总容量下降的问题。