锂离子电池铝极耳转镍后的热行为研究

李光要,赵凤娟,张树国,杜晨树,颜雪冬

(1.宁波维科电池有限公司,浙江宁波 315800;2.宁波职业技术学院化学工程学院,浙江宁波 315800)

锂离子电池由于能量密度高,循环寿命长等特点[1],已经得到了广泛的应用,但其工作过程中的热安全问题一直是限制锂离子电池进一步发展的重要障碍[2]。电池在工作过程中的热行为[3]不仅会对电池的充放电倍率性能和循环寿命造成影响,同时对电池在工作过程中的热安全问题起到至关重要的作用[4]。Spitthoff 等[5]在锂离子电池的温度、老化和热管理一文中建立了热管理系统,研究了电池在不同散热条件下的温升情况,结果表明:当仅考虑自然空气对流进行散热时,在8C放电下可使温度升高40 ℃,4C放电时的温度升高13 ℃;而在0.5C到1C的较低放电倍率下,所产生的热量只会使温度升高2 ℃。与自然空气对流相比,采用有效的热管理系统,使换热系数大大提高,电池在8C放电时最多可降低至35 ℃,4C时最多可降低至11 ℃。孙志鹏等[6]对锂离子典型温度与倍率放电特性之间的关系进行了研究,结果表明:高倍率放电会对电池带来非常严重的温升,不但容易加速电池老化,还容易造成电池鼓胀,电解液泄露,甚至发生起火和爆炸。通过对比温度与放电倍率对锂电池放电容量产生的影响发现,前者对放电容量有更大的影响。王安安等[7]对锂离子电池不同极耳分布下的热行为进行了研究,通过仿真与计算结果发现:在电池内阻恒定的情况下,电芯温升曲线动态变化情况主要受到不可逆产热变化影响,并且随着放电倍率的升高,电池主体温度逐渐升高。并且,相比于单侧极耳分布的锂离子电池,双侧极耳分布锂离子电池的电芯温度呈对称性分布,且电芯最大温度略高于单侧极耳分布。

在电池生产过程中的包装(Pack)阶段,需要在电池极耳上焊接保护板。常用的焊接方法有锡焊、激光焊和电阻焊。考虑到加工成本,目前工业上多以锡焊、电阻焊为主,而锂离子电池正极耳是铝材质,保护板焊盘为镍材质,一般需要采用特殊焊剂及方法才能进行锡焊,如加助焊剂,通常助焊剂存在腐蚀性,且成本较高。而电阻焊温度过高容易把铝极耳焊漏,造成铝镍之间无法焊接。为了便于极耳与保护板更好的焊接,工业上会对电池正极耳进行铝转镍处理,用可焊性较好的金属镍来替代金属铝。因此,研究锂离子电池铝极耳转镍后的热行为及其电池倍率性能变化,对锂离子电芯的检测工程师和Pack 工程师具有重要的指导意义。

1 实验

1.1 研究对象

选用同一批次同一型号全新的聚合物钴酸锂离子电池为研究对象,其物性参数见表1。

表1 锂离子电池样品信息参数

1.2 电池正极铝极耳转镍处理

取若干只电池,沿平行于顶封边方向裁切铝极耳使其长度为5 mm,采用NP700X 超声波焊接机,以2×105~4×105Pa的工作气压将厚宽长为0.08 mm×6 mm×19 mm 的镍片焊接在裁切后的铝极耳上,焊印宽度5 mm,高度3 mm。未转镍的电池记为Al,转镍的电池记为Al-Ni。

2 结果与分析

2.1 倍率放电性能测试

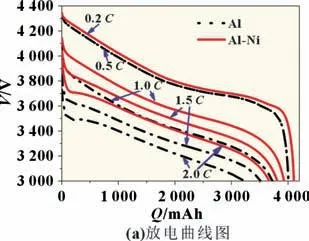

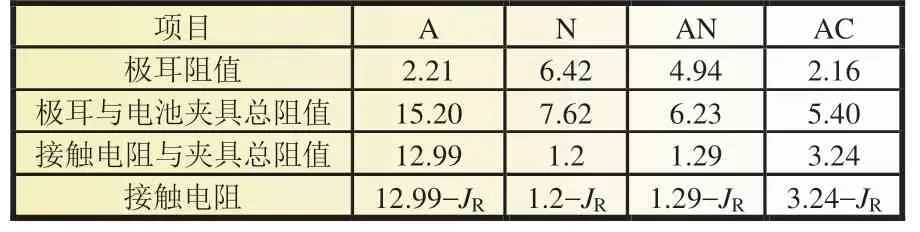

选用电池Al 和电池Al-Ni 进行电性能测试对比。两组的测试条件均为0.5C恒流恒压充电,截止电压为4.4 V,截止电流为0.02C,充电完成后搁置5 min,分别以0.2C、0.5C、1.0C、1.5C和2.0C的放电倍率进行放电,截止电压为3.0 V。记录此过程中电压、容量的变化情况,其倍率放电情况如图1 所示。

倍率性能的好坏与正负极涂层材料、电解液、隔膜的透气度有关,实验所用同一批电芯,排除涂层材料、电解液、隔膜对电池的影响。由倍率对比图1(b)可以看出,电池Al-Ni 倍率性能明显优于电池Al。同时,由0.2C、0.5C、1.0C、1.5C、2.0C的放电倍率对比图可知,放电倍率越大,电池Al-Ni 与电池Al的倍率性能差异越大。

图1 电池Al和电池Al-Ni在不同倍率下的放电对比情况

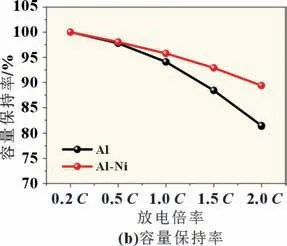

图2(a)对比了转镍前后两个电池在3.0~4.4 V 不同放电倍率下的容量。可以看出,在0.2C放电倍率下,电池Al 与电池Al-Ni 的放电容量差异不大,当放电倍率为1.5C时,经6 次循环后,电池Al-Ni 的容量保持率为93.1%,比电池Al 高了162.5 mAh。放电倍率为2.0C时经6 次循环后,电池Al-Ni 的容量保持率为89.3%,而电池Al 的容量保持率为84.1%,转镍前后放电容量差值为343.2 mAh,高出的容量约占电池额定容量的8.8%。综上可知,电池经铝转镍处理后倍率性能得到提升,且高倍率下这一提升更为明显。

为进一步评估正极耳铝转镍对电池高倍率性能的影响,常温下,对电池进行0.5C/2C充放电循环100 次,结果如图2(b)所示。可以看出,循环结束后电池Al-Ni 的容量保持率为88.5%;而电池Al 的容量保持率仅为83.2%,且在循环过程中放电容量波动性较大,这与图2(a)倍率循环测试结果相符,表明电池Al-Ni 在高放电倍率下有更好的优势。

图2 电池Al和电池Al-Ni倍率循环放电对比图

2.2 电池热行为监测

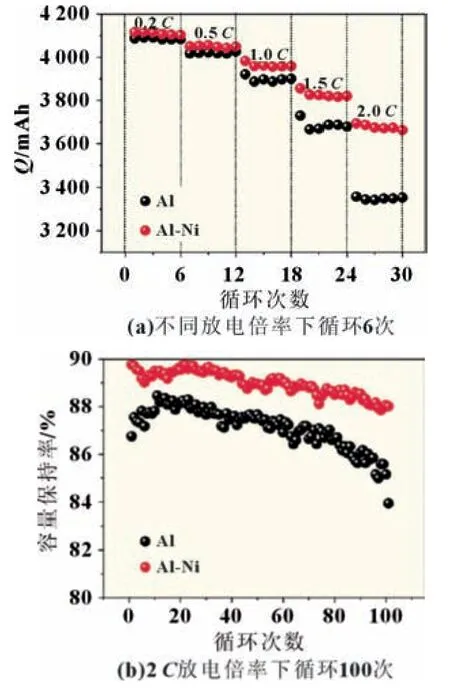

2.2.1 极耳处产热监测

为了探究转镍电池倍率性能提升的成因,在电池放电过程中,对电池主体及极耳处的热行为进行监测。在室温下,分别从电池Al-Ni 和电池Al 样品中各挑选一只电池,采用LBT-5V30A32CH 型单体电池测试系统监测在不同放电倍率下电池的热行为。充放电工步参照文中2.1 部分,分别在电池正负极耳与测试柜点的接触位和电池中间部位设置三个测温点,记录电池在放电过程中的温度变化,测试结果如图3所示。

图3 电池在不同放电倍率下的温度曲线图

由图3 可知,电池Al 正极耳处的温度上升速度快,且放电结束时正极耳处温度明显高于负极耳处;而电池Al-Ni 正负极耳处的温度差异不大且升温速率相对较小。随着放电倍率的增大,电池Al 的正负极耳处温度差异逐渐加大,在2C放电结束时,电池Al 主体温度达到48 ℃,正极耳处温度高达65 ℃,负极耳处温度为50 ℃,电池在此温度下工作安全性较低,且正负极耳处较大的温差使得电池主体的温度分布均一性较差,影响电池的工作性能。而电池Al-Ni 的主体温度为43 ℃,正极耳处温度41 ℃,负极耳处温度为40 ℃,电池主体温度较低且温度分布均一性较好,有利于电池稳定工作。

2.2.2 红外热像监测

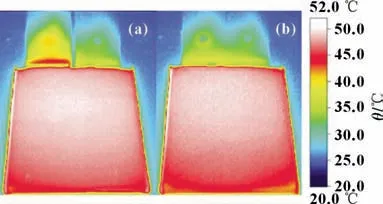

为了更直观地监测电池在倍率放电过程中的热分布情况,本文在恒温恒湿的测试室中采用德图testo868 红外热像仪对电池正负极耳与电池夹具间接触位置和电池主体的热量分布进行监测,电池在首次2C放电结束时温度分布如图4所示。

图4 电池Al(图a)与电池Al-Ni(图b)在2 C恒流放电结束时红外热像对比图

从图4 可以明显看出,放电结束时,电池Al 的正极耳处的温度远远高于负极耳处,且电池主体温度分布均匀性较差。而电池Al-Ni 的正负极耳处温度差异较小,且电池主体温度分布均匀性较好。造成这一现象的原因可能是铝极耳表面有一层致密的保护膜,导致铝极耳与柜点夹具上铜片的接触阻值较大,进而导致铝极耳处的温度上升较快,使得电池温度分布不均匀,而镍极耳与铜片有较小的接触电阻。为了验证以上观点,我们对极耳与柜点夹具间的接触电阻进行了表征与分析。

2.3 极耳与测试柜点间的接触电阻测试

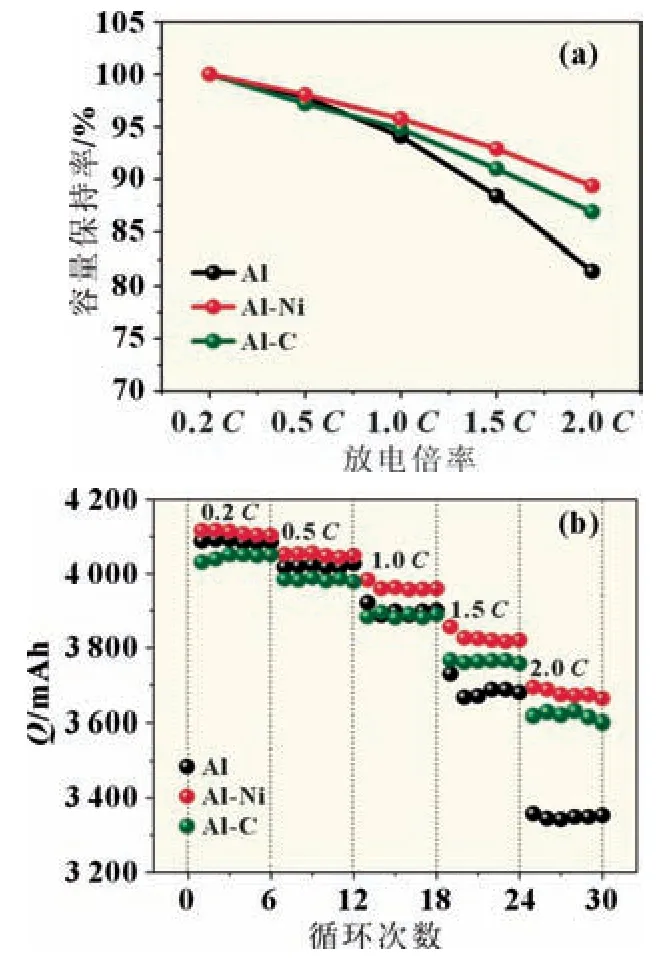

测试选用的锂电池的正负极耳厚宽长均相等,对铝极耳一侧进行转镍处理,镍极耳记为N,未经处理的铝极耳记为A,转镍后的铝极耳记为AN,表面经过砂布打磨的铝极耳记为AC,柜点夹具记为J,其电阻记为JR。采用PC9A-1 型数字微欧计测量各极耳的电阻。用柜点夹具夹在极耳一端(AN 极耳需夹在金属镍端),再用微欧计测量极耳与电池夹具的总电阻,测试示意图如图5,测量结果如表2 所示。

图5 测量操作示意图

表2 测量结果汇总表 mΩ

由表2 可知,铝极耳的阻值较低为2.21 mΩ,镍极耳的阻值为6.42 mΩ,但铝极耳与柜点夹具的总阻值为15.20 mΩ,远远高于镍极耳与电池夹具的总阻值7.62 mΩ。因夹具阻值为一个固定值,故铝极耳与夹具的接触电阻比镍极耳与夹具的接触电阻高11.72 mΩ,而转镍铝极耳与夹具的接触电阻比未转镍的要低11.7 mΩ,说明铝极耳与夹具的铜片间有较大的接触电阻。相反,转镍后的铝极耳与夹具的接触电阻大大降低,并且和镍极耳与夹具间的接触电阻差异较小,这就为电池在工作过程中良好的热分布提供了基础,有效提高电池的倍率性能。同时,本文对铝极耳进行了打磨处理,目的在于除去铝极耳表面致密的保护膜,发现打磨处理后的铝极耳与夹具的接触电阻比未处理的降低了9.75 mΩ。

2.4 正极铝极耳打磨处理后电池的电性能与热行为研究

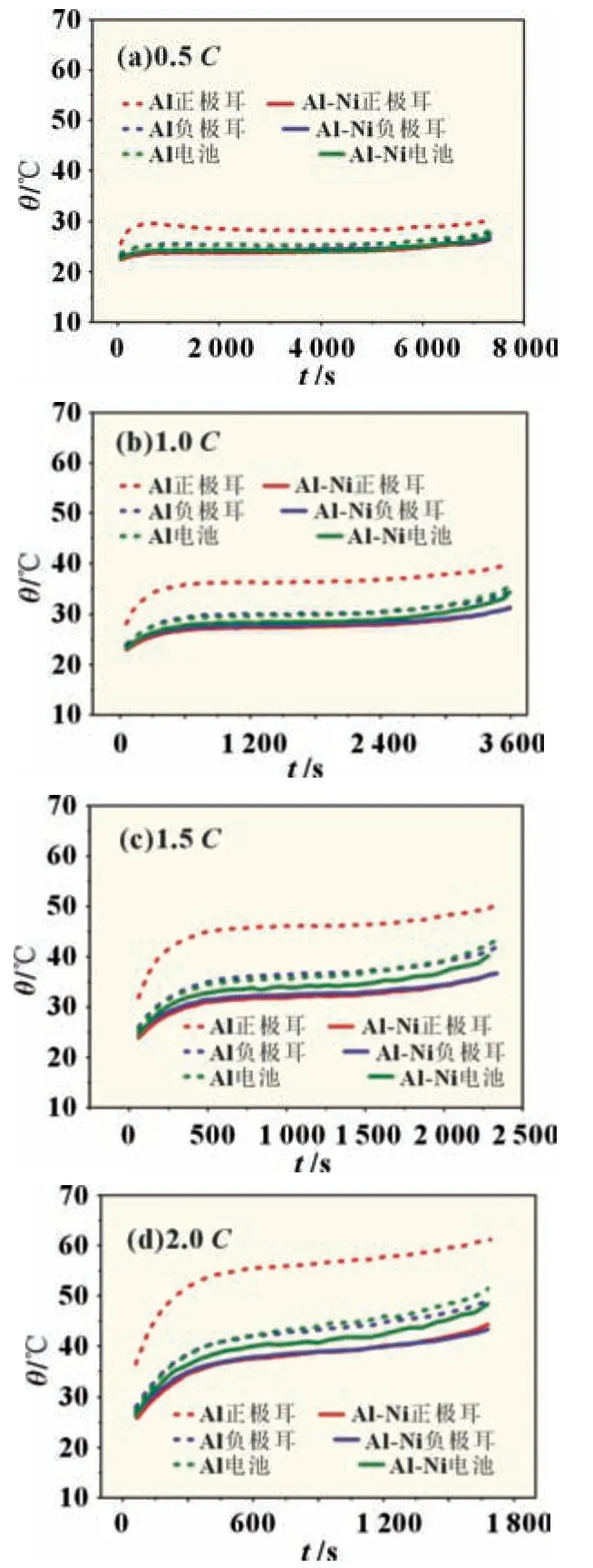

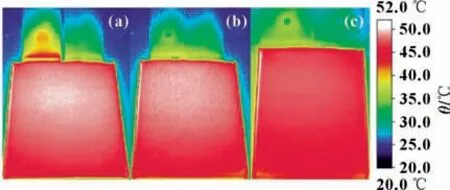

取若干只样品电池,用砂布对铝极耳表面进行打磨处理,经打磨处理的电池记为Al-C,对经打磨处理的电池进行倍率循环放电测试,循环测试工步中的充电工步始终为0.5C恒流恒压充电,截止电压为4.4 V,截止电流为0.02C,充电完成后搁置5 min。分别以0.2C、0.5C、1.0C、1.5C和2.0C的放电倍率进行恒流放电,放电截止电压为3.0 V。测试结果如图6 所示。用红外热像仪记录电池Al-C 首次2C放电完成时电池主体的热分布情况,结果如图7 所示。

图6(a)为对比了电池Al、Al-Ni 和Al-C 在不同放电倍率下的容量保持情况。结果表明:在0.5C倍率恒流放电时,电池Al-C 的容量保持率略低于电池Al,随着放电倍率的增加,电池Al-C 的容量保持率逐渐高于电池Al 但低于电池Al-Ni,在放电倍率为2C时,Al-C 的容量保持率比电池Al 多出5.5%,比电池Al-Ni 低3%。这初步表明对电池进行打磨铝极耳处理也能提高电池的高倍率放电性能,但提升效果小于转镍处理电池。

为了为进一步评估正极铝极耳打磨处理后对电池倍率性能的影响,对电池Al-C 在不同放电倍率下各进行6 次循环倍率放电测试,结果如图6(b)所示。结果表明电池Al-C 在1C以下进行倍率放电时,与电池Al 的放电容量几乎一致,但在1.5C和2.0C下进行倍率放电时,电池Al-C 放电容量明显高于电池Al,在2.0C放电时,电池Al-C 放电容量比电池Al多放出250 mAh 的容量,约为电池额定容量的6%。表明正极铝极耳打磨处理后对电池高倍率放电性能有提升效果。同时,由电池Al-C 倍率放电(2C)结束时的红外热像图[图7(c)]可以看出:正极铝极耳经打磨处理后,电池在放电过程中铝极耳处的产热量相比于电池Al[图7(a)]明显降低,但略高于电池Al-Ni[图7(b)],这与文中2.3部分接触电阻的测试结果一致,表明正极铝极耳经打磨处理后的电池热行为得到了改善。

图6 正极铝极耳打磨处理后电池的倍率性能

图7 正极铝极耳打磨处理后电池首次2 C放电结束时的红外热像图

3 结论

通过对转镍电池和未转镍电池的电性能和热行为进行对比分析,发现转镍电池有更好的倍率性能且热行为更为安全可靠。在2C放电结束时,未转镍电池放电容量保持率为84.1%,正负极耳处温差为15 ℃;而转镍电池放电容量保持率为89.3%,正负极耳处温差为1 ℃;通过红外热像图可以更直观地观测出转镍电池的主体温度分布均匀性更好。通过对接触电阻的测试结果分析发现,电池转镍前后性能差异的主要原因是铝极耳与电池夹具铜片间的接触阻值较大,增大了电池的内阻,同时导致电池在工作过程中主体温度分布均一性较差,进而降低了电池的倍率性能。而转镍后的铝极耳与夹具的接触电阻大大降低,和镍极耳与夹具间的接触电阻差异较小,降低了电池内阻的同时为电池在工作过程中良好的热分布提供了基础,有效提高了电池倍率性能。同时,文中也对正极耳打磨处理后的电性能和热行为进行了测试分析,结果表明,正极铝极耳经打磨处理后也可以提高电池的倍率放电性能,虽然低于正极耳铝转镍对电池放电容量的提升效果,但也可将放电容量提升约5%,性能提升机理与铝转镍的一致。