磷酸铁锂电池组典型储能工况循环老化研究

王德顺,薛金花,马林康

(1.中国电力科学研究院有限公司,江苏南京 210003;2.东南大学 自动化学院,江苏 南京 210096;3.北京交通大学国家能源主动配电网技术研发中心,北京 100044)

储能电池是电化学储能电站的核心,储能电站建设成本主要源于储能电池系统。锂离子电池在循环过程中的性能衰退情况受循环倍率、环境温度、循环充放电区间等因素的影响[1]。电池健康状态的劣化原因主要有电池内阻增大、电池内部不可逆的锂离子损失、电池的正负极材料损失等[2]。目前对电池性能衰退的研究还是主要集中在电动汽车应用场景,鲜有针对储能电站工况的电池衰退研究,对储能系统电池组的衰退及不一致性演变研究也比较少。

柳杨等[3]基于电池电压曲线随老化会发生平移、伸缩变换的假设,采用DTW(动态时间扭曲算法)对电池组内部单体的容量差异进行估计,用来描述电池组内单体容量的不一致性。李建林等[4]认为电池能量状态主要通过电池SOC和电池的SOH来表征,并总结了常用的电池SOC和SOH估计方法。董汉成等[5]针对锂离子电池SOH估计和剩余可用寿命(RUL)预测的问题,应用支持向量回归机(SVR-PF)对电池的健康状态进行估计同时实现电池RUL 的预测。张伟等[6]针对电池容量估计的问题,提出以平均充电压升作为电池健康指标,经Box-Cox变换后通过线性回归模型估算电池容量。邹涵宇[7]通过电池充电曲线的相似性对电池模组的一致性进行辨识和分析,通过控制变量研究不同的衰退因素对电池组不一致性的影响,并利用相似性矩阵进行电池分选。在电池的衰退机理研究方面,王永红等[8]研究了三元电池衰退的主要原因,包括晶体结构的改变和相变、活性材料的损失、电解质的分解和消耗、可脱嵌锂离子的损耗以及固体电解质界面的形成。

上述方法大多是对电池单体进行容量估算或寿命预测,缺乏对电池组一致性的研究。本文以某型号磷酸铁锂电池模组为研究对象,设计典型工况模拟实验及电池性能测试来探究电池模组及单体衰退过程。通过电池循环前后容量增量曲线变化分析单体电池老化主要因素,同时提出一种串联电池单体容量估计方法,进一步研究了电池组随工况循环SOC一致性演变过程,为电池组的维护提供依据。

1 电池组基本参数及实验设计

1.1 电池组基本参数

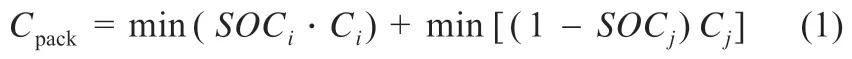

实验采用的磷酸铁锂电池组结构为1 并8 串,电池基本参数如表1 所示。

表1 电池组基本参数

在电池组进行循环测试前,首先进行电池性能测试,具体包括模组容量测试,模组内阻测试,模组小电流测试以及单体电池容量测试。其中,小电流测试采用0.1C(15 A)恒流充放电以获取电池组当前最大可用容量。电池组容量测试多采用多阶段降电流充电,1/3C恒流放电的充放电制式,以电池组放电的容量作为电池组的实际容量。其中,1#模组容量为159 Ah,2#模组容量为169 Ah。

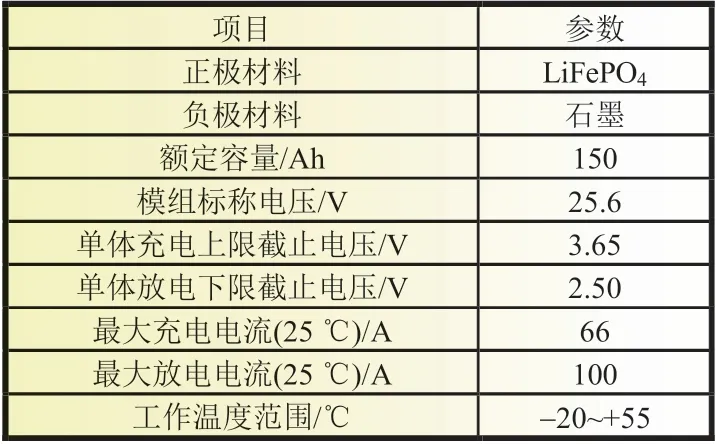

模组内阻测试采用复合脉冲功率特性(HPPC)测试方法,因为磷酸铁锂电池在50%SOC附近的内阻比较稳定[9],所有本文提到的内阻均为电池模组SOC为50%时对应的单体电池的0.1 s 的欧姆内阻,两组电池共计16 只单体的欧姆内阻辨识结果如图1 所示。

图1 电池单体内阻分布

由图1 可以发现,在测试的两个电池模组中单体之间内阻差异较大,大部分单体内阻分布在0.2~0.3 mΩ 之间,少部分单体内阻较大,分布在0.4~0.5 mΩ 的范围,单体最大内阻达到了最小内阻的2倍及以上,且1#模组内阻一致性相对较差。

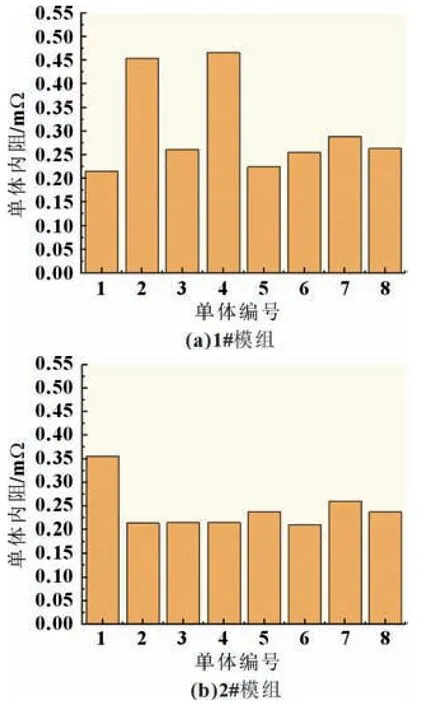

电池单体的小电流测试采用0.1C,对模组内每一只单体电池全区间充放电2~3 次,以最后一次放电容量作为单体电池的最大可用容量,两个模组内各单体容量测试结果如图2所示。两个模组内单体容量差异明显,其中1#模组单体容量均值177 Ah,极差为34 Ah,2#模组单体容量均值也为177 Ah,极差为26 Ah,综合来看1#模组容量一致性劣于2#模组。

图2 电池单体容量分布

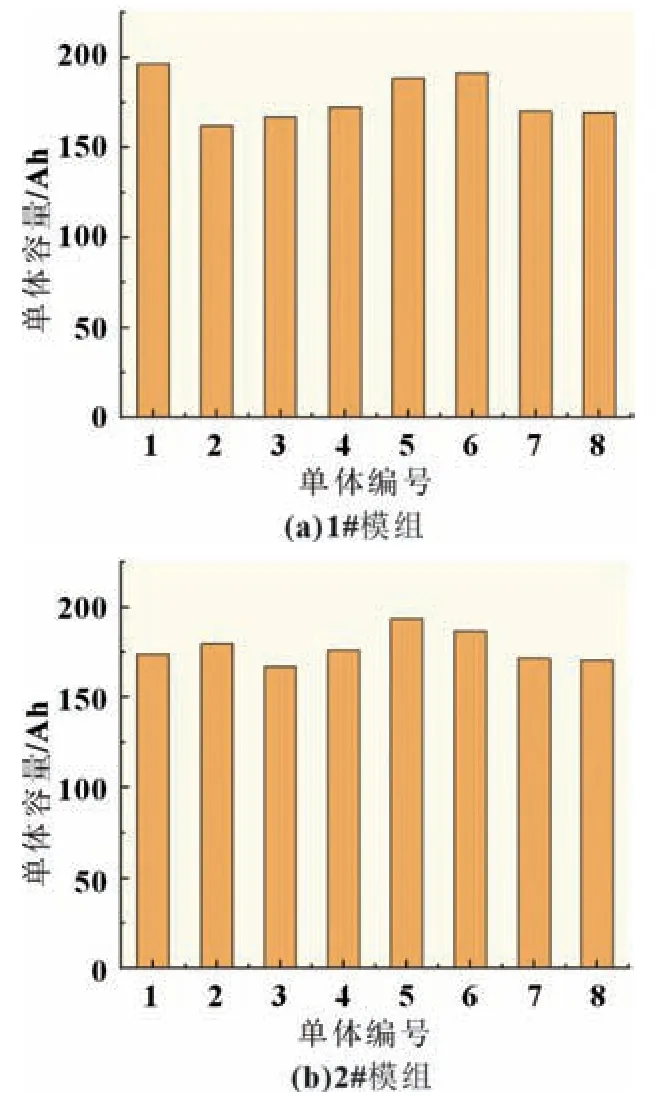

电池组容量由电池组内单体容量及单体SOC共同决定,文献[10]指出,串联电池组容量可以表示为电池组中单体电池最小的放电容量和最小的充电容量之和,即:

式中:SOCi为电池组内第i个单体的SOC;Ci为第i个单体容量;SOCj为电池组内第j个单体的SOC;Cj为第j个单体容量;Cpack为电池模组容量。

1.2 电池组工况循环测试实验设计

为了研究电池组在能量型工况下的衰退特性,本研究设计的模拟工况类型为典型储能电站峰谷调节工况,考虑到电池的安全和使用寿命,设定电池循环SOC区间为10%~90%,充电倍率为3/8C,放电倍率为1/2C(每次性能测试后对模组重新进行容量标定,保证SOC循环区间不发生变化)。

电池组每100 次工况循环进行一次性能测试,每500 次模组循环进行一次小电流充放电测试。由于1#模组在第600~700 次循环过程中发生了较为严重的鼓包现象,且电池容量保持率已小于80%,在电池组完成700 次循环测试后仅进行一次性能测试,不再进行工况循环测试。

1.3 电池模组循环测试数据分析

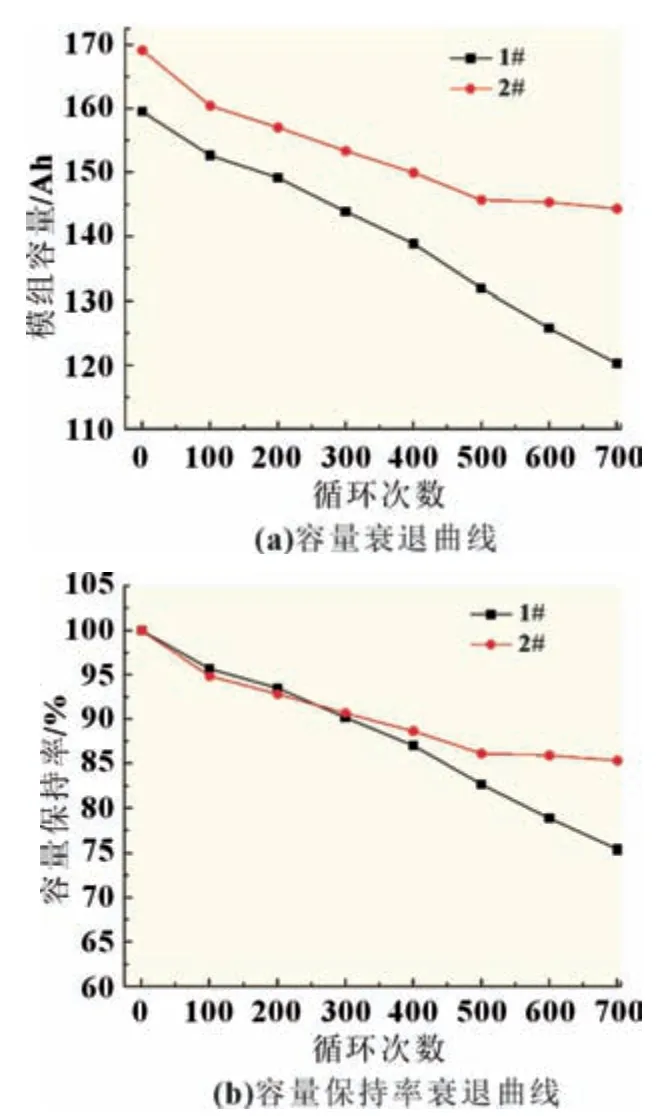

将1#模组和2#模组按照1.2 节中的电池循环测试流程开展工况循环测试,测试设备采用Arbin BT2000 电池组测试系统,电池组前700 次循环对应的电池组容量衰退曲线如图3所示。

图3 电池组工况循环容量衰退情况

由电池模组的容量衰退曲线可知,两组电池在循环初期出现了较快的容量衰减,随后衰退速度变缓,衰退速率基本保持不变,并且一致性较差的模组衰退速度要快于一致性较好的电池模组。在500 次后的循环测试中,1#模组容量衰退速度基本不变,2#模组衰退速度变得更慢。1#模组经历700次循环后容量保持率为75%,对应的模组容量为120 Ah,2#模组经历700 次循环后其容量保持率为84%,对应的模组容量为142 Ah。

从电池容量衰退过程来看,电池组在相同的工况下衰退速度受电池组初始容量、内阻分布一致性和循环过程中单体衰退差异的综合因素影响。在电池工况循环测试之前,电池组进行了均衡(SOC高端对齐),因此,电池组内单体容量及其衰退不一致可能是电池组衰退出现差异的主要原因。

1.4 基于ICA的电池老化模式分析

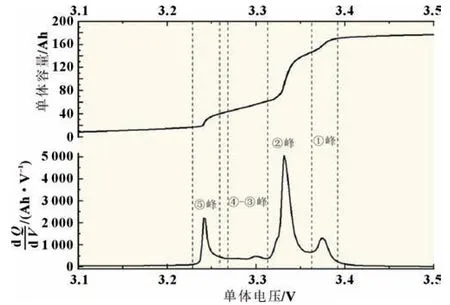

容量增量分析法(ICA)作为一种原位非破坏的分析方法,常用于对锂离子电池的老化分析和诊断[11]。IC(容量增量)曲线可以将电池原始的V-Q曲线上的电压平台转换为易于分析和识别的氧化还原峰。磷酸铁锂电池充电V-Q曲线和IC 曲线对应关系如图4 所示,磷酸铁锂电池负极在充电过程中会发生五个相变过程,对应电池V-Q曲线上的五个电压平台,即IC 曲线上的五个容量增量峰,分别为⑤峰~①峰。

图4 磷酸铁锂电池IC和V-Q 曲线关系图

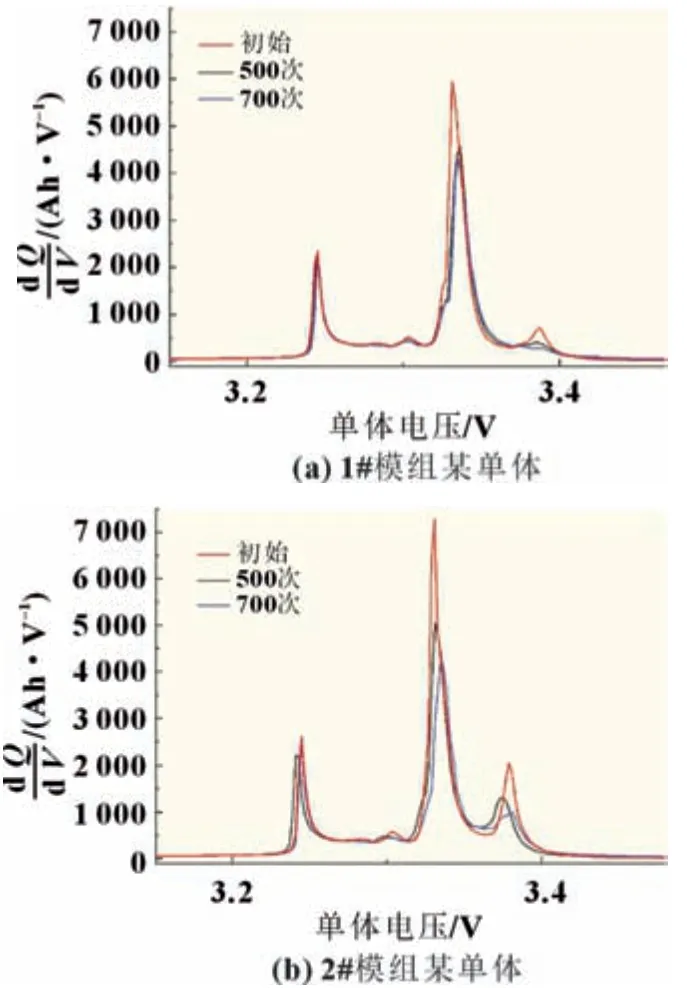

在第500 次和第700 次循环结束后对电池单体进行了小电流充放电测试,通过数值的方法绘制出磷酸铁锂电池的IC曲线,电池循环前后IC 曲线变化如图5 所示,可以发现几乎所有的电池IC 曲线的变化都表现出类似的特征。电池IC 峰上最为明显的是①峰的衰退,其次为②峰衰退,其余峰衰退不明显,大多数电池IC 峰位置出现向高电压方向的偏移。除此之外,电池循环前后电池IC 曲线的高端(V>3.4 V)和低端(V<3.2 V)基本重合,即电池高端的充电电量基本不变,近似为一定值。对于磷酸铁锂电池而言,电池不同的衰退模式对应着不同IC 变化特征[12]。在峰谷调节工况下,由于电池①峰衰退最为明显,可以推测该批次电池衰退的主要方式为锂离子损失或电池正极材料损失;②峰虽然也出现明显衰退,但与①峰相比其减小比例较小,即电池发生了少量的负极材料损失。同时电池IC 峰的位置出现了偏移,这是由于电池在循环过程中,内阻增大导致充电过程极化程度增加,从而导致IC 峰和谷的位置向高电压方向发生偏移。

图5 循环前后电池单体IC曲线变化规律

2 串联电池参数估计

2.1 基于IC 曲线的串联单体电池容量估计

由于模组内部电池单体老化存在差异,其衰退速度必定不同,为了研究单体电池容量变化规律,有必要对单体电池的容量进行估计。由于电池组最大可用容量是由部分单体决定的,除了组内一只或者两只单体会达到充电或者放电截止电压,其他电池均不能实现满充满放,因此,如何基于电池模组测试数据来估计内部单体容量成为要解决的主要问题。在电池模组小电流测试过程中,大部分电池只有部分区间充放电段,相应地也只能得到部分IC 曲线,但电池衰退主要表现在V-Q曲线上平台区的缩短,即IC 峰面积的减小,因此可以基于模组测试数据和单体电池初始测试数据实现电池单体容量估计。

由电池老化分析结果可知,电池高端部分(一般取3.4 V以上部分)充电容量近似为一定值,且电池低电压区间内⑤峰和④~③峰面积近似不变,因此可以利用数值方法拟合电池高端充电曲线,得到电池高端部分V-Q函数关系:

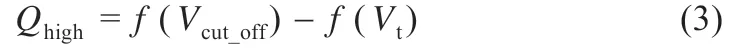

式中:Q为电池高端部分待充电电量;V为电池的充电电压。当电池模组进行小电流充放电测试之后,可以得到某只电池组单体电池在电池组充满电时的电压记为Vt,进而根据该单体末端充电容量拟合函数[式(2)]得到该只电池的末端充电容量Qhigh,其计算方法如式(3)所示:

式中:Vcut_off为单体电池充电截止电压。

通过上述方法,可以得到电池高端部分完整的充电电量。对于单体的低端部分,同样可以采用类似的方法估计低端电量,最终,电池的总容量就可以表示为:

式中:Qmodule5_1为模组充电数据中各个单体平台区充电电量(特征峰面积之和);Qlow为电池低端部分电池充电电量。

通过上述方法,可以在获取某只单体电池起始完整的V-Q曲线后,仅利用模组的性能测试数据,就可以对电池组内单体电池容量进行估计,节省测试时间,实现每一只单体电池的容量快速估计。

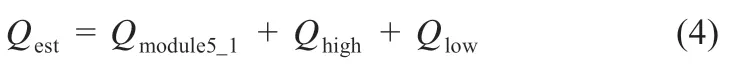

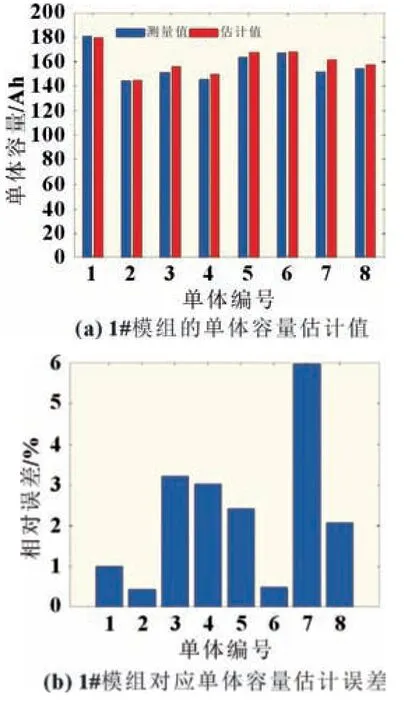

利用上述容量估计方法,每进行一次模组测试数据就可以对单体电池容量进行估计,由于电池组循环过程中仅进行了两次单体性能测试,取第二次单体性能测试数据为验证数据,得到两个模组第500 次循环结束后的单体电池容量估计结果及估计误差,估计结果如图6 所示。

由图6 可以看出,1#模组中7 号单体电池容量估算误差较大,相对误差达到为5.9%。除此之外,其余单体电池容量估计误差均在4%以内,表明该方法可以实现单体电池容量快速和可靠估计,且该方法不依赖于大量历史数据的训练,在获取单体电池初始数据和模组充电数据后就可以实现单体电池容量估计。

图6 模组内单体电池容量估计结果

2.2 串联单体SOC 估计

电池组在工况循环过程中单体电池的SOC会发生不同程度变化,进而影响电池组实际最大可用容量,甚至使得电池组实际最大可用容量小于模组中最小容量单体,电池容量不能得到有效利用。因此,有必要对电池组内单体电池的SOC变化趋势进行分析,在获取某只电池单体容量估计值之后,其高低端SOC可以由式(5)获取:

式中:SOC_H为电池高端SOC值。由上述单体SOC估算方法,可以获得每100 次循环后的单体电池高端SOC估计值,进而得到前500 次循环模组内部各单体高端SOC随模组循环过程中的变化情况,如图7 所示。

图7 模组内电池单体高端SOC变化趋势

由图7 可知,两个模组内大部分单体电池在500 次循环之后单体SOC仍保持在较高水平。然而,1#模组的一号单体电池及2#模组五号单体电池SOC出现了较为明显的降低,其中2#模组五号单体经过500 次模组循环之后高端SOC减小为88%,电池组内部的SOC极差达到了11.7%。通过之前的分析可知,2#模组五号单体电池及1#模组一号单体电池在模组中具有最高的单体容量,与模组内部其他容量较低的电池相比,其衰退速度也较慢,同时电池间的充放电效率也存在一定差异,二者相互叠加导致电池组内单体SOC变化的差异。

3 结论

为了探究磷酸铁锂电池组在储能系统应用中的衰退规律,开展了电池组模拟工况循环老化研究。选取两个磷酸铁锂电池模组,设计了模组电池峰谷调节工况的循环老化实验。700 次循环之后电池组容量保持率分别为初始容量的75%和84%,且一致性较差的模组容量衰退较快。通过容量增量分析法对单体电池循环前后进行老化分析,发现电池容量衰退的主要原因是锂离子损失和正极活性材料损失。为了辨别单体电池容量衰退差异,基于电池模组和单体性能测试数据,提出了一种串联电池单体的容量估计方法,并进行了验证,大部分电池单体容量估计误差在4%以内。基于电池单体容量估计结果,进一步对单体电池的SOC变化进行分析,结果表明模组内容量较高的电池SOC变化相对于其他容量较低的单体电池变化更明显,这种现象出现的原因是单体电池衰退不一致和单体电池充放电效率差异的共同作用。