旋风充气式和气泡充气式旋流器分离性能研究

张宏杰 杨兴华 刘培坤 姜兰越 李晓宇

(山东科技大学机械电子工程学院,山东 青岛 266590)

水力旋流器在矿物加工作业中发挥着重要作用,例如在浮选作业前使用水力旋流器对物料进行分级,旋流器直接将细粒级颗粒从溢流抛出,有利于减少浮选成本[1-4]。但生产实践表明,旋流分离过程中会出现底流夹细现象,由于细粒级颗粒具有质量小、比表面积大、表面活性高等特点,底流夹细不仅影响颗粒的分级效率,而且导致浮选药剂消耗量增加,生产成本增高[5-7]。

许多学者为了改变底流夹细的现象对旋流器的结构做了一些改进,刘培坤[8]提出抛物线型旋流器可以延长流体在旋流器内部的停留时间,底流中-5 μm颗粒含量比常规旋流器减少26.48%。韩文阁[9]在旋流器柱段做注水试验后发现,分级效率随着冲水压力的增大呈现先增加后减少的趋势,当冲水压力为0.02 MPa时细粒正配效率达到最高,在冲水压力为0.015 MPa时粗粒正配效率达到最高。汪威[10]在冲洗水基础上设计了充气旋流器并进行试验,经过多组正交试验后发现,随着进气量的增加,精煤产率不断提高,底流夹细现象在一定程度上得到改善。在前人的研究基础上,可以推断出,充气结构形式也会对旋流器内部流场的稳定及分离性能有很大影响,但目前关于这方面的研究仍较少。

考虑到对称的充气口结构能够提高流场稳定性,有利于颗粒分离,本文提出将单入口充气式更改为旋风充气式和气泡充气式,并对两种充气式旋流器和常规旋流器进行了对比试验研究。

1 充气式旋流器结构

充气式水力旋流器由常规旋流器改造而成[11]。常规水力旋流器通过强化离心场可加速分离过程,却因存在底流夹细现象而降低了分离效率。这是由于旋流器在运转的过程中,外旋流中的大颗粒及重颗粒会在离心力的作用下迁移到旋流器壁面,最后从底流口流出,细而轻的细泥颗粒受到的离心力小,因此随内旋流由溢流口排出,形成溢流产物[12-15]。分离过程中粒度越小的物料,分选效果越差。大颗粒运动过程中产生的尾流会将细小颗粒一起带入外旋流,造成底流夹细,因此会降低分离精度。充气式旋流器能够将外旋流中的细颗粒吹进内旋流再次进行二次分选,进而起到降低底流夹细的目的,从而提高细颗粒的分离精度。

笔者提出的充气式旋流器与现有充气式旋流器的不同之处是:旋风充气式旋流器中充入的空气沿切向均匀进入旋流器,旨在增加流场强度,全方位改善内部流场,并且不会扰乱空气柱;气泡充气式旋流器与普通充气式旋流器的不同之处在于空气沿径向进入旋流器,旨在确保细颗粒全方位受力,强化细颗粒的分离。

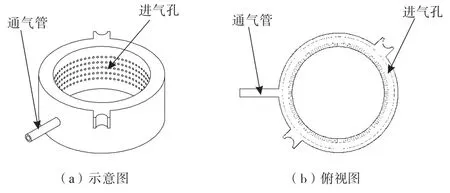

充气式旋流器与常规旋流器的区别是:将常规旋流器的部分柱段改装成充气法兰,旋风充气式旋流器柱段法兰示意图和俯视图如图1所示,气泡充气式旋流器柱段法兰示意图和俯视图如图2所示,空气由空气压缩机输入通气管,进入空气室,最后分别从进气口和进气孔进入旋流器。其中,旋风充气式旋流器采用切入式,气泡充气式旋流器采用径向式。

图1 旋风充气式旋流器柱段法兰Fig.1 Column flange of cyclone inflatable cyclone

图2 气泡充气式旋流器柱段法兰Fig.2 Column flange of pneumatic bubble cyclone

2 试验方案

2.1 试验物料

试验物料选取石英砂,其粒度分布如表1所示,其中-20μm颗粒含量为28.09%,-10μm颗粒含量为16.65%,d50=39.77μm。试验中物料质量浓度选取5%。

表1 石英砂物料粒度分布Table 1 Grain size distribution of quartz sand materials

2.2 试验系统

根据所选物料的粒度分布,选用φ75 mm旋流器进行试验,常规旋流器的主要参数如表2所示。旋风充气式和气泡充气式旋流器柱段法兰主要参数如表3、表4所示。

表2 常规旋流器主要参数Table 2 Main parameters of conventional hydrocyclone

表3 旋风充气式旋流器柱段法兰参数Table 3 Cyclone inflatable hydrocyclone column section flange parameters

表4 气泡充气式旋流器柱段法兰参数Table 4 Bubble inflatable hydrocyclone column section flange parameters

充气式旋流器的试验系统图如图3所示。其工作过程是,物料在料筒中经充分搅拌后泵入旋流器,空气压缩机将气体充入旋流器参与颗粒的分离过程,使混入外旋流的细粒级颗粒重新被吹入内旋流再从溢流口排出,从而提高分离精度和分离效率。

图3 试验系统Fig.3 Test system diagram

2.3 试验过程

试验目的主要是验证旋风充气式旋流器和气泡充气式旋流器对底流夹细现象的改善效果。试验时,为防止进料压力过大而导致物料倒流进入空气压缩机,进料压力选为0.08 MPa。然后对最低进气量进行测量,在测量过程中需要注意的是:进气的压力需要克服旋流器内部的操作压力,为防止物料从旋流器中倒灌进入进气管道而烧坏空气压缩机,首先将单位时间进气量调至最高,然后控制进气量有规律地减少,当看到有物料轻微倒灌进入管道时停止,标记此时的进气量为最低单位时间进气量。经过测试得出:在进料压力为0.08 MPa时,单位时间进气量在2.4 m3/h能够确保物料不会倒灌进入进气管道。

通过改变不同充气方式和进气量两个操作参数,研究充气旋流器的分离性能。对进料、底流和溢流产物分别抽滤、烘干得到产物的浓度、底流固相产率和分流比,利用BT-9300S粒度仪测得各产物的粒度分布,得到综合分级效率。

3 试验数据分析

3.1 产物浓度和底流固相产率对比

对常规旋流器(即进气量为0)、旋风充气式旋流器和气泡充气式旋流器的试验结果进行对比分析。在不同工作条件下,底流浓度变化如图4所示。可以看出,随着单位时间内进气量的增加,底流浓度呈现逐渐减少的趋势。常规旋流器的底流浓度高达10.5%,不同充气方式下随着进气量增加,底流浓度呈现递减趋势。当单位时间进气量为4.4 m3/h时,旋风充气式旋流器的底流浓度为8.6%,气泡充气式旋流器的底流浓度为8.5%,都明显降低。

图4 底流浓度变化Fig.4 Underflow concentration changes

溢流浓度变化如图5所示,可以看出,溢流浓度随着单位时间进气量的增加而逐渐增加。在常规旋流器中,溢流浓度仅为1.35%,当单位时间进气量达到4.4 m3/h时,旋风充气式旋流器的溢流浓度为2.19%,气泡充气式旋流器的溢流浓度为2.25%,呈现递增趋势。

图5 溢流浓度变化Fig.5 Overflow concentration changes

底流固相产率如图6所示。相比于常规旋流器,充气式旋流器的底流固相产率随进气量的增加表现出逐渐减少的特征。在常规旋流器中,底流固相产率为83.27%,旋风充气式旋流器在单位时间进气量达到4.4 m3/h时固相产率达到最低值,为74.57%,降低了8.7个百分点;气泡充气式旋流器的底流固相产率也呈现同样的变化规律,单位时间进气量4.4 m3/h时固相产率达到最低,为74.18%,降低了9.09个百分点。

分流比变化示意图如图7所示。相较于常规旋流器,随着进气量升高,充气式旋流器的分流比不断上升,进气量为4.4 m3/h时达到最高,旋风充气式和气泡充气式旋流器的分流比分别为0.245和0.247。

图7 分流比Fig.7 Split ratio

由于充入气体后改变了部分颗粒的迁移规律,即外旋流中的部分细颗粒会被吹散进入内旋流重新分离,致使更多的细颗粒从溢流排出,因此相比于常规旋流器,充气式旋流器的底流固相产率明显降低,且随着进气量的增加这一趋势更加明显。通过对不同充气方式和不同进气量的对比发现:随着单位时间进气量的增加,充入气体会使流体的径向速度或切向速度增大,旋流器内旋流作用增强,向上的轴向速度增大,细颗粒更多从溢流排出,因此底流固相产率不断降低。

结合分流比的变化趋势可以推断出,分流比略有增加,表明有更多的水相进入底流,而底流固相产率降低,因此底流浓度相应降低;与之相对应,溢流浓度则有所增加。

3.2 底流粒度分析

对两种充气式旋流器的底流产物进行粒度分析。由物料粒度分析结果得知:d50=39.77μm,-20μm颗粒占比达28.09%,将底流中-20μm颗粒视作细粒级颗粒,其分级效率作为评价改善底流夹细程度的指标。

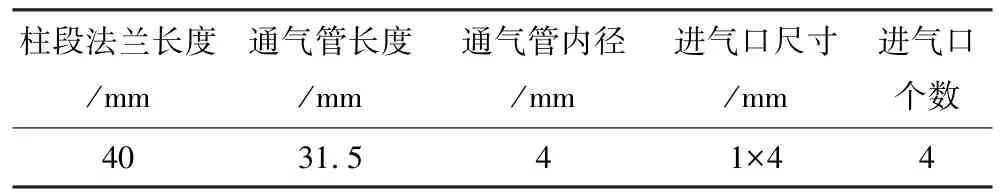

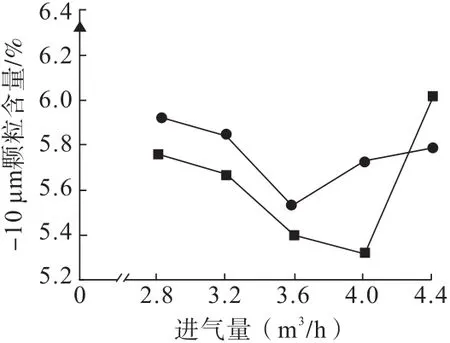

如图8、图9所示,常规旋流器的底流产物中,-10μm颗粒含量为6.32%,-20μm颗粒含量为12.42%。随着单位时间进气量的增加,旋风充气式旋流器的底流产物中-10μm颗粒含量不断减少,最低降至5.32%,降低了1个百分点,-20μm颗粒含量不断降低,最低达11.32%,降低了1.1个百分点;气泡充气式旋流器的底流产物中-10μm颗粒含量随着单位时间进气量的增加而不断减少,在单位时间进气量到达3.6 m3/h时达到最低值,为5.53%,此时-20μm颗粒含量亦达到最低值,为11.42%。

由图8、图9可以得到,旋风充气式和气泡充气式旋流器底流中0~10μm区间颗粒含量分别为5.32%和5.53%,10~20μm区间颗粒占比分别为6%和5.89%,与常规旋流器相比,0~10μm区间的颗粒占比降低了1个百分点左右,而10~20μm区间颗粒占比几乎没有变化。由此可见,两种充气式旋流器对减少底流中0~10μm细颗粒含量有明显效果。

图8 底流中-10μm颗粒含量对比Fig.8 Comparison of-10μm particle content in underflow

图9 底流中-20μm颗粒含量对比Fig.9 Comparison of-20μm particle content in underflow

图中还可以看出,旋风充气式和气泡充气式旋流器底流产物中-20μm颗粒含量分别在进气量为3.6 m3/h和4 m3/h时达到最低,分别是11.32%和11.42%。相比于气泡充气式,旋风充气方式对减少-20μm颗粒含量的效果更明显。这是由于虽然径向充气对颗粒的受力更大,但是随着径向进气量的增加也会导致部分大颗粒被吹入内旋流而从溢流排出,也就是减少了底流中粗颗粒的含量,从而导致气泡充气式旋流器的底流产物中-20μm颗粒含量仍略高于旋风充气式旋流器,说明在提高颗粒分离精度方面气泡充气式旋流器性能弱于旋风充气式。

3.3 颗粒分级效率

为了更准确地衡量充气式旋流器的分离性能,对充气式旋流器和常规旋流器的颗粒分级效率进行比较。综合分级效率能够反映某特定粒级的分离效果,可用汉考克效率计算公式:

式中:α为进料中计算颗粒百分含量,%;β为溢流中计算颗粒百分含量,%;γ为底流中计算颗粒百分含量,%。

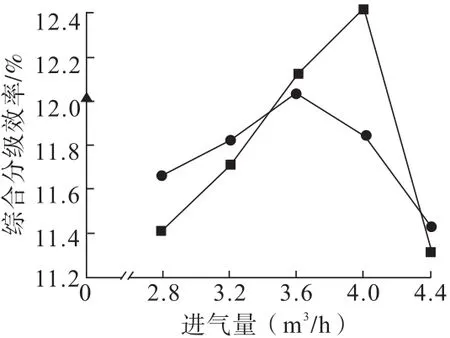

经过计算得到-20μm特征粒级的综合分级效率曲线图如图10所示。两种充气式旋流器对-20 μm特征粒级的综合分级效率都有提升,且都呈现先升高后降低的趋势。相比于常规旋流器,旋风充气式旋流器分级效率最高可以提高4.92个百分点,单位时间进气量为4 m3/h后呈现下降趋势;气泡充气式旋流器分级效率最高可以提高3.24个百分点,单位时间进气量在3.6 m3/h后呈现下降趋势。

图10 -20μm特征粒级综合分级效率Fig.10 Comprehensive classification efficiency of-20μm characteristic grain size

对比可知,两种充气方式下对旋流器的分离性能提高程度不同,这是由于旋风充气式旋流器内气体的作用力主要作用于切向,切向速度作为两相分离的主要动力,在充入空气后,会对流体的切向速度有一定提升,因此旋流器的分离性会得到提升。但切向速度过大会使旋流器内部高湍流区域增多,甚至会产生二次流,会使得流体反向旋转,流体之间发生严重碰撞,加剧流场内部的紊乱,从而导致综合分级效率降低。气泡充气式旋流器对径向速度影响更大,颗粒在运动过程中主要受离心力和径向曳力的影响,当颗粒所受径向曳力大于离心力时,粒子则随内旋流进入溢流,反之则进入底流。在充气的过程中,细小颗粒的径向曳力会大于离心力从而进入溢流,但随着进气量增大粗颗粒也会进入,-20μm特征粒级综合分级效率会降低。综合分析,旋风充气式旋流器的分离性能优于气泡充气式旋流器。

4 结 论

对常规旋流器、旋风充气式旋流器和气泡充气式旋流器进行了分离试验研究,结果表明两种充气方式旋流器均可有效减少底流夹细。

(1)相比于常规旋流器,充气式旋流器的底流固相产率和底流浓度明显降低,溢流浓度略有增加;随着进气量的增加,底流固相产率和底流浓度持续降低,溢流浓度呈现递增趋势。

(2)相比于常规旋流器,充气式旋流器底流中0~10μm区间颗粒百分比含量减少,底流夹细现象明显改善;与气泡充气式旋流器比较而言,旋风充气式旋流器的改善效果更明显。

(3)充气式旋流器-20μm特征粒级的综合分级效率明显高于常规旋流器,旋风充气式旋流器最高可以提高4.92个百分点;气泡充气式旋流器最高可以提高3.24个百分点。