热镀锌退火炉带钢瓢曲问题与控制措施

钱 鑫,王弘扬,李志庆

(马鞍山钢铁股份有限公司冷轧总厂,安徽马鞍山 243000)

前言

随着用户对产品质量要求的不断提高,热镀锌产品向薄、宽方向发展。因此,随着宽厚比不断增大,带钢在退火炉内产生瓢曲的风险也相应增加。马钢冷轧总厂4#镀锌线引进比利时CMI 公司的技术,采用立式连续退火炉对冷轧带钢进行连续退火。该镀锌线因生产薄宽规格的IF 钢多次出现瓢曲,严重影响产线的稳定顺行、订单兑现。为此,对该问题进行分析和试验,探索该问题产生的根源,并采取对应的措施予以控制。

1 4#镀锌线立式退火炉特点

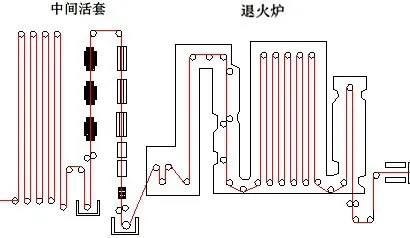

镀锌线立式退火炉具有占地面积小、机组速度高和产量高等特点,带钢被炉辊、张力辊牵引,从炉子下部到上部,经过转向辊,再由下部到上部反复运行,每个行程称作一个道次[1]。图1为4#镀锌线退火炉内部结构示意图。

图1 立式退火炉示意图

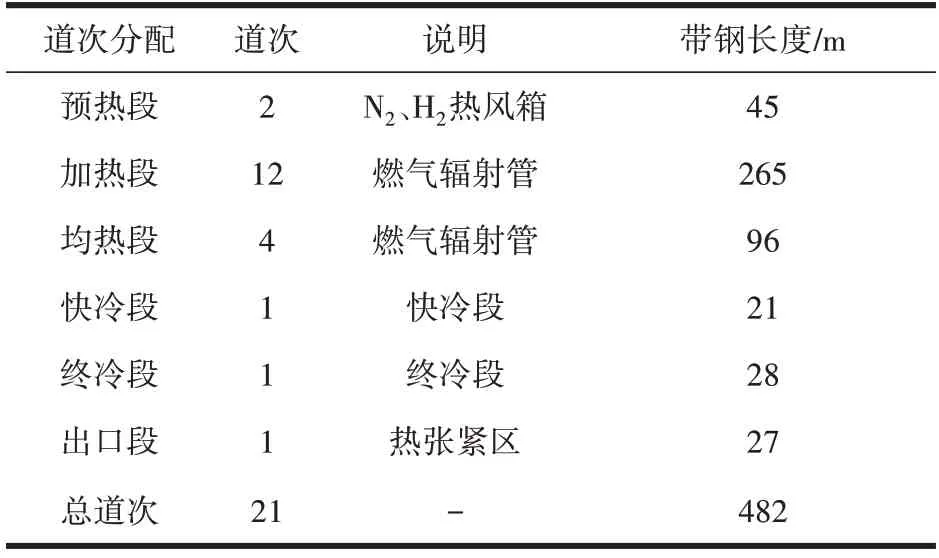

立式退火炉的具体工艺参数见表1。该镀锌线采用美钢联法热镀锌工艺,预热段借助于经过热交换器预热的N2、H2保护气体,喷吹带钢进行加热,在加热段炉室内,根据预设定的加热曲线,将处于保护气体气氛中的带钢靠辐射管进行加热,带钢在均热室被加热后保温,根据加热曲线控制保温时间,从均热室出来的带钢,被安装在喷射冷却段的冷却器逐步冷却到所规定的温度。喷射冷却风机由交流变速电机驱动,借助于喷吹管中的N2、H2保护气体,对带钢进行最后冷却。

表1 立式退火炉的具体工艺参数

2 带钢瓢曲问题的分析

引起炉内带钢产生瓢曲的主要因素有:(1)由于带钢温度分布不均匀;(2)静态张力作用下,炉辊凸度在带钢宽度方向上产生的压缩力;(3)凸度辊转动作用所产生的自纠偏力对带钢的挤压作用[2]。另外根据带钢在炉内产生瓢曲的位置,可分为热瓢曲及冷瓢曲,热瓢曲主要产生在加热段产生,缺陷变形褶皱程度大,冷瓢曲主要在冷却段产生,带钢变形程度小,该两种瓢曲均是温度分布不均匀,导致带钢在板宽方向受力不均。

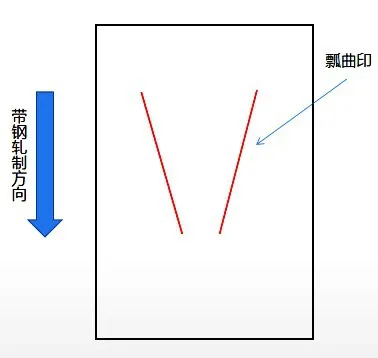

4#镀锌线生产薄宽规格的IF 带钢,在立式退火炉中多次出现瓢曲,瓢曲形貌为斜长单八字形,位置在带钢中部,具有一定的周期性,约为6~8 m 出现一次,并且带钢变形程度小,与热瓢曲形貌明显不符,从形貌上判断4#镀锌线出现的瓢曲为冷瓢曲。

3 带钢瓢曲缺陷控制措施

为改善带钢冷瓢曲缺陷,主要考虑从以下几个路径进行试验,予以改善。

图2 瓢曲形貌

(1)计划安排:针对有瓢曲风险的带钢,合理排产,合理过渡,杜绝窄变宽过渡,降低带钢温度波动范围,降低瓢曲风险。

(2)张力优化:降低炉内张力,加热段、均热段及快冷段张力在二级设定值基础上降低10%,降低张力波动引起的带钢板宽方向的受力不均。

(3)优化加热段加热模式:合理降低加热段前区温度,加热段采用前低后高的加热模式与防瓢曲模式叠加试用,充分利用加热段长度,实现温度梯度缓慢上升,降低温度骤升带来的瓢曲风险。

(4)优化均热段控制模式:均热段补偿温度设置最低,基本上将均热段变为缓冷段,带钢从入SF段到出均热段温度降低30 ℃左右。

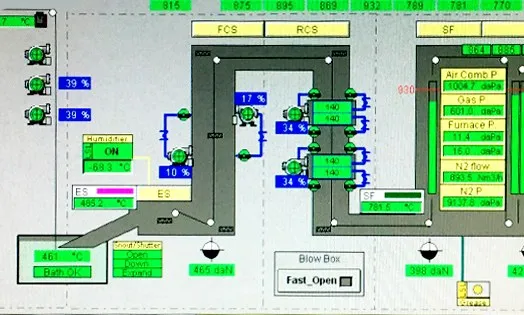

(5)优化冷却段控制模式:电加热器全部投用,尤其是冷却段炉辊附近的电加热器,有利于减少炉辊与带钢的温差,同时将冷却风机转速调至手动,并降低其转速。

电加热器位置见图3。

图3 电加热器位置

通过以上方法,瓢曲缺陷得到较大改善,经过试验总结,确认该类瓢曲为冷瓢曲,即在冷却段由于冷却速率过快或者冷却不均导致带钢板宽方向受力不均产生瓢曲。

在试验中,单独对终冷段风机进行调节。

(1)0.4 mm 厚度、1 250 mm 宽度规格带钢温度至750 ℃后,运行一段时间炉温稳定后,终冷段风机全开,自动模式下功率从10%提至20%出现瓢曲,后改为手动10%,瓢曲消失。

(2)0.4 mm 厚度、1 219 mm 宽度规格规格温度提至754 ℃,终冷段风机正常运行至17%,带钢中部有轻微的瓢曲印,风机关闭后好转。

通过对风机转速及挡板开闭进行调节控制,基本确定由于冷却速率过快或者冷却不均产生瓢曲。

4 结束语

4#镀锌线由于冷却速率过快或者冷却不均匀造成带钢温度不均匀,产生冷瓢曲。由于冷却段炉辊均不是凸度辊,产生缺陷形貌也呈斜长单八字形。通过降低冷却速率,使得带钢在炉内缓慢降温,改善快速冷却带来的带钢受力不均现象,可以有效地改善冷瓢曲缺陷。