高牌号无取向硅钢稳定轧制研究

曲义振,胡 柯

(马鞍山钢铁股份有限公司冷轧总厂,安徽马鞍山 243000)

引言

高牌号硅钢随着硅含量的不断提高,冷脆性提高导致全工序的加工性能恶化,尤其是在冷轧工序,断带会造成产品质量失控和成本上升。为了稳定生产高牌号薄规格硅钢产品,需要通过冷轧全流程系统设计,消除制约生产、质量、效率的短板,提升制造能力。目前硅含量2.5%以上的高牌号硅钢,在冷轧厂主要通过常化机组后至单机架轧机进行轧制。影响单机架轧机生产稳定性的主要因素是轧后边裂造成断带,要提高冷轧稳定性,减少边裂的产生尤为迫切。

1 影响高牌号轧制稳定性因素分析

影响高牌号硅钢轧制边裂的因素很多,其中包含连铸坯表面边部横裂纹[1]、热轧终轧温度及层流冷却工艺[2]、常化温度及冷却工艺[3]、常化机组切边质量[4]、冷轧辊径、张力制度[5]等等。主要研究常化工艺、切边质量冷轧工艺对边裂产生的影响。

1.1 常化温度对边裂影响

在常化机组采用差异化常化工艺制度对热轧板进行常化处理,如表1。

表1 热轧板的常化制度

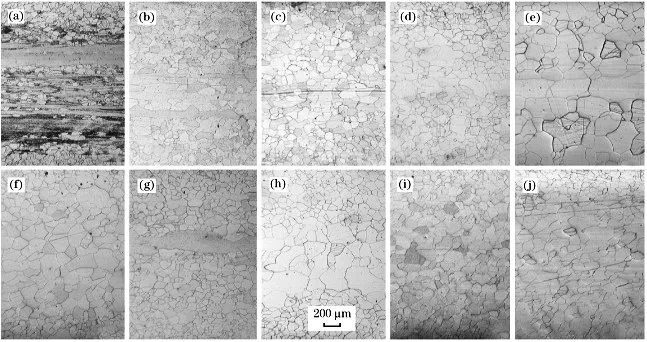

处理后带钢都发生了再结晶和晶粒长大过程,但程度有所不同,如图1所示。对常化工艺制度1~5 进行对比,随着均热温度增加,热轧板晶粒随之粗化。当均热温度达到980 ℃时,常化板1/2厚度处平均晶粒尺寸超过300 μm,而当均热温度继续升高到1 020 ℃时,常化板晶粒大小却有所减小。对制度3,6,7 进行对比,均热时间小到一定程度会导致纤维状组织残留,而增加均热时间会导致常化板晶粒大小增加。对制度3,8,9 进行对比,发现随着冷却速度降低,常化板晶粒有一定程度粗化。

图1 不同常化工艺制度下硅钢板组织形貌

粗大的晶粒在冷轧的过程中易导致位错的产生,进而导致边部裂纹的出现,在轧制过程中,随着带钢逐渐变薄,在张力的作用下,裂纹扩大为边裂,严重时会致使轧制断带发生。

1.2 常化冷却工艺对边裂影响

在常化机组对中高牌号无取向硅钢常化工艺进行调整,将常化NOF 段炉温上调20 ℃,水喷淋控制段水量加大30 m3/h以加快冷却速度,试验结果显示产品磁性能得到提升,但同时常化后产品可轧性变差,冷轧时容易产生边裂断带。均热时间延长及水喷淋段水流量加大后,带钢表面会出现水聚集现象,进而导致钢带表面不均匀冷却,在钢带冷却速度快的区域,经常伴有“红条斑”。对“红条斑”处横向取样进行硬度测量,测量结果显示“红条斑”处硬度值较低,可见水喷淋冷却方式会导致带钢冷却不均。在实际生产中,即使水喷淋系统喷射均匀,带钢实际整体冷却也并不均匀,这是因为喷在钢带中部的水会流向带钢边部,致使边部冷却速率加快。生产中通过修正各段喷淋管上喷嘴的喷射方向及喷射压力,将带钢冷却不均区域减少至20 mm 以内,以尽量保证钢板冷却趋于均匀,在保证冷轧成品板形的同时改善边部裂口的产生。

1.3 切边质量对边裂影响

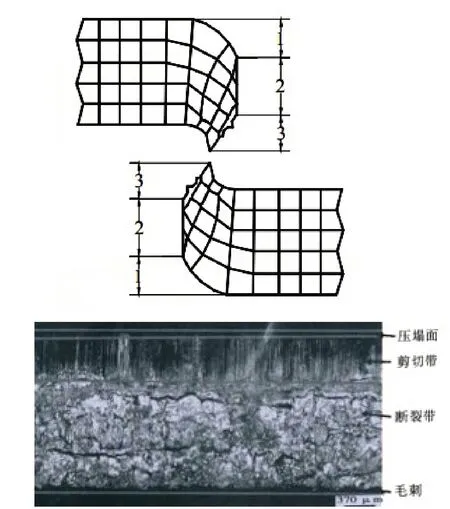

设置在常化机组酸洗段后的圆盘剪在剪切无取向高牌号硅钢时,板材经过弹性变形、塑性变形和断裂3 个阶段。剪切后的断面形貌特征如图2 所示,剪切断口包含撕断面、剪切面、断裂区、毛刺。当调整圆盘剪剪刃间隙值超过其设计值,会导致剪切时搭接量变大,使受剪切带钢边部外侧的上刀片剪切分力增加,致使在圆盘剪刀刃处没有达到屈服极限的断裂带部分产生应力集中点,进而致使断裂区产生小裂纹。

图2 硅钢热板剪切后形貌

剪切过程中带钢边部的断裂区由于发生塑性变形而产生加工硬化,造成该区域变形抗力增加,进而使断裂区塑性大幅下降,断裂区的变化进一步导致冷轧过程中裂纹的产生。断裂区中微裂纹和硬化层的存在,在轧制过程中引起应力集中的产生,进而导致在轧制的过程中产生边裂。因此,圆盘剪的尺寸精度、剪刃间隙以及剪刃重合量的设定是决定带钢剪切质量的重要因素。选定圆盘剪尺寸,设定好圆盘剪剪刃隙和剪刃重合量在一定程度上可以改善切边后带钢切边质量,甚至可以避免边裂的产生。

1.4 冷轧工艺对边裂影响

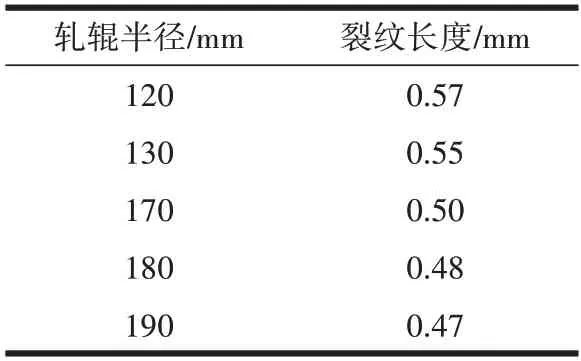

单机架轧机轧制无取向高牌号硅钢,当带钢进入轧制区时,带钢边部有裂口部位的尖端应力会增大,进而在裂口尖端沿轧制方向前侧出现裂纹,随着压下率的不断增大,裂纹继续扩展,同时在裂口尖端另一侧也出现一条裂纹。轧制时使用不同的工作辊辊径,轧后边裂缺口形貌不同。随着工作辊半径的增大,裂纹尺寸逐渐减小,如表2所列。

表2 裂纹长度随轧辊半径的变化

这说明选择大直径的工作辊进行轧制可以控制带钢边部裂纹的扩大。轧制时使用不同摩擦因数,轧制后带钢边部损伤分布情况不同,研究表明沿着轧制方向上缺口前侧的裂纹比后倒裂纹更容易产生,当摩擦因数增大两侧的裂纹长度也随之增加如表3。

表3 裂纹长度随摩擦因数的变化

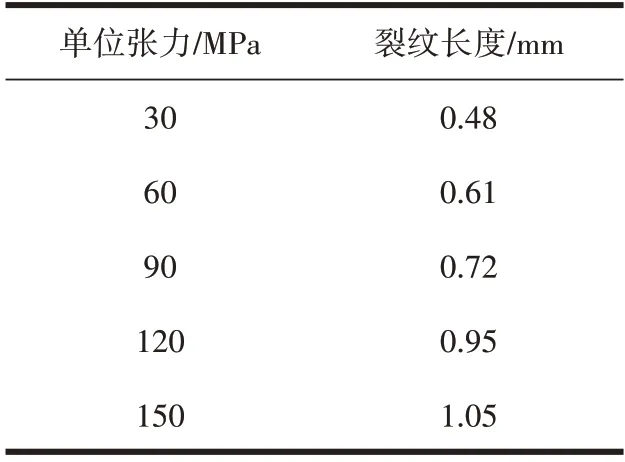

轧制时使用不同单位张力,轧制后边裂随着张力的增加损伤带的分布发生变化,在没有张力时,虽然会产生微裂纹,但其长度很短,伴随单位张力增大,裂纹尺寸也会迅速增大如表4。

表4 裂纹长度随单位张力的变化

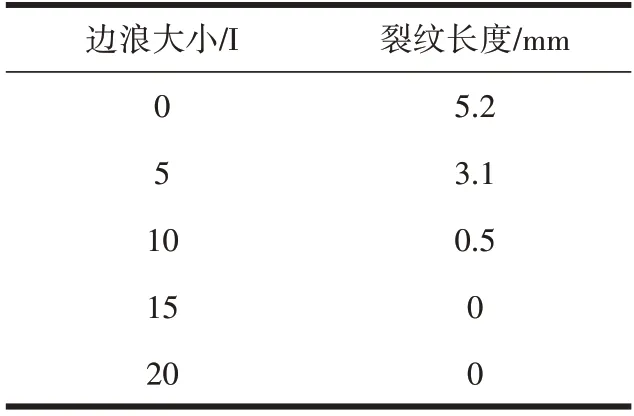

除了轧辊辊径、摩擦系数、单位张力对边裂有影响外,轧制浪形对边裂的产生也有一定的影响。为了减少张力对带钢边部的拉应力作用,在轧制时通过改变弯辊力的设定,使带钢产生一定的边浪。通过在单机架轧机的多轮高牌号轧制试验对比如表5,边浪大小与边裂产生有明显的相关性。

表5 裂纹长度随边浪大小的变化

2 边裂改善措施

为减少冷轧边裂的产生,实现冷轧的高效稳定轧制,制定相应改善措施。

(1)针对不同硅含量的硅钢制定最优的常化温度,即保证产品的电磁性能,又保证冷轧后不产生边裂。

(2)针对不同硅含量的硅钢制定最优的常化冷却工艺,保证带钢宽度方向上晶粒均匀性。

(3)对不同厚度的热卷,设定好圆盘剪侧间隙和重合量,保证切边后切断面与撕断面的比例大于1/2。

(4)对冷轧工艺进行优化固化,轧制高牌号是选择合适的工作辊辊径、摩擦系数、单位张力和边浪幅度。

3 结论

(1)常化温度不同会导致再结晶晶粒的不同,大小不一的晶粒在冷轧的过程中易导致位错的产生,进而导致边部裂纹的出现。

(2)加大水喷淋控制段水量可提高冷却速度,使产品磁性能有所提高,但同时使冷却速度不均匀,易致使冷轧时发生断带事故。

(3)断裂区中微裂纹和硬化层的存在,在轧制过程中引起应力集中的产生,进而导致在轧制的过程中产生边裂。

(4)冷轧工艺中工作辊辊径、摩擦系数、单位张力和边浪幅度对边裂产生有一定影响。