热浸镀锌生产线“S型”辊涂产品钝化膜重降低方法研究

阮康康,钱意钢,孙镕强

(马鞍山钢铁股份有限公司冷轧总厂,安徽马鞍山 243000)

引言

热镀锌是提高钢材抗大气腐蚀的有效方法,但在潮湿环境中,储存或运输过程中容易产生腐蚀,使锌层表面形成白色疏松的腐蚀产物,或变成灰暗的颜色,影响外观,因此需要进行钝化处理[1]。钝化方式基本分为喷淋挤干钝化、涂覆钝化两种,其中涂覆钝化由于其膜重均匀的优势在工厂广泛应用[2]。正常涂覆钝化带钢沿垂直方向运行,但由于部分生产线受厂房空间限制,采用“S 型”辊涂方式钝化。某条热浸镀锌生产线采用“S 型”辊涂,逆涂方式生产,涂辊与取料辊扭矩较大,频繁跳电,导致产品降级,通过增加涂辊、取料辊转速可以降低扭矩,但钝化膜重大幅度增加,严重增加生产线辅料成本。

通过对“S 型”辊涂原理进行介绍,对钝化膜重较高的原因进行逐一分析,根据分析出的原因,对辊涂进行工艺参数调整和跟踪,同时将调整前后的涂辊、取料辊扭矩和钝化膜重进行比对,得到了在扭矩较小的前提下钝化膜重显著降低的调整方法。

1 “S型”辊涂原理

“S 型”辊涂通常由两根S 型转向辊、两根涂辊、两根取料辊、一根提升辊组成。

1.1 S形转向辊(1#、2#)

材质为不锈钢材质,辊面为镀铬涂层,直径1 000 mm。主要起带钢转向作用,见图1。

图1 S型辊涂形貌

1.2 提升辊

在下表涂敷辊工作位前端有一根带钢提升辊,具备液压缸驱动功能。不锈钢材质,直径355mm。

主要作用为,当下表不钝化或焊缝位置经过时,此辊将带钢位置抬起高于下表的涂覆辊。可以通过转动手轮来调整下辊位置的升降。

1.3 涂覆辊

此辊一般为聚氨酯或海帕龙材质,直径355 mm,上下表各有一根涂敷辊。

1.4 取料辊

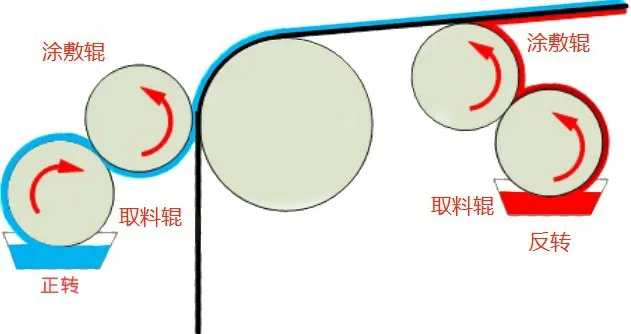

此辊一般为不锈钢材质,直径305 mm,上下表各有一根取料辊,如图2所示。

图2 取料辊与涂辊分布

2 降低钝化膜重

2.1 涂辊、取料辊转速

取料辊辊面通过在钝化液接液盘里滚动,与涂辊接触后将钝化液传递给涂辊。取料辊转速越快,带液越多,传递给涂辊的钝化液越多,同样涂辊转速越快,从取料辊上接收钝化液越多,板面钝化膜重越厚。

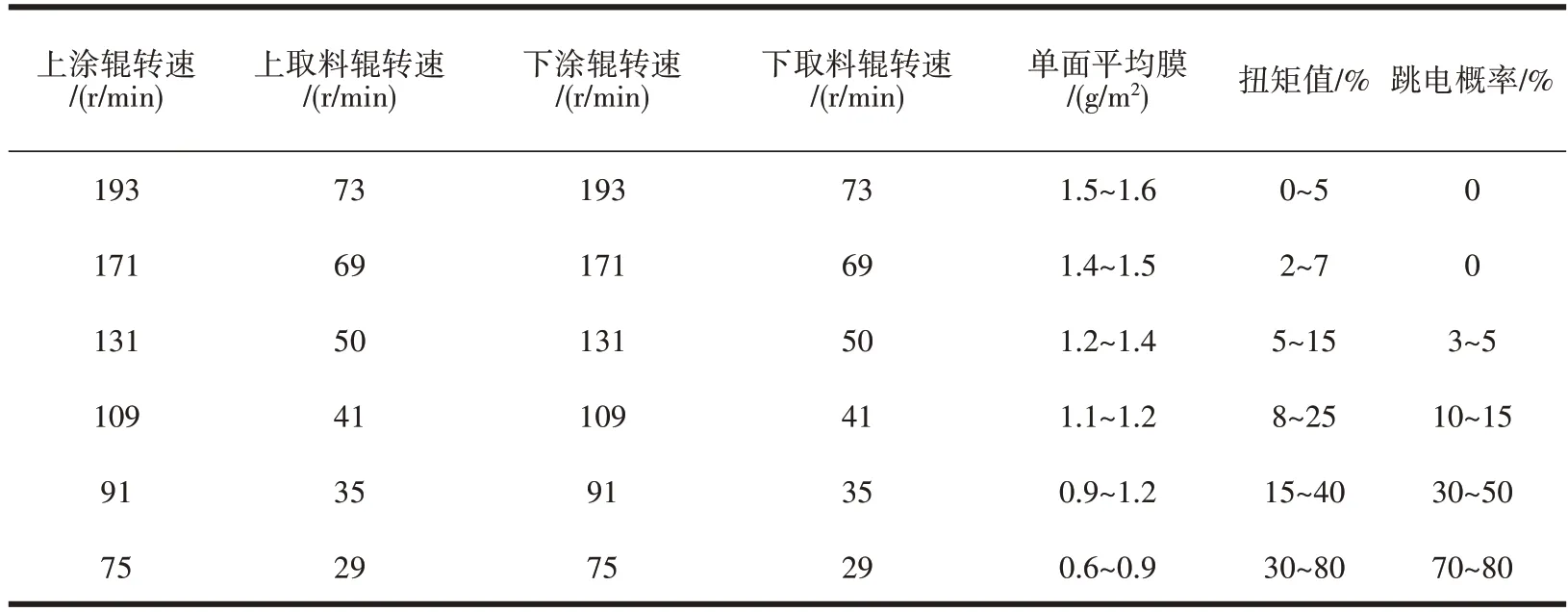

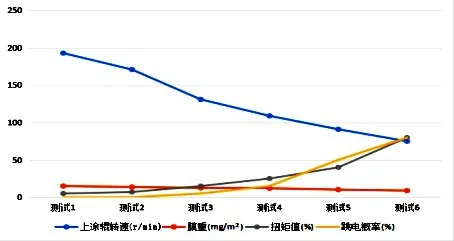

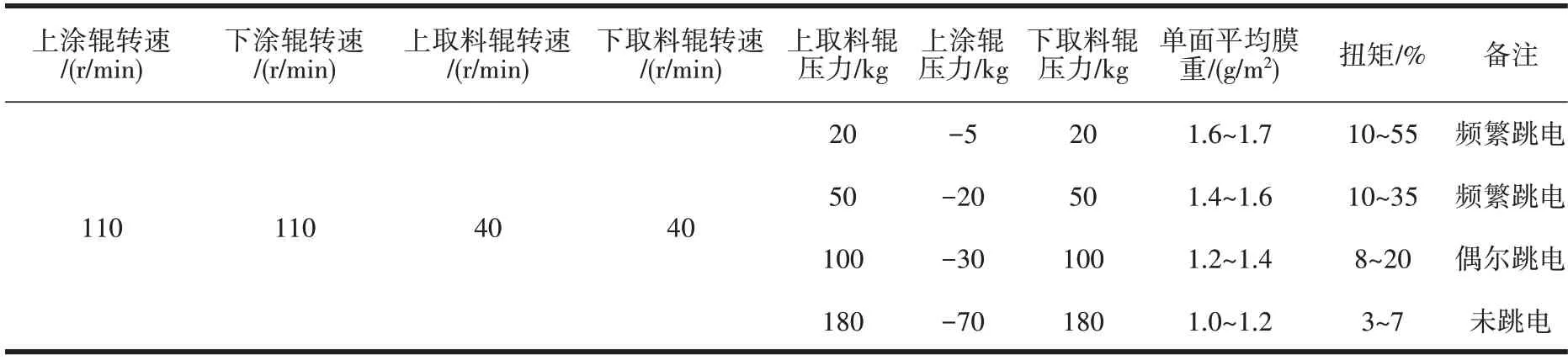

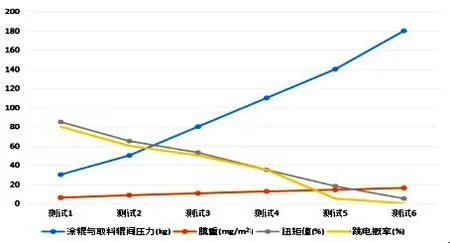

但由于采用逆涂方式钝化,与带钢接触的S 辊转动方向与涂辊相反,且S辊辊径远大于涂辊辊径,造成涂辊扭矩较大,出现跳电现象。生产线采用增加取料辊、涂辊转速的方式来降低扭矩,但会造成膜重增加,几者关系制约趋势如图3 所示。具体测试数据比对结果如表1所示。

表1 提高转速的测试数据比对结果

图3 转速与其它参数制约关系

2.2 涂辊与取料辊间压力

涂辊与取料辊间压力为正值,代表辊间压力。涂辊与带钢间压力存在正负值,正负值代表力的方向,如图4所示。

图4 涂辊与取料辊/带钢间压力

涂辊与取料辊间的压力决定涂辊辊面的带液量。通过测试,涂辊/取料辊在相同转速条件下,逐渐增加涂辊与取料辊间的压力,涂辊扭矩呈降低趋势,当压力达到180 kg 时,扭矩在3%~7%范围内波动,控制较稳定,跟踪未见跳电。几者关系制约趋势如图5所示,具体测试数据比对结果如表2所列。

表2 辊间压力改变的具体测试数据比对结果

图5 涂辊与取料辊间压力与其它参数制约关系

2.3 提升辊高度

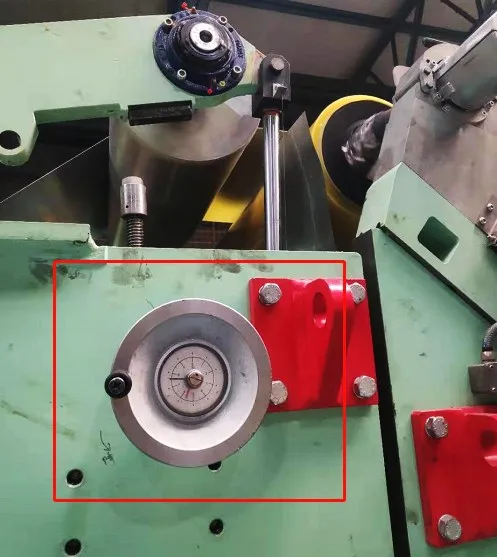

提升辊的设计功能是在每次过焊缝时将带钢顶起,防止焊缝碰伤涂辊,生产时再降低至带钢下方,不与带钢接触[3]。如图6所示。

图6 提升辊实物图

在生产中,提升辊高度的调整要结合涂辊扭矩波动的趋势进行,若辊涂投用过程中出现下涂辊扭矩较大,可通过手摇转盘,增加提升辊的下限高度,减少下涂辊与带钢的包角,可以有效降低下涂辊扭矩,同时因为带钢与涂辊接触力的减少,下表膜重随之减低。另由于下涂辊与带钢为单面线接触,当带钢板型不良存在轻微C 翘或轻微边浪时,会导致下表两侧钝化不均,此时可降低提升辊高度,增大涂辊与带钢的包角,可有效消缺。

3 结论

(1)取料辊与涂辊转速越快,钝化膜重越大,辅料成本越高,反之可以降低钝化膜重,进而降低成本,但对于S型辊涂会导致涂辊扭矩加大,增加跳电概率。

(2)取料辊与涂辊间压力越大,涂辊扭矩越低,跳电概率越小,钝化膜重越低。

(3)通过增加提升辊高度,可以减少带钢包角,降低下涂辊扭矩,同时降低下表钝化膜重。

(4)在保证涂辊扭矩小范围的前提下,使用适中的涂辊与取料辊转速,同时增加涂辊与辊间压力可有效降低钝化膜重,减少辅料成本,同时也可通过调整提升辊高度进一步保障。