锂热管开发及水平状态下启动特性试验研究

张端,许辉,张红,贺美娟

(1.南京工业大学能源科学与工程学院,南京 211816;2.南京林业大学校长办公室,南京 210037)

热管按照其工作温度可以分为低温热管、常温热管、中温热管、高温热管及超高温热管[1]。目前,绝大部分科研及生产中使用的热管工作温度都在1 300 K以下,其理论及应用研究也已经日趋完善,而关于工作温度在1 300 K以上的超高温热管的试验及研究却还有待深入。

工作温度在750 K以上的热管普遍使用碱金属作为工质,比如钠Na、钾K、锂Li、铷Rb以及铯Cs。在热管工作温度区间内,随着工作温度的升高,工作液体饱和压力也会随之升高。但热管不同于压力容器,并不能承受很高的压力,其内部压力升高到一定值之后会带来一系列安全性以及可靠性的问题。上述几种碱金属中锂的密度最小,用于循环系统耗功少,具有高的导热系数及比热,饱和蒸汽压力低,是超高温热管工作介质理想选择之一[2-3]。超高温热管由于工作温度超高,其管壳材料一般会选用能耐更高温度的稀贵金属。试验研究表明,铌基管壳材料与锂相容,可以作为高温热管及超高温热管的管壳材料[4-5]。选择管壳材料时还需根据材料的可加工性、价格等因素综合考量。几种碱金属工质的性能见表1。

表1 几种碱金属工质的性能

目前,国内外关于使用锂作为工质的超高温热管的相关研究还并不丰富,锂热管相关机理的研究亟待开展。艾邦成[6]等制作了三种不同型号的尖前缘状锂/C-103合金热管,分别通过辐射热试验和气动热试验对该尖前缘状热管的启动性能进行了研究,得出了锂热管启动温度约为860 ℃的结论。此外,在进行启动性能研究过程中,由于没有隔绝空气,导致该尖前缘状热管表面产生了大面积的氧化层。C-103合金抗氧化性能差,锂/C-103合金热管的进一步应用需要使用抗氧化涂层技术。邓代英[7]等基于“温度锋面”模型对尖前缘高温热管的启动过程进行了详细的理论分析,提出了一种可用于预测尖前缘高温热管启动过程的工程计算方法。MARTINEZ A L[8]等对钼锂热管的制造与试验情况进行了详细报告。其中,1.8 m钼锂热管采用低碳钼管作为管壳材料,端盖也使用了相同的材料。吸液芯为七层38 μm的钼/41%铼丝网,该丝网丝径为25 μm,是钼类丝网中最细的。在真空环境下采用高频感应加热的方式对该热管进行了启动性能及温度特性的研究,得出了钼锂热管的一般工作特性。

1 锂热管的开发

1.1 材料选型及结构设计

铌基材料与锂有着很好的相容性,锂热管开发的目的通常是为了超高温条件下的优良性能。因此选择熔点更高、高温下力学性能非常好的铌基合金作为管壳材料,具体牌号为Nb-1Zr。钼与锂也有着不错相容性,且钼相对于铌来说更容易被制成稠密的网状结构。因此,选择钼作为吸液芯材料,吸液芯由4层75 μm光亮钼丝网紧密堆叠而成,丝径为50 μm,采用电阻焊的方式紧贴热管内壁面,为工质的回流提供足够的毛细力。

由于铌基合金材料熔点接近2 500 ℃,远高于铁基合金的熔点,并且高温下铌基合金抗氧化能力不强,使得其加工难度比较高[9]。为了更加便于加工制造,本文锂热管结构设计为典型的圆柱状结构,管壳外径为25 mm,壁厚2.5 mm,长1 000 mm,上下端盖厚度均为5 mm。

充液率对热管的性能有着很大的影响,充液率过低,会使得热管蒸发段内出现因液体浸润不足而导致局部干涸,出现烧干现象;充液率过高,会减弱吸液芯内液体工质毛细作用力,阻碍吸液芯内工质的流动,极易在冷凝段形成液塞,导致热管在正常工作时出现性能下降的情况。按照经验,热管充液率控制在12%~20%左右比较适宜,考虑到为有芯热管且水平工作,选取20%的充液率,则最终锂充液质量为27.0 g。

1.2 锂热管制造工艺

锂热管制造的工艺过程如图1所示。锂热管主要制造工艺过程按先后顺序为管子清洗、组装焊接、真空检漏、真空高温除气和充液及封焊等[10]。

图1 锂热管制造工艺过程

总体上来说,锂热管的制造工艺和常规高温热管制造工艺相近。但应注意的是,由于管壳为铌合金材料,在高温下极易被氧化[6-9]。因此,在加工过程中应着重考虑防止氧化的问题。

图2为锂热管工质充装系统示意图。将制造好的锂热管管壳竖直放置于电加热炉中,并使用耐高温夹具对其进行固定。锂热管一边端盖提前焊接有充液管,为工质提供充装接口及通道,充液管材质与管壳材质相同。充装工质时,使用连接管路将锂热管管壳与盛有锂的容器相连接,连接管路上安装有截止阀及止回阀,以控制管路通断及防止工质回流。锂熔点为180 ℃,常温下为固态。为了保证工质可以顺利通过连接管路进入管壳,同时防止杂质气体混入工质,需要对盛有锂的容器进行加热,使固态锂转变为液态锂。因此,盛有锂的容器及工质充装管路也配备有电加热装置,以保证液态锂的流动性。工质充装过程中,管壳及锂容器温度是重要的监测量,使用精确测温装置对其进行测量,测量信号传送至计算机系统进行转换并显示。使用调压器调节工质充装温度,本文开发的锂热管工质充装温度设计为1 400 K。工质具体充装步骤如下:首先,将锂热管管壳加热到一定温度,打开阀1、阀4,抽去管壳内空气;其次,打开阀2,关闭阀4,除去锂容器内保护气体(氩气);接着,打开锂容器电加热装置,升高锂容器温度,使锂处于液态;最后,关闭阀1和阀2,打开阀3和阀4,用氩气将液态锂压入热管空腔内,待进入热管空腔内液态锂总量达到设计要求后,关闭阀4,将阀4以下充液管压扁并将其截断,同时对断口进行焊接处理,以保证管壳密封性。至此,工质充装工作全部完成。

图2 锂热管工质充装系统示意图

2 试验装置及系统

2.1 试验装置

本文建立了锂热管性能试验系统,试验系统图如图3所示。整个系统由锂热管、加热系统、惰性气体保护系统及测温系统这四部分组成。

图3 试验系统

锂热管如图4所示,锂热管由管壳、上下端盖、吸液芯及工作介质组成。管壳和上下端盖材质都是Nb-1Zr合金,热管空腔内的工作介质是碱金属元素锂,空腔设计的承压能力是0.5 MPa,理论上热管可以安全使用的最高温度是1 882.01 K。

图4 锂热管

加热系统采用电加热方式进行加热,由电源、调压器、电参数测试仪及加热炉等组成。电源为220 V、50 Hz单相电,允许通过的最大电流为32 A。调压器为10 kW接触式单相调压器,型号为TDGC2-10。电参数测量仪型号为PM9800,最大允许负载功率为12 kW,峰值功率可达到16.1 kW,精度为0.5%。加热炉为卧式电阻炉,最高使用温度为1 573 K。此外,可通过角度调节零件调整炉膛角度,角度调节范围为0°~90°。

惰性气体保护系统由氩气置换装置、不锈钢法兰、石英管等组成。

测温系统由测温线簇、数据采集仪及计算机组成。测温线簇为6根Ⅱ级K型热电偶丝测温线,最高使用温度为1 573 K。数据采集仪与计算机通过USB接口进行连接。测温系统的误差主要来自于热电偶和数据采集仪,Ⅱ级K型热电偶误差为±0.75%,数据采集仪测量温度特征值时误差为±0.3%,则系统总误差为±1.05%[11]。

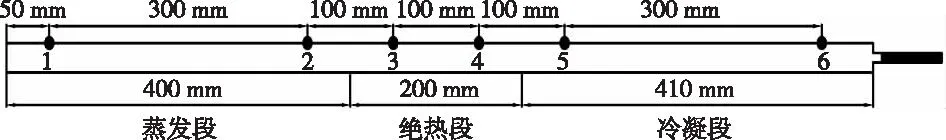

2.2 热电偶测点分布

锂热管蒸发段设计为400 mm,绝热段为200 mm,冷凝段为400 mm。锂热管轴向热电偶测点分布如图5所示,在距离锂热管下端盖外表面50 mm、350 mm、450 mm、550 mm、650 mm和950 mm处布置6个热电偶测点,且6个测点均处于同一条素线上。

图5 锂热管轴向温度测点分布

2.3 锂热管传热性能评定指标

锂热管总热阻R是衡量其传热性能的重要指标[12-13],其定义式如下:

(1)

式(1)中,Δt为锂热管的轴向温差,℃;Q为锂热管的传热功率,W。

锂热管蒸发段、绝热段及冷凝段的内壁温分别为相应外壁温减去或加上按照一维圆筒壁面热传导[14-15]计算的温降。其中,绝热段为绝热边界条件,其沿壁面法线方向上热流量为0。由傅里叶定律,易知:绝热段内、外壁面温压也为0,即绝热段内壁温与绝热段外壁温相等。综上,蒸发段、绝热段和冷凝段的内壁温分别为:

(2)

ta,i=ta,o

(3)

(4)

式(2)、(3)和(4)中,Q、λ、le分别为蒸发段、绝热段和冷凝段内壁温,K;lc、do、di分别为蒸发段、绝热段和冷凝段外壁温,K;Q为传热功率,W;λ为管壳导热系数,W/(m·℃);le、lc分别为蒸发段和冷凝段长度,m;do、di分别为锂热管的外径和内径,m。某一时刻锂热管的轴向温差Δti为:

Δti=te,i-tc,i

(5)

锂热管壁面各测点温度取工作状态稳定后同一分钟内温度的平均值,即:

(6)

则锂热管的轴向温差Δt为蒸发段平均温度te与冷凝段平均温度tc之差:

Δti=te-tc

(7)

由于本试验加热炉隔热保温层较厚实,且试验全程监测到的加热炉壳体最高温度均低于60 ℃,故略去加热炉壳体与环境间的对流换热量,以电参数测量仪输出功率Pout作为锂热管的实际传热量Q。

3 试验结果及分析

3.1 锂热管启动特性分析

本文判断锂热管成功启动的标准有两个,且必须同时满足。第一个标准是在同一时刻锂热管各部分温度均在锂的熔点453 K之上。锂热管启动过程第一步为锂的融化,若锂热管存在局部温度低于453 K的情况,则锂热管很可能没有完全启动。第二个标准是锂热管整个空腔内形成连续稳定的锂蒸汽流。具体表现为在输入功率恒定不变的情况下,锂热管各部分温度也保持一个相对稳定的态势,即锂热管温度对时间的一阶导数无限趋近于0。本试验规定,若在同一时刻锂热管各部分温度均在453 K之上,且锂热管各测点温度保持相对稳定的时间不小于10 min,则可认为锂热管成功启动[16]。

图6为水平工作锂热管变功率温度响应曲线。试验时首先从室温下以3.0 kW的功率持续对锂热管进行2 h的加热,接着分别以3.5 kW和4.0 kW的功率对锂热管进行0.5 h和0.7 h的加热。可以明显看出,在3.0 kW的加热功率下,本文开发的锂热管在2 h内可以成功启动;且在变功率加热后,锂热管也能够在非常短的时间内达到稳态;此外,在整个持续加热过程中,锂热管在达到温度平衡后,温度曲线非常平滑。表明锂热管具有非常强的传热稳定性。

图6 水平工作锂热管变功率温度响应曲线

图7为3.0 kW加热功率下水平工作锂热管轴向温度分布情况。可以看出,在0.8 h后,锂热管温度趋于平稳,锂热管成功启动。可以知道,在从室温下开始启动时,锂热管水平工作启动时间约为0.8 h。此时,锂热管绝热段温度约为1 150 K。可以知道,本文开发的锂热管启动温度约为1 150 K。

图7 3.0 kW加热功率下水平工作锂热管轴向温度分布

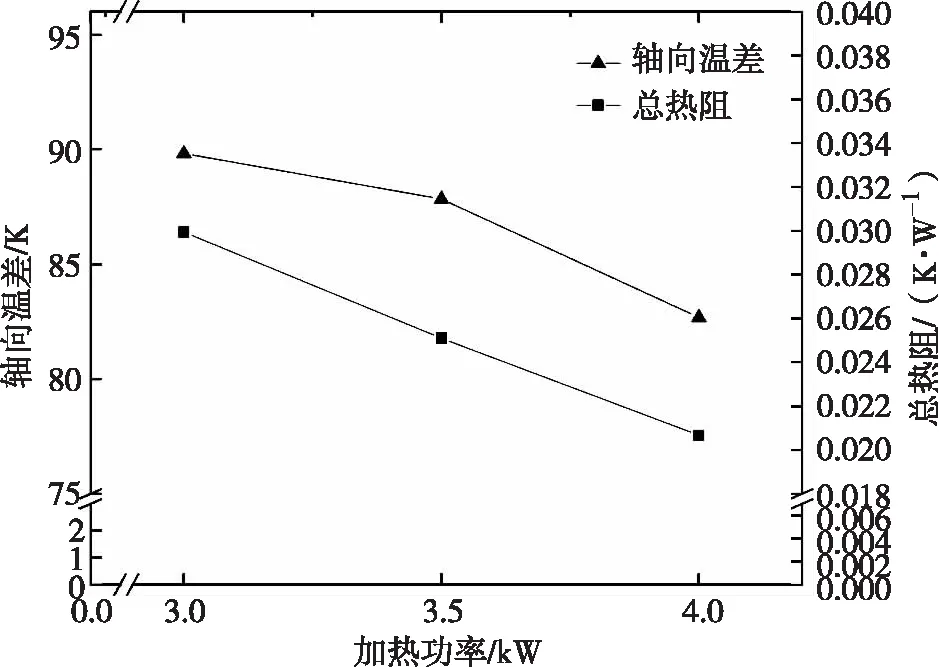

3.2 锂热管稳态传导特性

图8为水平工作稳态时锂热管轴向温度分布图。可以明显看出,水平工作时,本文开发的锂热管蒸发段(测点1、2)温度稍高,冷凝段(测点5、6)温度稍低,轴向温度分布比较均匀,具有良好的均温性。其中,在4.0 kW的加热功率下,锂热管整体均温性最好。但4.0 kW加热功率下锂热管蒸发段与绝热段的轴向温差却明显高于3.0 kW和3.5 kW加热功率下锂热管蒸发段与绝热段的轴向温差;4.0 kW加热功率下锂热管虽然具有最好的整体均温性,但蒸发段与绝热段的局部均温性却出现了下降的现象。

图8 水平工作稳态时锂热管轴向温度分布

图9所示为水平工作时不同功率下锂热管稳态轴向温差及总热阻变化情况。在3.0 kW、3.5 kW、4.0 kW加热功率下,锂热管轴向温差分别为89.81 K、87.84 K、82.67 K,表明本文开发的锂热管均温性良好。此外,由图9可知,随着加热功率的增大,锂热管轴向温差和总热阻也会随之减小;其中,总热阻会随着加热功率线性增大而线性减小,表明锂热管均温性会随着加热功率的增大而得到显著的提升。

图9 水平工作时不同功率下锂热管稳态轴向温差及总热阻变化情况

4 结语

本文通过对水平状态下锂热管整体热响应过程的试验分析,得出了水平状态下锂热管的传热特性规律,具体如下:

(1)本文开发的锂热管水平状态下启动过程平稳,不会出现断崖式的温度上升或下降现象,具有较好的启动性能,且达到稳态时均温性良好,具备了超高温条件下高效传热的条件。

(2)水平状态下锂热管热响应时间短,在变功率加热后,锂热管也能够在非常短的时间内达到稳态,且响应过程温度变化平稳,具有较强的传热稳定性。

(3)在传热功率为3.0 kW时,水平状态下锂热管约在0.8 h后开始从非稳态转变为稳态;此时,锂热管整体温度均匀且绝热段维持在1 150 K左右,故水平状态下锂热管启动温度约为1 150 K。