多元协效阻燃剂对EVA/LDPE复合材料性能的影响

刘子利,吴晨颖,刘希琴,魏东博,包金芳,朱 俊,陈新祥

(1.南京航空航天大学 材料科学与技术学院,江苏 南京 210016;2.常熟中联光电新材料有限责任公司,江苏 常熟 215542;3.江苏中利集团股份有限公司,江苏 常熟 215542)

0 引言

聚乙烯乙酸乙烯酯/低密度聚乙烯(EVA/LDPE)共混物具有良好的高电阻特性和加工性能,但因其高脂肪烃的结构燃点低,所以对其进行无卤无机阻燃改性是当前重要的研究方向。高效环保的氢氧化物无机填充型阻燃剂因其较好的经济性和易于投入批量生产等优势而获得广泛应用[1-3]。氢氧化铝(ATH)的起始热分解温度为180~200℃,在热解过程中大量吸热并不断释放出结晶水(质量分数为34.6%),因而在加工温度低的EVA/LDPE阻燃产品生产中获得广泛的应用,但ATH用量达到60%或150份以上才能达到阻燃效果的要求[4-8]。由于ATH阻燃剂与基体相容性差,易导致基体粒子团聚,虽然对其表面改性或者在共混或螺杆挤出时加入分散剂、增容剂可以促进ATH与基体结合,但添加大量的ATH微粉会限制基体高分子链的运动,降低复合材料的断裂伸长率和拉伸强度(60%和9 MPa以下)。采用纳米级氢氧化物可大幅减少添加量并使复合材料获得良好的力学性能和阻燃性能,但纳米氢氧化物粉体制造成本较高,而且存在严重的团聚问题,难以在树脂基体中分散均匀,不能充分发挥其应有的优势,无法在规模化工业生产中获得应用[2-3,5-6,8-10]。

碱式硫酸镁(MHSH)晶须强度模量高,具有与氢氧化物类似的热降解吸热和释放结晶水的过程,MHSH晶须作为阻燃填料和增强体在聚乙烯(PE)、EVA、聚丙烯(PP)、丙烯腈丁二烯苯乙烯(ABS)、硅橡胶等树脂基材料的增韧阻燃应用已有较多的研究[9-16]。有研究表明,尽管MHSH晶须的加入能够显著提升EVA/LDPE复合材料的阻燃性能,但MHSH晶须和ATH混合加入却降低了复合材料的拉伸性能,特别是断裂伸长率[2,9]。微胶囊红磷(MRP)是一种高效低毒低烟的环境友好型阻燃剂,克服了红磷本身易吸湿受潮、易氧化、长时间接触空气会放出剧毒的磷化氢气体、与树脂相容性差等缺点,与ATH、氢氧化镁及MHSH协同改性LDPE、EVA、聚苯乙烯、聚丙烯和硅橡胶等材料表现出较好的阻燃效果[10,14,16-19]。作为常用的阻燃剂,硼酸锌(zinc borate,简称ZnB)和硼砂与氢氧化物、膨胀型阻燃剂、磷系阻燃剂等混合使用在提高各种树脂基复合材料的阻燃性能上也具有非常好的效果[20-21]。

本研究在MHSH和ATH填充EVA/LDPE共混物的基础上,分别添加硼砂、ZnB和MRP制备多元协效阻燃的EVA/LDPE复合材料,研究含MHSH晶须多元协效阻燃剂对EVA/LDPE复合材料阻燃性能、力学性能和电学性能的影响。

1 实验

1.1 原材料

EVA原料为台湾台塑工业股份有限公司生产,其型号为7470M,熔融指数为7.5 g/10 min(ASTM D-1238,100℃,1.2 kg),其中乙酸乙烯质量分数为26%;LDPE为中煤集团陕西榆林能源化工有限公司生产,其型号为7042,熔融指数为2.0 g/10 min(ASTM D-1238,100℃ 1.2 kg);增容剂采用江苏佳易容相容剂有限公司生产的马来酸酐接枝聚乙烯(PE-g-MA),其型号为211LM,马来酸酐接枝率为0.5%;采用上海尚瑞格塑胶有限公司生产的型号为S2503的硅酮母粒,用以提高树脂在共混过程中的流动和脱模性能;抗氧化剂为北京极易化工有限公司生产,其型号为1010,共混中加入的黑色母由青岛威东科橡塑科技有限公司生产;N,N-亚乙基双脂肪酰胺接枝物由常熟中联光电新材料有限责任公司提供,其型号为TAS2A,熔点为65℃;ATH由山东中顺新材料科技有限公司生产,其型号为100;MHSH晶须由上海峰竺复合新材料科技有限公司提供 ,其型号为 NP-YW1,分子式为 MgSO4·5Mg(OH)2·3H2O,表观密度为 2.3 g/cm3,直径为1.0 μm,长度为10~60 μm,长径比为30~40;MRP由上海卓聿化工有限公司提供,其型号为RP-85;ZnB由济南森诺新材料科技有限公司提供,其型号为SN-303;硼砂为工业级产品。

1.2 仪器设备

转矩流变仪,XSS-300型,上海科创橡塑机械设备有限公司;开放式炼胶机,X(S)K-160型,上海双翼橡塑机械设备有限公司;冷压平板硫化机,QLB-50型,泰州祥兴橡塑机械有限公司;热分析仪,209F3型,德国Netzsch公司;氧指数仪,YH-8990型,东莞越华电子科技有限公司;锥形量热仪,FTT-134型,英国FTT公司;扫描电子显微镜,HitachiS-4800型,日本日立公司;拉伸试验机,JH-10KN型,上海简户仪器设备有限公司;邵氏硬度计,LX-A型,上海六菱仪器厂;高阻计,ZC-90E型,上海太欧电子有限公司;交流介质强度试验仪,ADT-5/50型,上海蓝波高电压技术设备有限公司。

1.3 试样制备

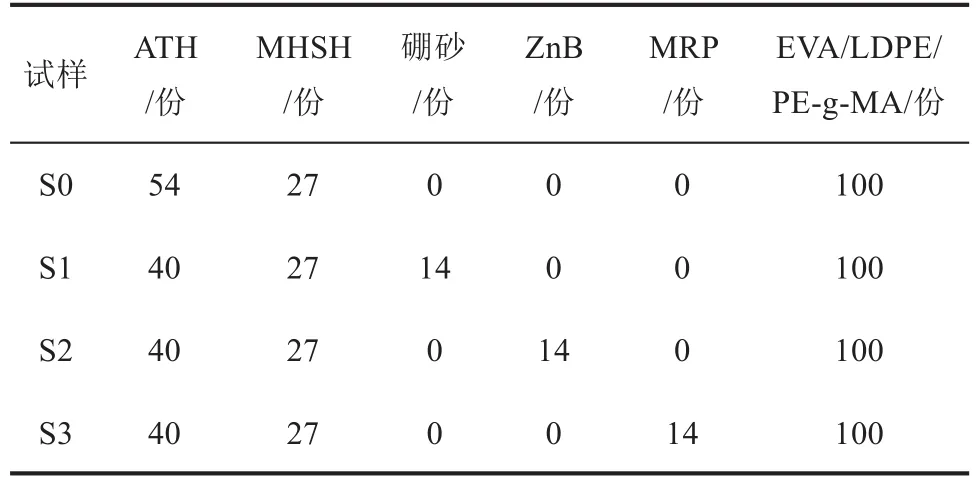

在MHSH晶须和ATH填充EVA/LDPE共混物的基础上,分别添加硼砂、ZnB和MRP以部分取代ATH,从而制备多元协效阻燃EVA/LDPE复合材料。采用转矩流变仪按表1所述配比进行共融混料,EVA/LDPE/PE-g-MA基体材料的质量份数之比为75∶15∶10。S0为添加ATH和MHSH晶须的对照组试样(成分接近文献[2]和文献[9]中的B2试样),S1、S2和S3表示在保持阻燃剂添加量不变的情况下,分别添加14份的硼砂、ZnB和MRP制备的含MHSH晶须多元协效阻燃EVA/LDPE复合材料试样。所有试样均含有0.5份抗氧剂1010、2份硅酮母粒、1份TAS-2A和2份黑色母。

表1 多元协效阻燃EVA/LDPE复合材料的组成Tab 1 Compositions of EVA/LDPE composites with multicomponent synergistic flame retardant

开启转矩流变仪,将3个加热区预热至145℃,按表1所述配比称取EVA共聚物母粒、LDPE母粒、PE-g-MA母粒和黑色母粒预混合,然后由喂料斗倒入转矩流变仪转子腔内,以40 r/min的转速搅拌1~3 min将基体物料混合均匀。按表1所述配比称取ATH、MHSH、润滑剂硅酮母粒、抗氧剂1010、TAS-2A,预混合后由喂料斗倒入转矩流变仪转子腔中,搅拌共混30 min,使组分充分混合均匀。停止转矩流变仪,打开转子腔,取出混料在开放式炼胶机上,温度为100℃下热压成片状样品。

采用平板硫化机制备厚度为1~3 mm的平板试样。将开放式炼胶机上热压成的片状样品剪下足够分量放入压制模具中在175℃下进行压制(标准压制铁板模具厚度为1、2、3 mm),然后放入冷压平板硫化机上冷压4 min,将铁板模具中的平板标准试样取出后放在冲片机上制备出所需尺寸的待测样品。

1.4 性能表征

EVA/LDPE复合材料的热稳定性能采用热分析仪测试,样品质量为6 mg,在氮气气氛下以20℃/min的升温速率从室温加热至800℃;极限氧指数(LOI),按照ASTM D2863采用氧指数仪测试,试样尺寸为150 mm×(6.5±0.5)mm×3 mm;燃烧性能根据ASTM 1354-04a采用锥形量热仪(CCT)测试,试样尺寸为(100±10)mm×(100±10)mm×3 mm,热流密度为25 kW/m2;采用HitachiS-4800型扫描电子显微镜及其附带的能谱分析(EDS)观察极限氧指数实验后试样头部燃烧残留产物形貌和成分分布;采用拉伸实验机按照GB/T 1040.3—2006测试复合材料的拉伸强度和断裂伸长率,拉伸速率为250 mm/min,标距为20 mm;邵氏硬度根据GB/T 2411—2008测试;复合材料电阻值采用高阻计按照GB/T 1410—2006测试,试样尺寸为Φ50 mm,厚度为1 mm的圆片;复合材料电气强度采用交流介质强度实验仪根据GB/T 1408.1—2016测试。

2 结果与讨论

2.1 EVA/LDPE复合材料的热稳定性

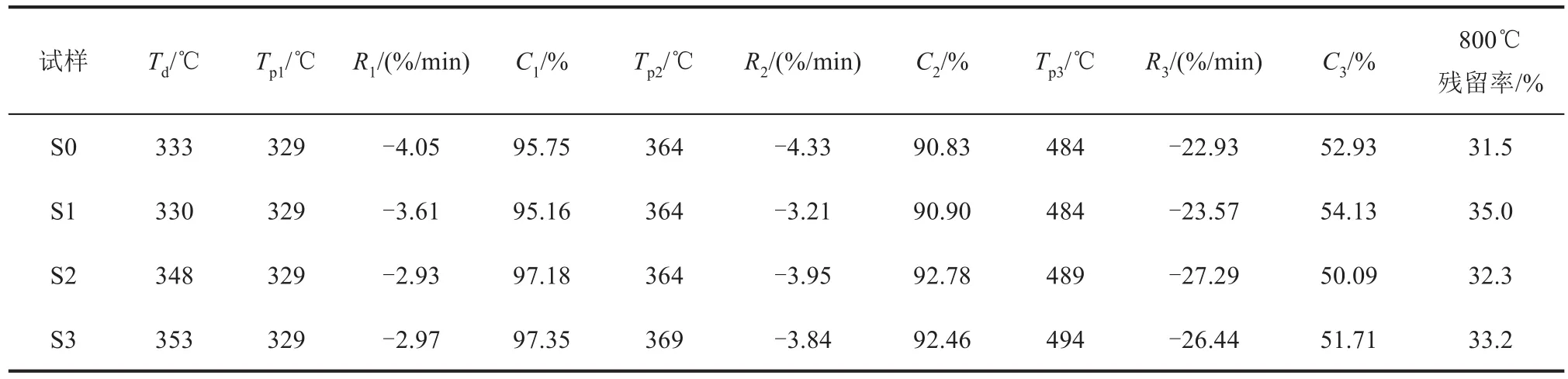

图1为EVA/LDPE复合材料热重测试的TGA曲线和DTG曲线,复合材料的初始分解温度(Td)、失重峰值温度(Tp1,Tp2,Tp3)与对应的质量变化速率(R1,R2,R3,其绝对值为失重速率)和质量残留率(C1,C2,C3)、800℃下的残留率数据列于表2。从图1和表2可以看出,所有试样的TGA曲线热降解趋势相同,表明在混合MHSH晶须和ATH基础上分别添加硼砂、ZnB和MRP没有改变复合材料的主要热降解过程。S3试样的初始分解温度Td最高,S1试样的Td最低。S1试样的3个失重速率峰值温度Tp均与S0试样的Tp相同,S2试样的Tp3温度比S0提高了5℃,而S3试样的Tp2和Tp3比S0试样分别提高了5℃和10℃,即加入ZnB和MRP均提升了复合材料的热稳定性,但加入MRP的效果更好。

表2 EVA/LDPE复合材料试样热重实验的特征数据Tab.2 Characteristic data of thermogravimetric test of EVA/LDPE composite samples

图1 EVA/LDPE复合材料热重测试TGA曲线和DTG曲线Fig.1 TGA and DTG curves of EVA/LDPE composites

尽管S1试样的800℃残留率最高,S0试样的残留率最低,但对比S1与S0试样的热重实验结果可以看出,S1试样在加热过程的初期(低于320℃)失重速率最高(图1(b)),在Tp1时的质量残留率C1最小,此后其失重速率变小并在Tp2时最低,其原因可能是硼砂(Na2B4O7·10H2O)在60℃较快失去8个结晶水并在320℃时失去全部结晶水,从而导致复合材料在较低温度下分解、热稳定性降低[2]。与S0试样相比,S2和S3试样在Tp1和Tp2温度下的失重速度均较低并且在整个实验温度范围内质量残留率都较高,复合材料的热稳定性更好。

2.2 EVA/LDPE复合材料的阻燃性能

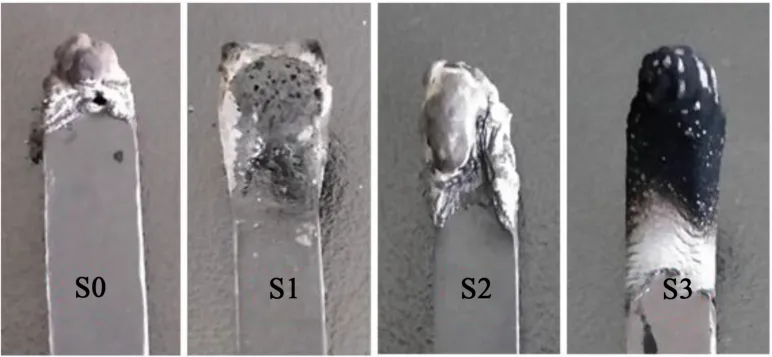

经测试,S0、S1、S2、S3复合材料试样的LOI值分别为26.4%、26.3%、26.8%和28.4%,表明加入硼砂和ZnB对极限氧指数的提升效果较小,而MRP的加入对复合体系氧指数有明显提升。图2为EVA/LDPE复合材料试样LOI测试后的数码照片。从图2可以看出,S0试样头部燃烧残余呈现鼓起的泡状,炭层连续性不好,容易脱落;S1试样头部表层是灰状物并连接着黑色的未燃烧区域,由于硼砂在较低温度会发生大量失水导致燃烧时材料内部发生剧烈的膨胀,火焰极易穿透蔓延到下面未完全燃烧的材料部分,破坏了表面燃烧新形成的炭层连续性而形成多孔的形貌;S2试样燃烧头部的残余物较为连续,残余物量比试样S0更多,并且炭层部分比S0更加牢固,燃烧时的滴落现象改善;S3试样燃烧过程持续时间较短,没有观察到燃烧滴落现象的出现,样条燃烧头部与未点燃区域连接性较好,燃烧后部分表面呈现黑色连续炭层,表面致密没有孔洞。

图2 EVA/LDPE复合材料试样LOI测试后的数码照片Fig.2 Digital photos of EVA/LDPE composites after LOI test

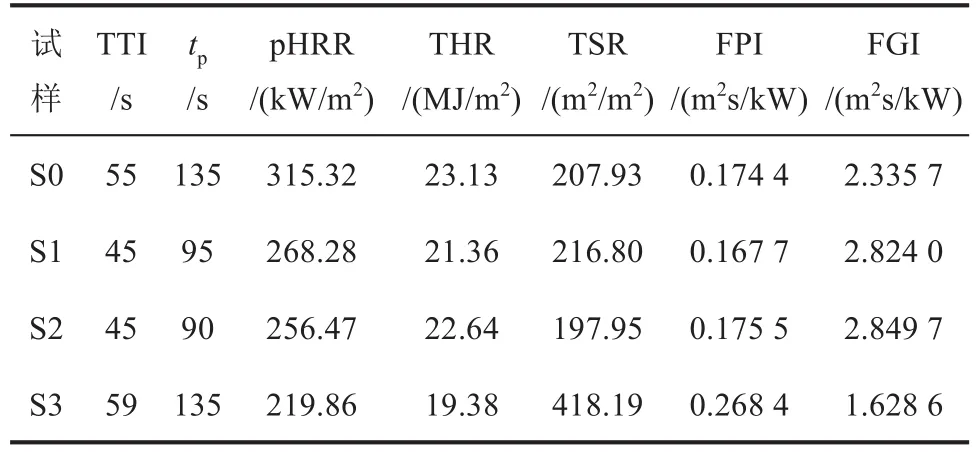

热释放率(HRR)曲线、HRR峰值(pHRR)、总热释放(THR)曲线、点燃时间(TTI)、总烟释放(TSR)曲线是评估材料防火安全性最有效的参数。图3为EVA/LDPE复合材料试样CCT测试的HRR和THR曲线,实验数据如表3所示。从图3和表3可以看出,所有试样的HRR曲线均出现了多峰的特征,S0试样曲线的pHRR最高,为315.32 kW/m2,S3试样的pHRR最低,为219.86 kW/m2,比未加MRP的S0试样降低了30.3%;在THR曲线中,S0的总热释放值(THR)为23.13 MJ/m2,S1、S2和S3的THR分别为21.36、22.64、19.38 MJ/m2,S3曲线变化较平缓并且燃烧结束时最终热释放值最低,表明S3试样燃烧剧烈程度最低。S0试样的TTI与达到pHRR的时间(tp)分别为55 s和135 s,S1、S2试样的TTI均为45 s,tp分别为95 s和90 s,表明S1和S2试样点燃过程和整体燃烧阶段提前,而S3试样的TTI滞后至59 s,但tp与S0试样保持一致。在TSR中,只有S2试样有所下降,S1和S3试样都出现了上升,其中S3达到了418.19 m2/m2,其主要原因是红磷燃烧时氧化或分解产生的挥发性磷活性自由基产物(P·、PO·、PO2·和HPO·)清除了火焰中的H·和HO·等活性自由基,导致链式反应难以进行,造成挥发性气体不完全燃烧和烟气释放量增加[2,10,17]。TSR不是一个孤立的静态量,需要通过热释放过程、生烟速率等指标综合来看。火势增长指数(FGI,其值为pHRR/tp)和防火性能指数(FPI,其值为TTI/pHRR)用于比较火灾燃烧过程中的安全性能,FGI越小,FPI越大,说明材料越不易燃,安全性高。添加硼砂和ZnB虽然可以降低S1和S2试样的THR值,但是tp缩短会导致火势增长较快,FGI值增大,而添加MRP对S3材料的tp没有影响,降低了pHRR,使S3试样的FGI明显降低至最小值1.628 6,同时FPI提升至最高值0.268 4。

图3 EVA/LDPE复合材料试样的CCT测试Fig.3 CCT test of EVA/LDPE composites samples

表3 EVA/LDPE复合材料试样的CCT实验数据Tab.3 The CCT test data of EVA/LDPE composite samples

2.3 燃烧炭层组织与阻燃机理分析

图4为锥形量热仪测试后试样的锡纸包裹残留炭层宏观数码照片。从图4可以看出,S0试样燃烧残留炭层较薄且表面的孔隙较多,纵横交错的裂纹较多,残余质量小;S1试样燃烧残留炭层膨胀较为剧烈,强度不高而易破裂;S2试样残留炭层表面裂纹和孔隙相比S0试样有所减少,在燃烧阶段过程因炭层强度较低仍存在破坏现象;S3试样残留炭层的裂纹明显减少,表面连续致密,可以有效地抑制燃烧反应的进行。

图4 EVA/LDPE复合材料CCT实验后的残留炭层数码照片Fig 4 Digital photos of residual carbon layer of EVE/LDPE composites after CCT test

图5为EVA/LDPE复合材料LOI实验燃烧头部残留炭层SEM形貌。从图5可以看出,S0试样表面有许多裸露的晶须及颗粒状的物质,残留炭层缝隙较多不致密,对燃烧过程中内外部的物质和能量交换隔绝阻滞效果较差。S1试样残留炭层表面较不平整,晶须、ATH颗粒的热解产物间出现了较多深而大的孔洞(其尺寸达到10~20 μm),燃烧过程中可燃性气体和氧通过这些孔洞使氧化燃烧过程持续进行,导致LOI值较低。S1试样残留炭层中的孔洞可能是由于硼砂在较低温度下迅速的失去结晶水,燃烧表面体积迅速膨胀,释放的水蒸气冲破了燃烧表面的隔绝层后形成的,这与图4中S1试样在头部宏观数码照片中出现的许多肉眼可见的微孔现象一致。S2试样表面炭层表面较为致密,观察到的孔隙较少,原因在于ZnB(2ZnO·3B2O3·3.5H2O)在290~450℃之间会发生吸热分解(503 kJ/kg)生成水、硼酸(H3BO3)和氧化硼(B2O3),B2O3在 350℃会发生软化、500℃以上会形成流动的玻璃状粘质层铺盖在燃烧物表面并与MHSH晶须和ATH热解产物一起形成隔离炭层[2,6,20]。由于ZnB失去结晶水至形成流动的玻璃状B2O3铺盖燃烧物表面的炭层过程中有较大的温度间隔,450℃前较低温度的气相阻燃和高于500℃后的凝聚相阻燃作用使复合材料HRR曲线上出现两个峰(如图3所示),较高的凝聚相阻燃作用温度导致S2试样残留炭层表面(图5(c))看到大量裸露的晶须和颗粒状的燃烧残留物质,表明这些残留物质与玻璃状粘质层结合不够紧密。从S3试样残留炭层形貌(图5(d))可以看出,除少量零星分布外,绝大部分的晶须和颗粒状物质凹陷在表层内形成了较为连续致密的隔绝层。LOI和CCT测试结果和测试后残留物的形貌观察均表明S3试样具有最好的阻燃效果。

图5 EVA/LDPE复合材料LOI实验燃烧头部残留炭层SEM形貌Fig.5 SEM photos of residual carbon layer of EVE/LDPE composites combustion head in LOI test

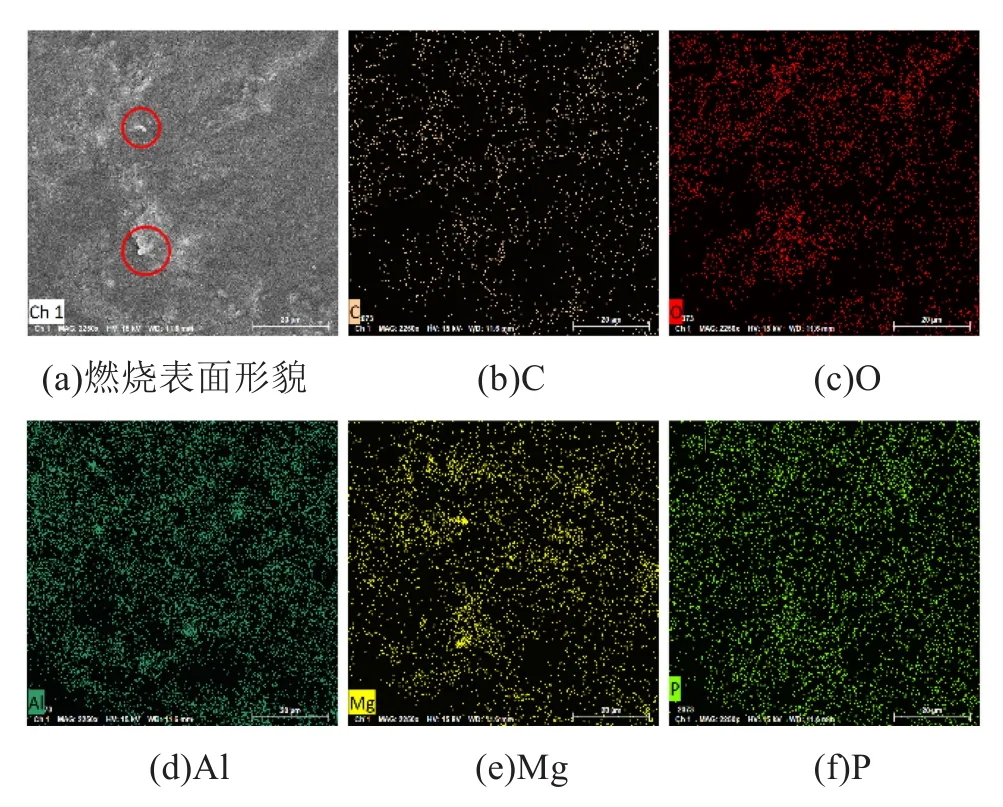

为了进一步研究MRP对致密炭层形成的影响和阻燃作用,图6给出了LOI实验后S3试样燃烧残留炭层形貌及EDS分析。从图6的残留炭层微观形貌及Mg、Al和P的元素分布特点可以看出,除了非常少量的MHSH晶须和ATH颗粒热解产物裸露残留炭层表面外,大部分热解产物都陷在炭层内部构成了一个致密隔绝层。热、可燃物和氧是支持燃烧的三要素,干扰其中的任一要素都可以中断或抑制燃烧的进行。结合LOI和CCT实验后试样残留炭层的形貌和微观分析结果,MHSH晶须、ATH和MRP协效阻燃EVA/LDPE复合材料的阻燃机理源于气相阻燃和凝聚相阻燃的协同效应:在EVA/LDPE复合材料表面开始燃烧时,ATH热解为Al2O3,MHSH晶须在20~273℃、275~353℃和356~473℃受热分解分别失去结晶水和水分子形成MgSO4·5Mg(OH)2·2H2O、MgSO4·5Mg(OH)2和配位化学物MgSO4·5MgO,MgSO4·5MgO 在 910~1 081℃温度范围内进一步完全分解成为晶须状的氧化镁[2,9,15]。文献[10]和[11]研究表明,MgSO4·5Mg(OH)2热解失去水分子的产物为MgSO4和MgO,复合材料燃烧后MHSH的热解产物为MgO[16]。结合图1所示的复合材料热重实验结果,本研究认为炭层中晶须状的MHSH热解产物应是MgSO4·5MgO和最终分解产物MgO的混合物。ATH和MHSH晶须的多级吸热分解降低了可燃物表面的温度,释放的水蒸气稀释了EVA/LDPE基体受热分解释放的可燃性气体。MHSH晶须热解产物继承了晶须原来的形态,随着燃烧过程的进行堆积交错形成网状结构,在网格内分布着Al2O3颗粒。炭层中晶须、ATH颗粒热解产物的网状结构具有“迷宫效应”,延长了可燃性气体穿过达到外部燃烧区域的路径。因此,MHSH、ATH在燃烧过程中起到了气相阻燃的作用[2,9-10,15-16]。在燃烧过程中MHSH、ATH热解产物有效催化燃烧树脂基体成炭,加快炭层形成[2-3,9]。与此同时,燃烧表面的MRP在400~450℃的温度下解聚形成白磷,白磷氧化生成P2O5,P2O5与ATH、MHSH晶须分解释放的水在燃烧表面形成了强脱水性磷酸、焦磷酸、聚磷酸等玻璃状的流动物质。这些玻璃状的流动物质在水蒸气等高温气体和热能推动下在燃烧表面流动并加速基体碳化,不但填充了晶须网格间孔隙,而且与晶须、ATH颗粒的热解产物反应生成高熔点的铝和镁的磷酸盐(如图6所示),从而将炭层中松散的Al2O3颗粒和MHSH晶须热解产物粘结在一起,在燃烧基体表面搭建起致密稳定的阻隔炭层(如图5(d)~6所示),有效隔绝了内外物质的交换和热的传导,阻止了链式燃烧反应进行,TTI和tp值增大,pHRR大幅减小。因此,3种阻燃剂协同作用表现出优异的凝聚相阻燃效果[2,10,16-19]。

图6 LOI实验后S3试样燃烧残留炭层形貌及EDS分析Fig.6 Morphology and EDS analysis of combustion carbon layer in S3 sample after LOI test

2.4 EVA/LDPE复合材料的力学性能与电学性能

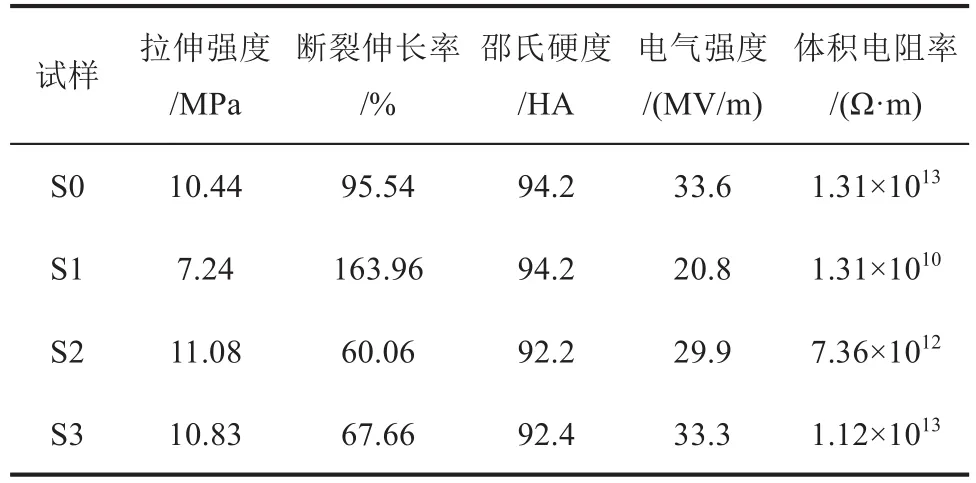

EVA/LDPE复合材料试样的力学性能和电学性能测试结果如表4所示。

表4 EVA/LDPE复合材料试样的力学性能和电学性能Tab.4 Mechanical and electrical properties of EVE/LDPE composite samples

从表4可以看出,S0试样的拉伸强度和断裂伸长率分别为10.44 MPa和95.54%,添加硼砂的S1试样拉伸强度降低至7.24 MPa,断裂伸长率提升至163.96%,引入ZnB、MRP的S2、S3试样拉伸强度略微提升至11.08 MPa和10.83 MPa,断裂伸长率却大幅降低至60.06%和67.66%。与S0试样相比,硼砂的加入对S1试样的邵氏硬度无影响,S2、S3试样的邵氏硬度略有下降,表明ZnB和MRP的加入对硬度的提升效果不如ATH。S0和S3试样表现出良好的电绝缘性能,S3试样的电气强度和体积电阻率分别为33.3 MV/m和1.12×1013Ω·m。S2试样的电气强度和体积电阻率略有降低。S1试样的电气强度和体积电阻率出现了明显的下降,其原因在于硼砂在共混过程中分散性差而导致分布不均匀,在高电压下对电荷迁移速度的限制减弱,基团之间载流子导电概率增加,引起绝缘性能降低。

3 结论

(1)在混合MHSH晶须和ATH基础上添加硼酸制备的EVA/LDPE复合材料S1试样尽管800℃残留率最高,但初始分解温度Td最低。添加ZnB和MRP对复合材料的影响作用相似,其中添加MRP试样的Td、Tp2、Tp3温度和 800℃残留率显著提高,热稳定性最好。

(2)与对照组和添加硼砂和ZnB试样相比,添加MRP对提高EVA/LDPE复合材料的阻燃性能具有最佳效果,其pHRR和THR值分别降低至219.86 kW/m2、19.38 MJ/m2,点燃时间 TTI和极限氧指数LOI值提高至59 s、28.4%,样条无熔融滴落现象,炭层连续致密。MRP、MHSH晶须、ATH的协效阻燃复合材料的机理源于气相阻燃和凝聚相阻燃的协同效应。

(3)硼砂的引入大幅降低了EVA/LDPE复合材料的拉伸强度,断裂伸长率有所提高。添加MRP、ZnB对复合材料的拉伸强度和邵氏硬度影响较小,但降低了复合材料的断裂伸长率。添加MRP的EVA/LDPE复合材料试样具有良好的电绝缘性能,电气强度和体积电阻率分别为33.3 MV/m和1.12×1013Ω·m。