国内谷物联合收获机割台智能化现状与发展研究*

刘华伟,张萍,杨晓慧,邓玉杰,李柯莹,张国海

(山东理工大学农业工程与食品科学学院,山东淄博,255000)

0 引言

国内农业机械技术不断进步,使得玉米、小麦、大豆的种植规模在逐年扩大,联合收获机逐步由中小型向大型化、智能化和功能复合化发展。为满足收获需求,适应收获质量要求,减少工作强度,联合收获机的持有量及投入量逐年增加。随着联合收获机整体硬件设施的创新力度加大,各部分装置研发也取得较大进展,收割装置作为收获机完成收获作业重要部分,国内学者不断改进割台结构,研发新型割台,大力推动收获机割台从基本机械化向智能化、多功能、大功率和节能化发展,以此增加割台适应性、可靠性和控制性[1-9]。在农业机械高质量发展的同时,开展割台进行低损高效智能化研究,对提升联合收获机操作性能,提高联合收获机作业质量和减少收获损失有重要意义。

本文从割台仿形和高度控制系统发展、关键部件控制系统和割台整体控制系统研究现状进行综述,总结了国内割台存在的问题及不足,旨在为联合收获机割台智能化发展提供参考。

1 割台组成及工作原理

谷物联合收获机采用联合收获法,能够一次性完成切割、脱粒、分离、清选和集粮等工作。割台是联合收获机主要工作部分,它由分禾器、切割器、拨禾装置、输送装置组成。其中拨禾装置分为拨禾轮和扶禾器;切割器根据结构及工作原理分为往复式和回转式两种,其中往复式切割器在谷物联合收获机上应用最为广泛。

根据割台台面位置,割台形式分为卧式和立式,卧式收获机割台用于收获小麦、大豆等作物,立式收获机割台多用于收获玉米等作物。割台作为收获机收割装置,在作业过程中,分禾器首先将作物划入切割区域,其次拨禾器将作物拨送至切割器,最后被切割的作物在螺旋输送装置的引导下,通过割台进入脱粒装置进行脱粒[10-11]。

2 割台仿形和高度控制系统发展研究

割台仿形和高度自适应研究是目前国内学者研究热点,研究主要从割台仿形和高度控制的方式、割台高度测量方法和割台高度控制系统的控制方法及算法的应用与研究三方面进行,实现了智能化程度由低到高的变化。通过研发割台高度控制系统、改进割台仿形装置,实现有效控制割台收获作业姿态,能够减少在收获过程中因割台高度不当造成的割台损失,提高割台高度控制能力和仿形效果,以适应不同作物和不同工况下的收获作业需求。目前国内主要采用机械控制、液压控制、电液控制三种方式进行割台仿形和高度控制;运用基于图像处理、超声波测距和选用多种传感器进行割台高度测量是主要测量方法;控制方法及算法的选择既有应用传统算法的模糊控制等方法的研究,也有新控制方法在割台高度控制系统上的应用[12]。

2.1 割台仿形和高度控制方式研究

国内割台高度控制方式以机械控制、液压控制、电液控制方式三类为主,三种控制方式在结构以及控制方式上存在不同。传统机械控制方式结构相对简单,在高度设定上难度较大;液压控制及电液控制均以液压系统为执行装置,控制能力较高,但组成结构更加复杂。其中电液控制方式是在液压系统基础上搭配地面仿形拖板完成控制,此控制方式在仿形精度降低的同时提高了液压系统的仿形能力。根据目前研究及应用范围,电液控制仍具有深远研究意义和实用价值。

李青龙等[13]对比了机械式、液压式和电液控制式三种控制方式优缺点后,如图1~图3所示,以DSP为核心控制单元,研制了能够控制玉米收获机割台高度和行驶速度的新型传感式电液智能控制仿形系统,通过试验确定了在割台高度为1 500 mm,前进速度为6~8 km/h范围内损失率最低,仿形效果最佳。林连华等[14]设计了割台新型挂接机构,通过液压和计算机技术控制实现割台纵横向仿形,降低了机手劳动强度。胡焉为等[15]通过对割台结构和动力学分析,建立了数学模型,将复杂非线性系统转化为线性系统,利用输出反馈最优控制方法确定油缸伸缩控制最优解,在结构上调整了割台升降的液压驱动回路,实现了割台的纵向和横向的调整,保证了仿形效果。孟为国等[16]通过设计自动控制电控部分电路,改变传统机械高度控制的方式,用弱电控制割台升降液压控制系统,从而达到控制要求。朱剑等[17]基于嵌入式技术设计了由S3C2440芯片、超声波传感器、电液比例方向阀组成的割台高度电液比例控制系统,此系统能够根据地面起伏造成的压力变化调整液压缸位移时间,压力越大位移时间越短,实现了全程监测割台变化的目的。杜娟等[18]设计了一种割台高度自动控制系统,该系统采用电液控制方式,在割茬检测系统工作基础上,由PIC单片机控制组成的高度控制单元对割茬高度信息与预先输入信息进行对比,控制提升单元进行升降。倪有亮等[19]设计了一种能实现精准控制大豆收获机高度的电液控制方法及系统,该方法通过获取角度传感器检测值,利用计算模型得到相应高度仿形值后与预设目标值进行高度差计算,从而控制割台升降。

图1 机械式收获台高度仿形结构图Fig. 1 Height profiling diagram of a mechanical cutting Table1.收获台 2.活塞杆 3.卡箍 4.弹簧 5.液压缸体 6.油管

图2 液压式收获台高度仿形结构图Fig. 2 Height profiling diagram of a hydraulic cutting Table1.电磁阀 2.单向阀 3.高度控制阀 4.高度感应滑履 5.升降油缸 6.油泵 7.液压管

图3 电液式收获台高度仿形系统结构图Fig. 3 Height profiling diagram of a electro-hydraulic cutting Table1.拖板连接杆 2.拖板 3.弹簧拉杆 4.弹簧 5.信号线 6.上升开关 7.开关转子 8.转子连接杆 9.下降开关 10.标尺 11.标尺球 12.锁紧螺母 13.标尺连接杆 14.调节杆 15.开关连接杆 16.螺栓 17.螺母 18.连接板 19.扭簧

2.2 割台仿形和高度测量方法研究

现阶段应用于割台高度测量的方法主要是超声波测距、基于图像处理方法测距和利用多种传感器进行高度测量和仿形。三种方法分别应用了不同的原理进行高度测量,其中超声波测距研究及使用时间较早,充分发挥了超声波不受烟雾等影响的特点。超声波传感器可以在恶劣的收获环境中完成测距适用于收获作业,但是仅利用超声波测距误差较大,对割台高度控制精度有影响,控制精度要求较高时无法满足要求;基于图像处理方法进行测距,主要运用计算机视觉等方式对已完成收获后的割茬进行图片采集和信息处理,将处理结果作为调整依据对割台高度进行控制,但图片采集以及处理过程中容易受到系统和人为影响,对处理信息所采用的硬件设施要求高;随着传感器技术不断发展和日益成熟,除超声波传感器外,角度传感器、位移传感器和压力传感器等其他多类型传感器在割台高度控制中也得到应用,与前两种方法相比,借助多种传感器测距是目前应用范围广且实时性较高的方式,但传感器精度也会对高度控制精度产生影响。

在国内学者不断努力下,三种方法在割台仿形和高度测量应用上均取得一定研究成果,对创新研究方法提供了研究基础。

1) 利用超声波测距方法进行割台仿形和高度控制的研究。超声波测距具有易控制、方向性好等特点,在相对恶劣的收获作业环境下能够发挥作用,但由于超声波测距受空气密度等因素影响较大,极容易产生误差影响测量效果。杨术明等设计了一种超声波传感器的割台高度控制系统,该系统以AT89C52单片机为控制中心,通过液晶显示模块LCM1602动态显示割台高度,能够实现实时监控割台变化。杨银辉[20]通过对以往割台高度控制系统进行分析,依照超声波测距原理,借助超声波传感器,设计了能够实时监测割台高度的控制系统,总结了测距误差产生的原因,对超声波传感器精度提高提供了理论依据。张聪[21]对割台仿形与作物测高方法进行了研究,采用超声波阵列传感器和机械仿形相结合的方式开发了割台仿形系统,利用最小二乘法对传感器进行标定,增加了传感器精度,同时设计了稳定的模糊控制PID控制策略。

2) 基于图像处理方法进行割台仿形和高度控制的研究。利用图像处理获取作物高度以期控制割台高度的方法,具有参数获取迅速的特点,对现代化无人农场收获作业发展有推动作用,但需要大量采集图片进行后期处理,实时性较差。刘小艳等对倒伏小麦进行图像采集和处理,根据处理后的图像得出倒伏小麦与正常小麦高度差别作为割台高度控制依据,从而控制割台高度进行倒伏收获。伍渊远等[22]提出用计算机视觉进行图像识别和处理的方法获取自然光下割茬高度,此方法能快速、准确、稳定的获取割茬高度和特征,并以此作为割台高度调整的参数依据,可实现高精度的航线识别,识别率达到97%,此研究对无人驾驶收获机提供了技术支持,但也存在受人为因素和系统标定影响较大的不足。

3) 借助多种传感器进行割台仿形和高度控制的研究。借助多种传感器实现割台高度监测及控制逐渐成为当前研发设计主要趋势,以逐步达到更加准确监测高度变化,轻松获取高度信息的目的。随着传感器技术不断发展,传感器精度增加,传感器在割台高度控制研究的利用也更加广泛。龙震寰等[23]通过建立数学模型,提出了基于车身倾角和割台倾角的割台高度间接测量方法,研制出一种基于倾角传感器的割台高度自适应调节系统,进行了系统验证试验,结果表明计算和实测的割台高度变化曲线相关性系数为0.97,验证了数学模型的准确性,高度控制误差为18 mm,割台平均上升速度为0.22 m/s,下降速度为0.17 m/s。田间试验则说明使用此系统能将割台高度稳定性变异系数由10.77%降至2.79%,系统鲁棒性较好。伟利国等利用角度传感器和位移传感器,通过监测地面起伏和割台油缸伸缩量情况推算割台高度的方法,设计了性能稳定、结构简单的仿形控制系统和机构如图4所示,系统精度和可靠性试验结果表明高度控制误差不大于12 mm,该系统提高了割台高度调整实时性和准确性。李雷霞等[24]设计了一种利用监测压力变化的方法进行割台高度控制的装置,该装置由压力检测传感器、检测托板、升降油缸、托板、控制器及电磁阀组成。

图4 割台仿形结构示意图Fig. 4 Schematic diagram of the cutting Table profiling structure1.地面仿形板 2.铰链连杆 3.角度传感器 4.割台 5.限位铰链

2.3 割台仿形和高度控制的控制系统方法和算法研究

对于割台仿形和高度控制系统,机械结构是硬件基础,控制方法和算法是核心内容。控制方法的正确选择和算法的优化能够提高控制系统的响应速度,降低系统误差。根据目前国内在割台仿形和高度控制系统的研究成果,可知控制方法主要以PID、模糊控制为主,有学者也提出了鲁棒性反馈线性控制等方法的研究,与传统控制方法相比新控制方法的应用在抗干扰性等方面表现出优越性。在控制算法上应用了包括传统模糊PID算法和Mamdani推理法等多种创新算法。传统算法相比新应用于农机行业的算法稳定性更高,整个系统的可靠性更强。但在控制效果上,控制系统新型算法的应用将系统控制效果明显提高。对于割台控制方法和算法的深入研究,有利于割台控制性能提升。

1) 割台高度控制中传统算法应用与研究。国内学者在PID控制算法以及模糊控制算法研究与应用中,提高了系统精度,使得割台高度调整误差减小,响应速度更快。廖勇等[25]针对联合收获机作业过程中割台高度调节不便的问题,设计了一种误差小、反应快,采用模糊PID算法进行控制割台高度的自适应调节系统如图5所示。该系统主要由作物高度检测装置、割台高度检测装置、液压执行装置和控制单元组成,割台高度检测系统试验结果表明误差在0~2 cm范围内,高度调整误差最大为2 cm。耿爱军等[26]采用模糊PID控制算法设计了满足玉米收获机割台高度调整需要的自动调控系统,该系统包括浮动压紧式仿形机构、STM32控制单元、显示模块、按键模块、电磁阀驱动模块等,通过对按键模式和自动模式进行试验得到了按键模式下响应速度为0.42 m/s,自动模式下割台实际高度与设定高度误差在20 mm范围内,这一研究结果对玉米收获机收获智能化发展有重要意义。周冬冬等[27]为解决大豆收获机割台高度控制实时性、准确性差的问题,利用割台角位移测试原理,建立了割台高度模型,并基于模糊逻辑算法研发了模糊控制系统,验证试验结果表明运用此系统能够控制割台高度调整最大误差率为4.5%,控制精度可以达到设定范围。

图5 割台高度自适应调节系统总体结构Fig. 5 Overall structure of the cutting Table height adaptive adjustment system1.液压执行装置 2.控制单元 3.割台 4.作物高度检测装置 5.割台高度检测装置

2) 割台高度控制中控制方法和算法的创新研究。除不断加深以PID为主的传统算法在割台高度控制系统中的研究与应用外,现阶段也有学者提出了在控制性能、抗干扰性等方面表现更优的新方法和算法的应用。庄肖波等[28]通过构建灵敏度方程,根据液压系统控制输出的电流参数,提出了基于鲁棒性反馈线性化控制方法的割台高度控制策略,对比了不同行驶速度、地形正弦振幅和地形周期条件下此控制策略与传统PID控制产生的割台高度误差以及误差受前进速度影响大小,结果表明此控制策略优于传统PID控制。程念等[29]提出了基于Mamdani推理法的模糊控制策略,并利用Simulink进行仿真试验,将试验结果与PID控制器控制结果进行比较,比较结果表明基于Mamdani推理法的模糊控制策略在轮廓跟踪和抗干扰方面明显优于传统控制器,并且能够将跟踪误差稳定在2%范围内。曹向虎等[30]设计了一种基于遗传算法优化的割台高度模糊PID控制系统,其优化原理如图6所示。对于此控制系统曹相虎等运用MATLAB进行仿真对比和分析,并进行了田间试验。结果表明该系统控制误差小于1.3 cm,响应速度高于0.26 m/s,割台调控时间明显减少,相比于现有玉米收获机调控时间提升将近11%。

图6 遗传算法优化模糊PID的原理Fig. 6 Principle of genetic algorithm for fuzzy PID optimization

3 关键部件及割台整体控制系统研究

收获作业过程中,割台损失占收获损失比重较大,尤其是在大豆收获过程中割台损失占总损失比例高达80%。国内外学者通过对割台运动过程及结构组成进行分析,研究对比了影响割台损失的诸多因素,结果表明拨禾轮、切割器和输送搅龙等割台关键部件的运动过程和作业姿态对割台的作业质量有极大影响,实现对割台关键部件的控制和结构上优化调整是减少割台损失的重要途径,因此有必要研究割台关键部件及传动装置的控制系统,提升割台整体的控制性能。

3.1 拨禾轮控制系统研究现状

拨禾轮是谷物收获机割台重要组成结构,其主要作用包括将谷物拨向切割器,扶持茎秆进行切割和清扫割刀防止堵塞[31]。拨禾轮转速及位置不当会对作物产生严重打击,造成收获损失,因此通过研究拨禾轮控制系统,从而对其运动过程和位置进行控制,降低拨禾轮对收获作业的影响,减少拨禾轮打击产生的割台损失。

1) 拨禾轮转速控制研究。拨禾轮转速与收获机前进速度有关,拨禾轮正常工作时两者的比值即拨禾轮速比λ>1,拨禾轮运动轨迹为余摆线。作业过程中,拨禾轮转速过快或过慢都会影响收获效果,转速过慢导致喂入不及时,秸秆被割台在前进过程中推倒造成割刀堵塞,割台作物产生堆积。割刀转速过快则会在拨送过程中多次打击谷物果穗,造成收获损失。为解决因转速问题造成的收获问题,国内学者通过研究自动控制装置、研究转速控制系统等方式实现对拨禾轮转速的调整。

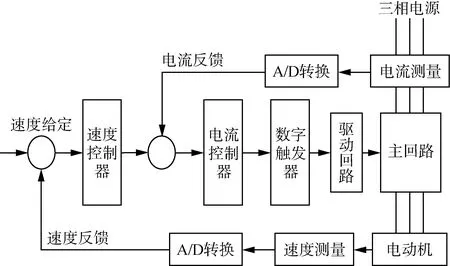

杜娟等[32]为降低拨禾轮转速对收获作业影响,通过采用PID控制算法,设计了拨禾轮转速自动控制装置,实现了拨禾轮转速自动控制,此装置将转速误差控制在3.5 r/min以内,最大相对误差仅有8.6%,稳定性较高。周航捷[33]结合实际工作过程中拨禾轮功率消耗,设计了以三相交流电为基础,结合87CI96KC单片机组成的核心控制系统,能够有效控制拨禾轮转速。崔勇等为提高拨禾轮实际工作过程中工作稳定性,降低传动级数,减少功率损失,在运动分析及数学模型建立基础上,设计了由功率主回路和控制电路共同做成的双闭环控制系统如图7所示,用单片机实现了控制过程自动化。刘江华[34]通过比较各种交流调速的方式,根据拨禾轮工作要求,利用MATLAB、汇编语言对控制系统核心硬件及程序进行了研究,设计了用单片机控制变频器进而驱动电机的拨禾轮控制系统。李耀明等[35]设计了一种拨禾轮自适应调节系统,该系统通过对拨禾轮碰撞力、转速和前进速度的监测,根据预设控制策略实现对拨禾轮转速的实时控制。勇春明等[36]设计了一种降低小麦收获机割台损失的自动控制装置和控制方法。控制装置由行驶速度传感器、割台高度传感器、拨禾轮转速传感器、拨禾轮高度传感器和禾高检测装置组成,由PID控制器和收获机控制器进行控制。

图7 拨禾轮双闭环控制系统Fig. 7 Double closed-loop control system for wheels

2) 拨禾轮位置控制研究。拨禾轮位置调整指拨禾轮轴与割刀的相对位置调整,包括竖直和水平两个方向的调整。竖直方向能够影响拨禾轮对作物的打击位置,直接造成打击损失。水平位置调整主要在收获不同生长状态下的作物进行,拨禾轮水平位置的移动会对其扶持引导和铺放作用产生影响。通过控制拨禾轮位置能够增加收获效果,减少拨禾轮的打击损失。国内学者通过设计优化割台形式,实现对拨禾轮位置控制,控制方式仍以液压控制为主。王金武等[37]利用液压控制装置,配合割台位置传感器,设计了一种能够全方位调整的水稻收割台,可以实现拨禾轮位置和割台架的位置调整。杜岳峰等[38]改进了现有谷物联合收割机割台,在割台左右两侧设计了抽屉式连接方式,使拨禾轮左右两端连接在抽屉式割台壳体上,通过液压缸对拨禾轮水平和竖直位置进行调整,改进后的抽屉式割台能够适应更多种类作物收获,有助于降低收获损失。田杰[39]发明了一种由一个液压油站为拨禾轮位置调整和转动提供液压油的液压控制方式,这种方式可以控制拨禾轮上下及前后位置并对其进行固定。

3.2 割刀控制系统研究现状

谷物收获机割刀多采用往复式结构,割刀往复运动频率对收获质量有重要影响,调节割刀频率适应收获机前进速度有助于减少重割、漏割现象,降低因重割造成的功率消耗和漏割造成的损失[40-41]。国内学者应用了较多控制方式实现了对割刀频率的调整,在割刀频率控制研究进展中取得了较多成果。

金向平将PLC控制技术和传感器技术运用在传统水稻收割机上,设计了割茬高度控制系统,实现了对割刀切割速度、收割机前进速度和割刀高度的调整,经过田间试验表明该系统能够稳定控制割茬高度,稳定系数为96.7%,提高了水稻产量。陈宜松[42]通过分析稻麦联合收获机切割器原理,确定了割刀高度与前进速度不同组合下的频率值范围,以BP神经网络为控制算法,实现了对切割器频率的调节,调整切割频率偏差保持在±0.8 Hz以内,改善了重割现象。孙苏杭[43]通过建立往复式割刀切割频率与前进速度模型,分析剪切功与小麦材料属性的关系,建立了切割频率的控制策略,并用ANSYS Workbench进行仿真试验,验证结果确定了控制策略的有效性。

3.3 割台整体控制系统研究现状

在收获机智能化不断发展的背景下,对割台某一部件进行智能控制仅能提高相应工作质量,仍无法使割台达到最佳工作状态,割台损失不能达到最低。因此只对单一部件控制系统进行开发研究已经无法满足发展要求,各部件根据工况进行全面自动调整成为割台智能化发展的重要方向。为此,国内学者通过研究割台整体控制系统,研发新型控制装置,达到了全面控制各项参数的目的,提高了割台和联合收获机控制能力,控制系统可靠性也进一步加强。

侯安康等[44]对割台控制系统进行了设计,采用直流无刷电机和工控机进行控制,建立了割台控制模型,实现了对收获机割台各部件转速的控制,将控制系统在联合收割机上进行改装后,在农田进行了水稻收割实验。实验结果表明,收割时的电机功率比改装前的机械功率小,割台各部件速度控制的相对误差平均值小于5%,响应时间在0.2s左右,满足了农田作物收割的速度、精度以及实时性要求。陈进等[45]对水稻联合收获机割台参数调节装置及拨禾轮转速自动控制方法进行了研究,针对目前我国稻麦联合收获机割台自动化程度较低的问题,采用联合收获机割台参数电控和自动控制方法,设计了稻麦联合收获机割台参数调节装置,其总体结构组成如图8所示,实现了联合收获机割台参数电动调节和拨禾轮转速随作业速度变化自动调整,经过验证表明调整后各项参数误差较小,割台高度、拨禾轮高度、前后位置及转速参数调节相对误差分别为7.4%、3.4%、2.0%和7.8%;作业速度相对误差为3.4%;拨禾轮转速自动控制响应时间≤0.8 s,调整时间≤1.7 s,最大相对误差8.5%,控制精度达到91.5%。蔡阳阳[46]设计了以嵌入式ARMS3C2440A处理器为硬件平台,以Linux操作系统为软件平台的联合收割机多功能一体化操控手柄控制装置,能够对割台、拨禾轮、粮仓、鱼鳞筛、前进速度、风机调风板进行控制,其中对割台及拨禾轮控制误差分别小于4%和1%。张孝然[47]针对传统割台可靠性低的问题,对割台进行了创新,并设计了总体控制方案,用FMEA对控制系统可靠性进行了分析,保证了控制效果。师帅兵等[48]设计了一种电驱动联合收割机的控制系统,此系统可以进行作物高度识别,割台高度监测,控制和调整拨禾轮位置和转速等工作,使得收获机智能化得到提高。曹翀等[49]设计了一种能够适应玉米不同种植行距的新型割台,运用PLC技术进行自动控制,由液压系统作用实现割台整体折叠、升降和摘穗辊的间距在450~650 mm范围内调节。王刚等[50]通过对比国内外单一型和通用型互换割台式收割机,分析割台作业过程中的工作参数,对独立割台液压传动系统的配置方案、液压元件选型、重要参数和性能进行了研究,对我国独立割台液压系统发展有重要意义。

图8 割台参数调节装置总体结构组成Fig. 8 Overall construction of the cutting Table parameter adjustment device

4 国内割台存在的问题及不足

国内谷物联合收获机割台智能化研究在众多学者不断努力下已经得到了快速发展,智能化水平相对之前有所提高。但目前国内割台智能化研究水平相比于国外割台研究和技术而言仍处于发展初期,在结构和整体控制性上也存在一些问题及不足,主要表现为以下方面。

1) 在割台仿形和高度控制智能化研究方面:国内主要以纵向高度控制研究为主,对于割台左右高度仿形结构和智能化控制研究投入较少。在现有研究成果的推动作用下,国内割台在纵向控制上响应速度更快,割台高度控制实时性更强。研究割台左右仿形和控制能够提高大割幅割台适应性,减小工作过程中因地面左右不平整造成的割茬不齐、割台一端起土或漏割现象,同时对减少较大割幅割台工作过程中因地面左右高度存在偏差所造成的割台损失,提高工作效率有重要意义。由于国内对割台左右仿形及控制研究较少,技术相比于国外大型农机制造企业较为落后,一定程度上限制了国内大割幅谷物收获机割台发展。

2) 在影响割台损失重要因素的智能化控制方面:如拨禾轮转速及位置调整、输送搅龙转速和割刀频率等工作参数控制研究较少,控制系统应用范围小,在智能化控制方面仍存在很大上升空间。有研究表明小麦、大豆等谷物收获过程中,拨禾轮和割刀对作物打击易产生较多割台损失[51]。当前有国内学者利用PLC等技术实现了对割台部分参数的控制,相比较国外较为成熟的割台运动参数控制技术和成型的割台机型,国产割台的研发和实际工作过程中未能实现深入的研究以及广泛的应用,仍需要根据收获作业过程中的割台运动参数特点,深入分析同时结合现有或不断创新的控制技术,加强对各部件实际工作中的控制,以达到减少因拨禾轮转速等因素产生的割台损失。

3) 在多种作物兼收及喂入量适应智能化方面:国内所研发生产的割台收获专一性强,主要以单种作物收获为主,多种作物兼收自适应性割台较少。国外众多成熟割台机型已经能够实现通过伸缩割台底板改变割台容量、拨禾轮前后移动自动适应不同种类作物及不同喂入量的收获作业。国内多种作物兼收收获机搭配的割台相比较国外综合性收获割台在喂入量变化适应上有短板,进行收获作业可满足的喂入量范围小,提高前进速度增加喂入量时容易产生割台堵塞,造成割台损失以及割台零件损坏。

5 发展趋势

国内对于联合收获机割台智能化研究主要包括割台仿形和高度控制、关键部件运动参数控制和割台整体参数控制,通过理论分析、田间试验,借助MATLAB、ANSYS等仿真软件验证了相关控制系统的有效性。多种控制算法及传感器在割台控制上的广泛应用,搭配优化的控制装置,逐步提高了控制系统精度。割台智能发展研究上取得了一定成果,并呈现出了以下发展趋势。

1) 提高割台仿形和高度控制精度及响应速度。通过在割台各部分加装多种精度较高的传感器,割台各项参数获取更加精准便利,通过优化控制方式和控制算法,完善了割台控制系统整体性能,提高了割台控制精度和响应速度。

2) 提高割台适应性,减少割台损失。拨禾轮等割台主要组成装置的不断优化及其控制系统的研发,能够在收获不同作物和不同工况下及时调整参数组合,逐渐减少了割台在收获作业中的损失率,降低了功率消耗,提高了割台适应性,谷物联合收获机作业更加高效。

3) 提高割台整体智能化水平。在大喂入量谷物联合收获机不断发展前提下,对减少收获损失,提高割台作业水平提出更高要求。因此研究割台整体智能控制系统,符合当前发展趋势,有助于提高联合收获机自动化水平,保障收获作业效果。

在农业快速发展背景下,提高收获质量,减少收获损失是必然发展要求,因此有必要在现有研究成果基础上继续加大割台智能化研究,以此提高谷物联合收获机工作效率和智能化水平。