全秸硬茬地小麦洁区播种机秸秆撒覆自动调控系统设计*

杨洪臣,顾峰玮,吴峰,胡志超

(农业农村部南京农业机械化研究所,南京市,210014)

0 引言

稻麦轮作是我国长江下游粮食作物的主要生产模式,具有种植面积广、收割周期短的特点[1-2]。在秸秆禁烧的背景下,具有秸秆还田功能的小麦播种机不仅可以提高稻麦轮作的播种效率,而且还田的秸秆也能够促进土壤中微生物的活性,提高土壤肥力[3-8]。2BQYJ系列全量秸秆硬茬地小麦播种机首次提出“洁区播种”思路,利用横向输送搅龙和抛送装置.将粉碎后的秸秆越过播种装置向后抛送,待播种完成后再均匀覆盖于播后地表[9-12]。可有效避免播种时秸秆的干扰作用,避免因出现架种、晾种情况而造成减产。

秸秆抛撒均匀性对作物出苗质量影响显著,是评价秸秆还田质量的重要指标;抛撒均匀性的优劣,直接影响水肥运作、光热利用和作物生长[13-17]。秸秆均匀抛撒装置作为全量秸秆硬茬地小麦洁区播种机关键部件,其工作性能直接影响秸秆的抛撒均匀性;秸秆拾输量和抛撒转速作为抛撒装置的关键工作参数,当两者相匹配时,才能保证达到一定的抛撒均匀性。但由于田间作业工况复杂,秸秆拾输量不是恒定的,而机具的抛撒转速是在作业前由操作人员通过经验预先设定的,秸秆拾输量与抛撒转速之间没有建立对应关系,无法保证覆秸质量,常造成出苗率低、出苗均匀性差等问题。

针对上述问题,本文基于全量秸秆硬茬地小麦洁区播种机设计出一套秸秆撒覆自动调控系统,利用相位差式扭矩检测装置采集刀辊轴(主动轴)扭矩信息,计算拾输量,微处理器根据采集到的扭矩信息实时调节抛撒转速,提高机具抛撒均匀性,保证覆秸质量。

1 整机结构与工作原理

1.1 整机结构

选用课题组自主研制的全量秸秆硬茬地小麦洁区播种机进行试验。该播种机主要由减速机构、传动机构、秸秆粉碎装置、横向输送搅龙和秸秆抛送装置组成。设备总体结构如图1所示,主要性能参数如表1所示。

图1 设备总体结构示意图Fig. 1 Schematic diagram of the machine1.传动机构 2.横向输送搅龙 3.秸秆抛送装置 4.抛送管道 5.均匀抛撒装置 6.地轮 7.秸秆粉碎装置 8.减速机构

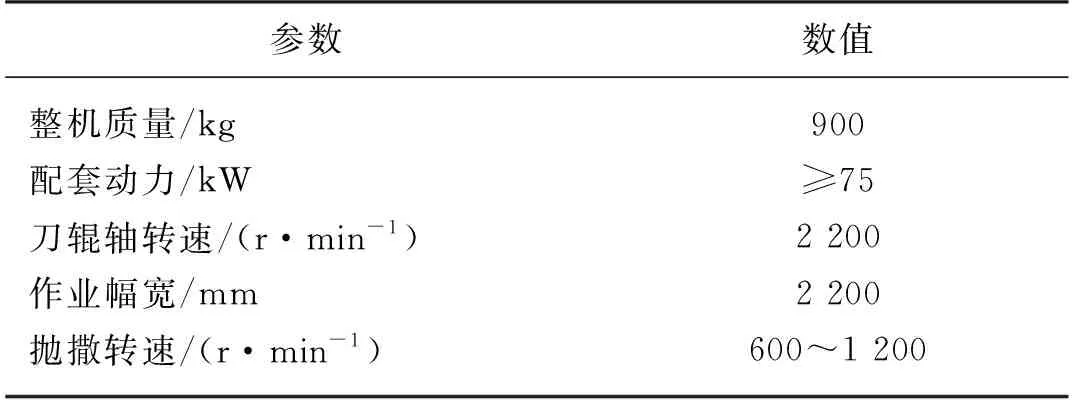

表1 主要性能参数Tab. 1 Main performance parameters

1.2 工作原理

田间作业时,拖拉机PTO经由减速机构为整机提供动力,通过传动机构分别带动秸秆粉碎装置、横向输送搅龙、秸秆抛送装置进行工作。田间秸秆经过秸秆粉碎装置粉碎处理后,在粉碎装置高速旋转所产生的气流的作用下进入横向输送搅龙,通过秸秆抛送装置进行提升,并在均匀抛撒装置的作用下均匀的向后方进行抛撒。

2 系统硬件设计

秸秆撒覆自动调控系统主要由微处理器、直流无刷电机、直流无刷电机驱动器、霍尔传感器、扭矩检测装置等组成。当系统进行工作时,由安装在刀辊轴上的扭矩检测装置实时采集刀辊轴扭矩信息,并通过串口将信息传递到微处理器,微处理器通过对信息进行解读处理,输出相应占空比的PWM信号;抛撒装置由直流无刷电机通过软轴带动,直流无刷电机驱动器根据输送过来的PWM信号调节电机的转速,同时通过霍尔传感器实时采集抛撒转速,通过实时转速与理论转速做差对比的方法进行直流无刷电机的闭环控制,实现秸秆撒覆的自动调控,提高机具抛撒均匀性,保证覆秸质量。

2.1 微处理器

选用基于ARM CortexTM-M3核的32位微处理器STM32F103RCT6作为数据处理硬件平台,该微处理器的CPU处理速度为72 MHz,具有高性能、低功耗的优点,完全可以满足扭变形信号采集、处理和判断的性能要求。

2.2 相位差式扭矩检测装置

全量秸秆硬茬地小麦洁区播种机田间作业时,刀辊轴为主要工作部件。因此,可通过检测刀辊轴的功率,实现秸秆拾输量的快速检测,又因机具田间作业时,刀辊轴始终以最大转速2 200 r/min进行作业,基本不变,可视为常量,故只需检测刀辊轴的扭矩即可。

目前,检测扭矩的方法有基于应力检测和基于转角检测两大类[11, 18-22],但因全量秸秆硬茬地小麦洁区播种机刀辊轴遍布秸秆粉碎刀,应力检测不便,故选用基于转角检测的扭矩检测技术,其检测原理为:机具工作时,在秸秆的外力作用下刀辊轴会产生扭转变形,秸秆拾输量越大,扭转变形量越大;且由材料力学[23]知识可知,刀辊轴两截面之间的扭矩TN(N·m)与刀辊轴直径D(m)、切变模量G(Pa)、扭转角α(rad)、两截面之间的距离l(m)之间的关系如式(1)。

(1)

由式(1)可知,机具工作时,刀辊轴两截面间的扭矩与扭转角呈线性关系,故秸秆拾输量与扭矩之间的对应关系可转换为拾输量与刀辊轴两端扭转角之间的对应关系。

本设计选用TB1808-N2型电感式接近传感器和配套的检测盘作为检测装置,传感器检测距离8 mm,检测频率1 000 Hz。检测盘固定在刀辊轴的两端,传感器正对检测盘,盘上开有两个扇形通孔,检测盘随刀辊轴转动一周,传感器输出2个矩形波,刀辊轴最大转速为2 200 r/min,即37 r/s,信号的最高频率为74 Hz,传感器检测频率满足要求。

当秸秆拾输量不同时,刀辊轴两端扭转角α不同,又扭转角α等于两端检测盘之间的错位角,即错位角不同,故两传感器输出的矩形波相位差也不同,拾输量与刀辊轴两端扭转角之间的对应关系可转换为拾输量与两端传感器输出信号相位差之间的对应关系。因此可通过检测两传感器输出的矩形波相位差,建立相位差与秸秆拾输量之间的数学模型,从而实现拾输量的快速检测。扭矩检测装置实物安装图如图2所示。

图2 扭矩检测装置实物安装图Fig. 2 Real installation drawing of torque detection device

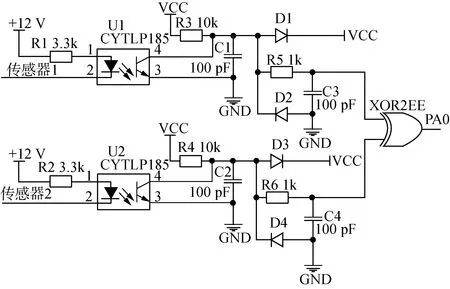

传感器接口电路主要由光电耦合器、RC滤波、二极管钳位电路和异或门组成,如图3所示。

图3 传感器接口电路原理图Fig. 3 Schematic diagram of sensor interface circuit

该电路利用光电耦合器提高系统抗干扰能力,利用RC滤波和二极管钳位电路消除干扰毛刺,利用异或门元件将两个传感器输入信号进行处理。异或门的逻辑关系是指当两个输入信号不同时输出高电平,相同时输出低电平,其逻辑表达式

F=A⊕B

(2)

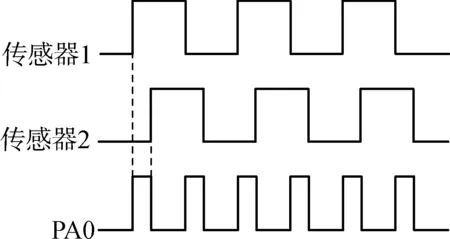

经过异或门元件处理后的信号波形如图4所示。

图4 信号波形Fig. 4 Signal waveform

该矩形波的高电平持续时间即为两传感器之间的相位差。刀辊轴两端检测盘安装位置要求一致,但由于制造精度和安装误差会造成一定的初始相位差,可通过空载试验测出该值,此后扭矩的检测在测量值的基础上减去该值即可。

2.3 抛撒装置调速模块

抛撒装置调速模块主要包括直流无刷电机、直流无刷电机驱动器。本设计选用57BL95S15-230型直流无刷电机,其额定转速3 000 r/min,足以应对机具作业需求;选用ZM-6615型低压直流无刷电机驱动器,该驱动器可通过霍尔传感器采集电机的实时转速,并根据目标转速进行实时调整,实现电机的闭环控制。电机驱动电路如图5所示。

图5 电机驱动电路原理图Fig. 5 Schematic diagram of motor driving circuit

3 系统软件设计

3.1 电机调速数学模型

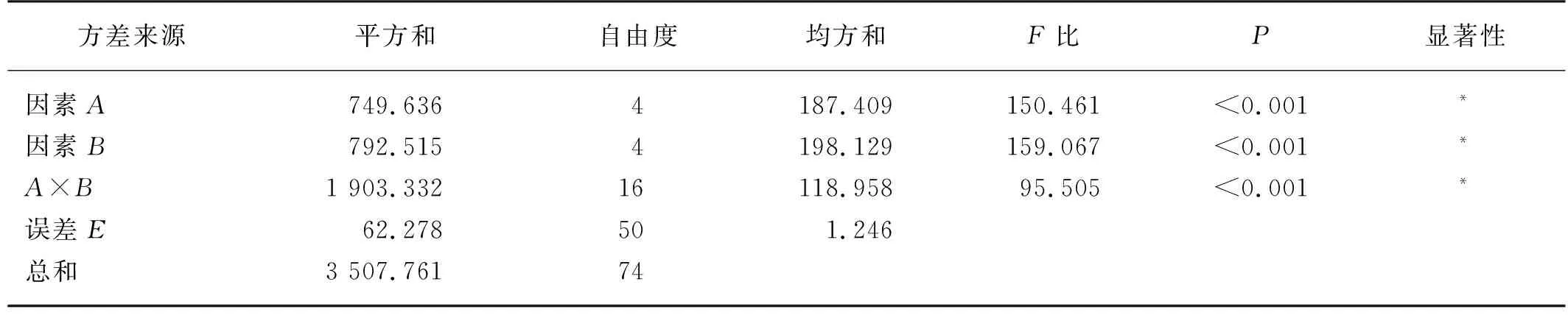

通过团队前期试验证明,只有抛撒转速和拾输量为抛撒均匀性的主要影响因素[24]。为明确拾输量、抛撒转速以及它们之间的交互作用对抛撒均匀性影响效力,以拾输量和抛撒转速为影响因素,抛撒均匀性为指标进行双因素方差分析。设拾输量为因素A,有5个水平1.6 kg/s、1.8 kg/s、2.0 kg/s、2.2 kg/s、2.4 kg/s;抛撒转速为因素B,有5个试验水平600 r/min、700 r/min、800 r/min、900 r/min、1 000 r/min,共25组试验,每组试验重复3次,试验结果如表2所示。

表2 拾输量与抛撒转速双因素方差分析Tab. 2 Two-factor variance analysis of delivery rate and speed of uniform scatters device

由方差分析表2可知,在显著水平β=0.05下,拾输量、抛撒转速以及它们之间的交互作用对抛撒均匀性均有显著影响。

为确定拾输量和抛撒转速之间的最优组合,通过人为改变拾输量,同一拾输量条件下调节抛撒转速进行试验;为方便反馈试验指标,以抛撒均匀性高于85%且不会发生跨行抛撒现象时的拾输量和抛撒转速为一组最优组合;为保证测量响应值的可操作性,以10 r/min为一个单位调节抛撒转速。根据试验数据拟合回归方程,得到拾输量Q(kg/s)与抛撒转速n(r/min)之间的对应关系

n=497.333Q-273.333

(3)

如图6所示,为使模型图直观,纵坐标取100 r/min为一刻度,该数学模型的决定系数R2为0.907。

图6 拾输量与抛撒转速数学模型Fig. 6 Mathematical model of delivery rate and speed of uniform scatters device

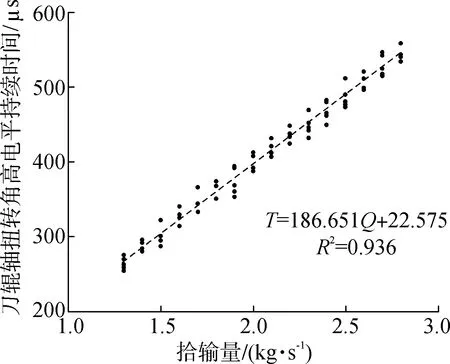

人为改变拾输量,检测当前拾输量条件下刀辊轴扭转角所对应的高电平持续时间;整个试验过程中,小麦洁区播种机刀辊轴转速始终保持在最大转速2 200 r/min。从试验结果中随机选取30个数据点,通过最小二乘法建立一元线性回归方程,得到拾输量Q与高电平的持续时间T(μs)之间的对应关系

T=186.651Q+22.575

(4)

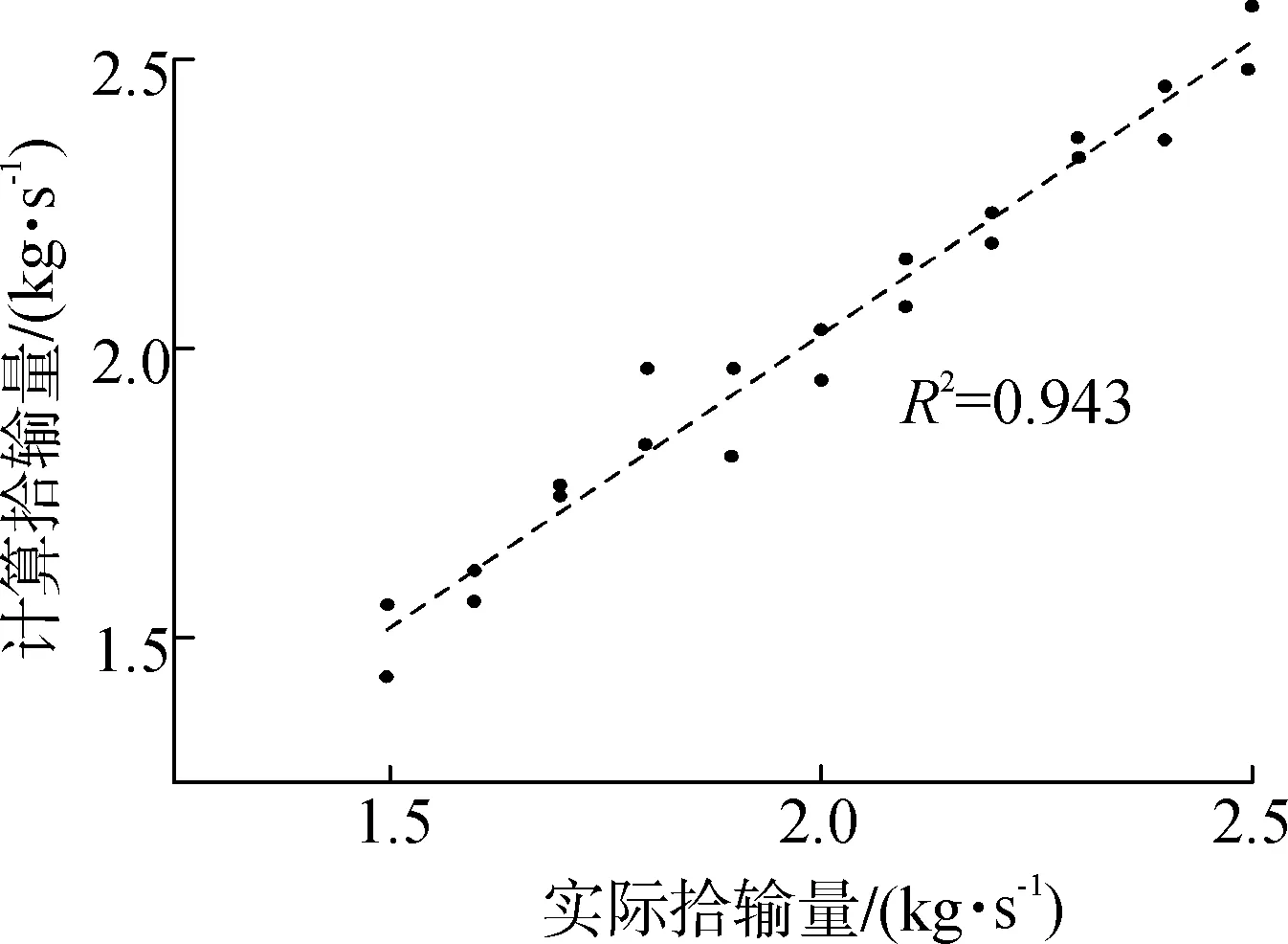

如图7(a)所示,选取22个数据点进行检验,得到实际拾输量与计算拾输量之间为1∶1的关系,如图7(b)所示,决定系数R2为0.943。

由式(3)、式(4)可知,刀辊轴扭转角高电平持续时间T与抛撒转速n之间的对应关系

n=2.664 5T-333.484 3

(5)

定时器捕获/比较寄存器值VCCR、定时器自动重装寄存器值VARR、电机转速即抛撒转速n(r/min)、100%占空比时的电机转速nmax(r/min)之间的关系

(6)

结合式(5)、式(6)可知,定时器VCCR值和高电平持续时间T的关系

(7)

(a) 拾输量计算模型

(b) 模型验证图7 基于刀辊轴扭转角的拾输量计算模型与验证Fig. 7 Calculation model and verification of delivery rate based on torsion angle of knife roller

3.2 程序设计

秸秆撒覆自动调控系统流程如图8所示。

图8 秸秆撒覆自动调控系统程序流程图Fig. 8 Flow chart of automatic control system for straw scattering and covering

本系统基于keil Vision5进行开发,采用STM32固件库函数进行编程。控制系统软件的功能是协调单片机片内资源和外部电路的工作,对来自外部电路的输入信号进行分析处理计算,根据计算结果输出相应控制信号驱动外围部件进行工作[25-28]。

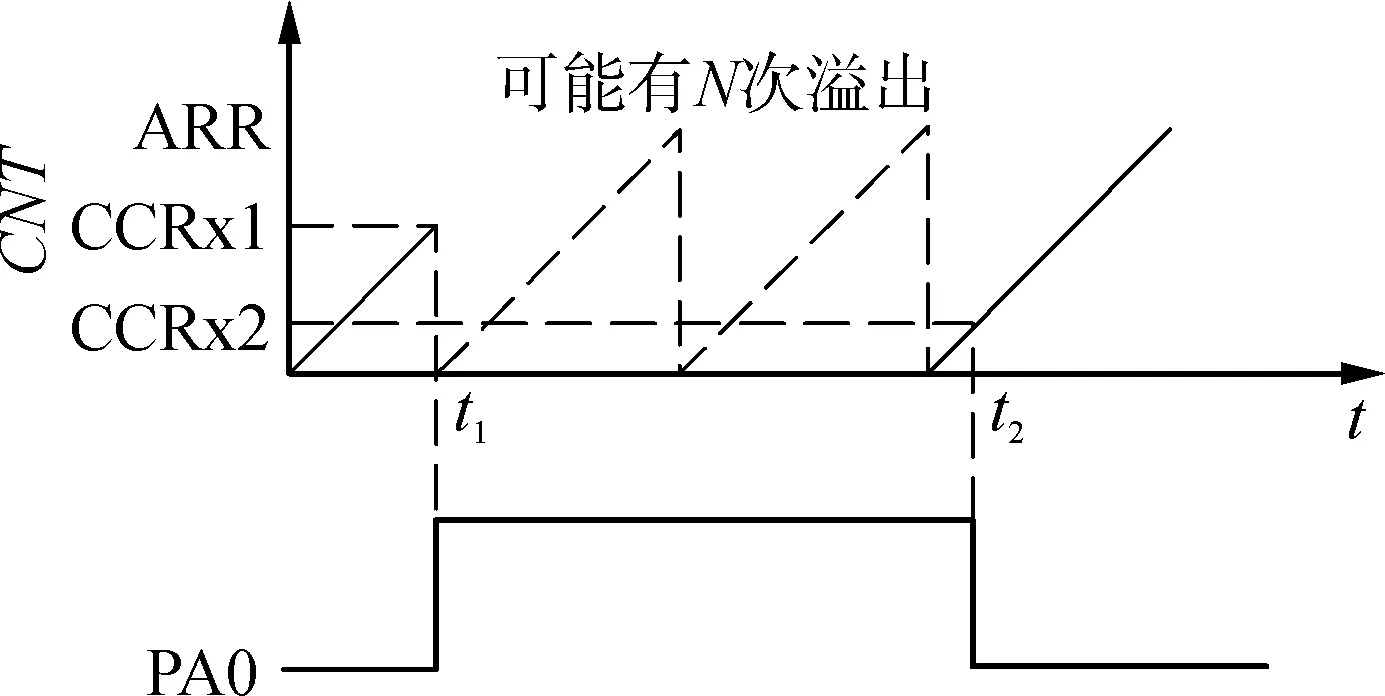

由2.2节可知,PA0处输入的矩形波信号的高电平宽度代表刀辊轴扭矩的大小,故可通过测量高电平的持续时间来测算刀辊轴扭矩。高电平持续时间的测量可通过来回转变定时器捕获边沿的极性实现,测量原理如图9所示,首先设置定时器的某个捕获通道(记为通道X)为上升沿捕获,则在t1时刻会出现第一次捕获,捕获当前计数器CNT值,锁存到捕获/比较寄存器中,记为VCCRx1,并把CNT值清零,然后将通道X切换为下降沿捕获,当到达到t2时刻时,出现第二次捕获,获得t2时刻的CNT值,记为VCCRx2,在t1~t2这个时间内,如果高电平的持续时间比较长,定时器有可能会产生溢出,设定时器的溢出次数为N,则高电平的持续时间T与定时器的计数频率f、溢出次数N、定时器自动重装寄存器值VARR、第二次捕获值VCCRx2之间的关系

(8)

图9 测量原理Fig. 9 Measuring principle

调控系统通过对PA0输入的矩形波信号进行数据分析处理,获得反应刀辊轴扭矩的输入信号高电平持续时间T,以3个旋转周期的平均T值代入式(7)进行计算得到相对应的VCCR值,并将该值与初始化或上一周期得到的VCCR值进行比较,判断是否需要调节抛撒转速,当结果为是时,配置定时器VCCR值改变PWM占空比,实现抛撒转速的实时调节,完成拾输量与抛撒转速的动态匹配。

4 试验及数据分析

4.1 试验条件

2021年10月在徐州市睢宁县示范推广基地利用M1304-D拖拉机挂接全量秸秆硬茬地小麦洁区播种机进行秸秆撒覆自动调控系统验证试验,验证调控系统是否能够降低秸秆抛撒不均匀度,提高覆秸质量。试验田地选择高留茬收获后的全量秸秆稻茬地,留茬高度500 mm,秸秆量均值为0.93 kg/m2,秸秆含水率均值为53.1%,机具作业幅宽为2.2 m。

4.2 试验方法

为验证系统效果,在同一块试验田中通过调节拖拉机的行驶速度改变秸秆拾输量,同一速度下分别进行有无秸秆撒覆自动调控系统对比试验。为符合实际作业情况,以常用的5个拖拉机作业速度作为调节量度[29-30],分别为0.9 m/s、1.0 m/s、1.1 m/s、1.2 m/s、1.3 m/s;刀辊轴始终以最大转速2 200 r/min进行作业;无调控系统时,抛撒转速保持设定值800 r/min;有调控系统时,抛撒转速自动调节,调节范围为600~1 200 r/min。试验完成后,同一试验条件下分别随机选取10块测试区,每块测试区纵向长1 m,横向长2.2 m,并沿横向等分为5份,将每一个测试区划分为5个测点,从左开始依次编号为i=1、2、3、4、5,捡拾各测点的秸秆称重,计算秸秆抛撒不均匀度。试验场景如图10所示。拾输量和抛撒不均匀度的计算公式[31-32]如式(9)~式(11)。

Q=WVY

(9)

(10)

(11)

式中:Q——拾输量,kg/s;

W——小麦洁区播种机割幅,m;

V——机具行驶速度,m/s;

Y——试验田的单位面积秸秆质量,kg/m2;

Mi——第i测点秸秆质量,g;

F——测试区内秸秆抛撒不均匀度,%。

(a) 播种作业 (b) 数据采集图10 田间试验Fig. 10 Field experiment

4.3 数据分析

试验结果如表3所示,表中的抛撒不均匀度为同一试验条件下,10个测试区计算得出的抛撒不均匀度平均值。

1) 在无秸秆撒覆自动调控系统参与工作时,随着拖拉机作业速度的增加,秸秆拾输量不断变大,抛撒不均匀度先降低后变高。当抛撒转速为800 r/min时,由式(3)可知,对应的最优拾输量为2.16 kg/s,由式(9)可知,对应的拖拉机最佳作业速度为1.06 m/s。当拖拉机作业速度小于对应值1.06 m/s时,如行驶速度为0.9 m/s和1.0 m/s时,抛撒转速相对过高,易将秸秆抛撒至作业幅宽外,造成行程相邻处秸秆叠加覆盖,形成跨行抛撒现象,随着作业速度的增加,拾输量变大,跨行抛撒现象减轻,抛撒不均匀度降低;当作业速度大于对应值1.06 m/s时,如行驶速度为1.2 m/s和1.3 m/s时,抛撒转速相对过低,秸秆不易被打散而成团抛撒,随着作业速度的增加,成团现象加重,抛撒不均匀度增加。

2) 在相同工况下,使用秸秆撒覆自动调控系统后,无论对应哪种作业速度,始终能够将秸秆抛撒不均匀度控制在15%以下,提高机具作业性能。

表3 田间试验结果Tab. 3 Results of field experiment

5 结论

1) 通过进行单因素试验,构建拾输量与抛撒转速数学对应关系、刀辊轴两端扭转角的特征信号(高电平持续时间)与拾输量数学对应关系,并基于这两个数学关系推导出电机调速数学模型。

2) 设计一套秸秆撒覆自动调控系统,该系统以STM32单片机作为主控单元,利用相位差式扭矩检测装置采集刀辊轴扭矩,通过对拾输量的间接检测实现抛撒转速的自适应调节,对比无调控系统参与下的作业情况,采用调控系统进行作业时,能够将秸秆抛撒不均匀始终维持在15%以下,提高机具作业性能。