浅谈U型槽定型钢模板施工技术

许子涵

【摘要】中国建筑业是国家产业的中流砥柱,其稳步增长对国民经济平稳上升有决定性意义,随着国际化市场的发展,日益激烈的行业竞争,安全有效节约建筑是必定走向。本文通过对定型钢模板施工U型槽时受力计算分析,得出钢模板内力及变形,为采用定型钢模板施工大型结构提供准确可靠数据。

【关键词】钢模板;变形;受力计算 【DOI】10.12334/j.issn.1002-8536.2022.08.078

引言:

杭州市萧山区钱江世纪城先锋河下穿沪昆铁路和杭深铁路、沪昆高铁立交工程涉铁段西起环路平交路口,东至五堡河闸,河道总长度约 458.29m。河道自西向东依次下穿杭深铁路、沪昆高铁、沪昆铁路南引桥桥孔、规划杭甬调整抬升工程桥孔。先锋河沿线采用U型槽结构,总长度为458.290m。U型槽侧墙模板采用定型钢模板施工。

定型钢模板配置高度5m,根据最大流水段划分模板配2.3m*26=59.8m,模板总高度5m,由4.5m+0.5m组合而成,上下层可通用。面板采用5.75mm厚钢板,竖肋为8号槽钢,横肋采用双10号槽钢;竖肋水平间距为254mm,第一道横背楞距模板下端300mm,其余间距约为1000mm。采用M16螺栓来连接两块模板,使模板确保整体性,受力合理、可靠。

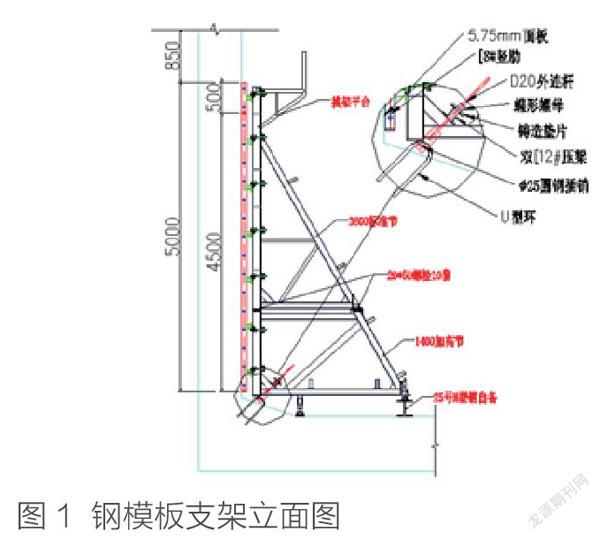

1、钢模板单侧支架的组成

单侧支架分为埋件系统、架体两部分,其中埋件系统部分包括:U型环、圆钢插销、外连杆、碟形螺母、垫片和压梁,见图1所示。

在现场自备钢管、扣件,将几榀架体连成整体见图1,使架体合理受力;单侧支架则为三角形支架,利用其直角平面抵制模板,用槽钢和连接件制作而成。模板用于承受混凝土浇筑时的侧压力,而且三角形架体平面压制模板,使其承受向后推力。埋件系统设置在架体下端直角部位,使架体固定不能后移,因此埋入底板混凝土45°角的埋件系统则是主要受力点。由此得出,埋件系统抵消了混凝土的侧压力以及模板的向上力。

2、竖梁、背楞验算

2.1侧压力的计算

侧压力是由混凝土施加在模板上的,混凝土浇筑越高,侧压力越大,当浇筑的高度到达某一临界值,侧压力保持不变,这时侧压力就是混凝土浇筑的最大侧压力。侧压力达到最大值的浇筑高度称为混凝土的有效压力。通过理论结合实践,可按下列公式计算,并取其最小值:

取其中较小值,F=44.58N/m作为模板侧压力的标准值,并考虑倾倒混凝土产生的水平载荷标准值4 kN/ m,分别取荷载分项系数1.2和1.4,则作用于模板的总荷载设计值为:

q=44.58×1.2+4×1.4=59.1kN/ m

本次计算的总荷载设计值为59.1kN/ m

模板高度为5m,浇筑高度为5m,面板采用5.75mm钢板;竖向背楞采用8号槽钢,水平背楞采用双10号槽钢背楞。

2.2 竖楞验算

8号槽钢作可作为支承在横向背楞上的连续梁计算,其跨距等于横向背楞的间距最大为L=1000mm。

梁上的荷载为: q=ql=59.1×0.254=15N/mm

F-混凝土的侧压力

l-槽钢之间的水平距离

E-弹性模量,钢材取2.1×105 N/mm

f-钢材抗弯强度设计值,Q235取215 N/mm

2.2.1 总体信息

1、自动计算梁自重,梁自重放大系数1.20

2、材性:Q235

弹性模量 E = 206000 MPa

剪变模量 G = 79000 MPa

质量密度 ρ = 7850 kg/m

线膨胀系数 α = 12x10 / ℃

泊松比 ν = 0.30

屈服強度 fy = 235 MPa

抗拉、压、弯强度设计值 f = 215 MPa

抗剪强度设计值 fv = 125 MPa

3、截面参数:普槽8

截面上下对称

截面面积 A = 1024 mm

自重 W = 0.079 kN/m

面积矩 S = 14944 mm

抗弯惯性矩 I = 1013000 mm

抗弯模量 W = 25325 mm

塑性发展系数 γ = 1.05

2.2.2 荷载信息

1、恒荷载

(1)、均布荷载,15.00kN/m,荷载分布:满布

2.2.3 内力、挠度计算

2.2.4 单元验算

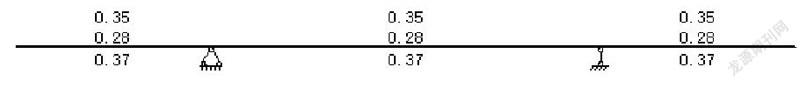

图中数值自上而下分别表示:

最大剪应力与设计强度比值

最大正应力与设计强度比值

最大稳定应力与设计比值

若有局稳字样,表示局部稳定不满足

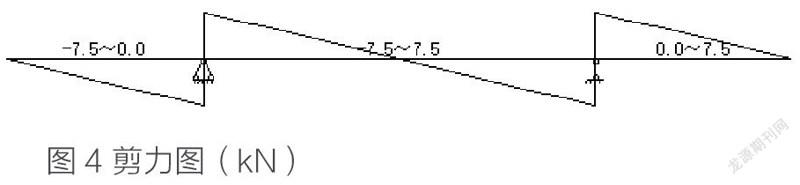

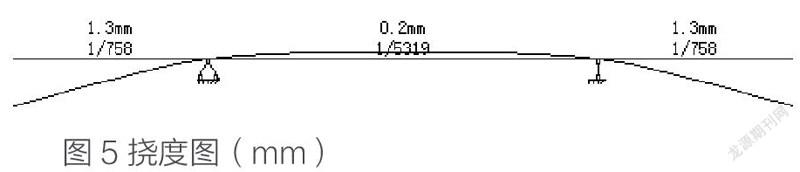

(1)、内力范围、最大挠度

(a)、内力范围:弯矩设计值 0.00~1.89 kN.m

剪力设计值 -7.55~-0.00 kN

(b)、最大挠度:最大挠度1.32mm,最大挠跨比1/758

(挠度允许值见《钢结构设计规范》(GB 50017-2003)附录A.1)

(2)、强度应力

最大剪应力 τ = Vmax * S / I / tw

= 7.55 * 14944 / 1013000 / 5.0 * 1000

= 22.3 MPa ≤ fv = 125 MPa 满足!

最大正应力 σ = Mmax / γ / W

= 1.89 / 1.05 / 25325 * 1e6

= 71.0 MPa ≤ f = 215 MPa 满足!

(3)、稳定应力

整体稳定系数φb = 0.80

最大压应力 σ = Mmax / φb / W

= 1.89 / 0.80 / 25325 * 1e6

= 93.1 MPa ≤ f = 215 MPa 满足

连续梁验算结论: 满足

2.3 槽钢背楞验算

槽钢背楞为双10号槽,背对背间距为50mm,作为主背楞支承在单侧支架上,可作为支承在支架上的连续梁计算,其跨距等于单侧支架的间距最大为L=750mm。

双槽钢上的荷载为:q=ql=59.1×1=59.1N/m。

E-弹性模量,钢材取2.1×10 N/mm

fm-钢材抗弯强度设计值,Q235取215 N/mm

2.3.1 总体信息

1、自动计算梁自重,梁自重放大系数1.20

2、材性:Q235

弹性模量 E = 206000 MPa

剪变模量 G = 79000 MPa

质量密度 ρ = 7850 kg/m

线膨胀系数 α = 12x10 / ℃

泊松比 ν = 0.30

屈服強度 fy = 235 MPa

抗拉、压、弯强度设计值 f = 215 MPa

抗剪强度设计值 fv = 125 MPa

3、截面参数:双[10#

截面上下不对称

截面面积 A = 2161 mm

自重 W = 0.166 kN/m

面积矩 S = 38903 mm

抗弯惯性矩 I = 3279600 mm4

抗弯模量 W = 65592(上边缘) / 65592(下边缘) mm

塑性发展系数 γ = 1.05(上边缘) / 1.05(下边缘)

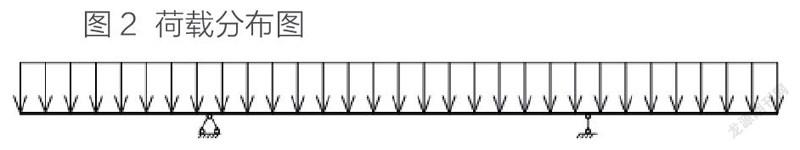

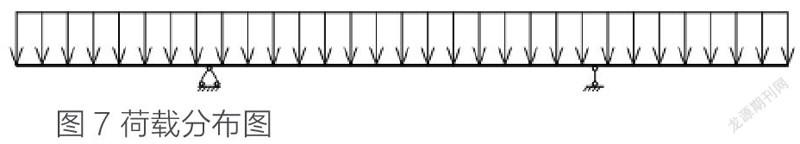

2.3.2 荷载信息

1、恒荷载

(1)、均布荷载,59.10kN/m,荷载分布:满布

2.3.3 内力、挠度计算

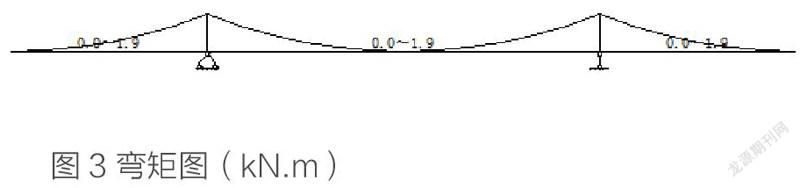

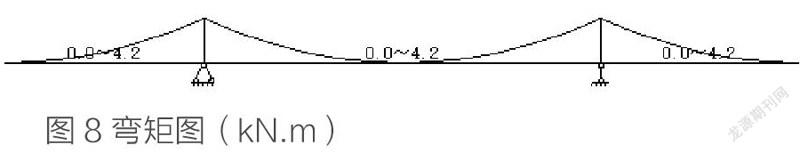

1、弯矩图(kN.m)

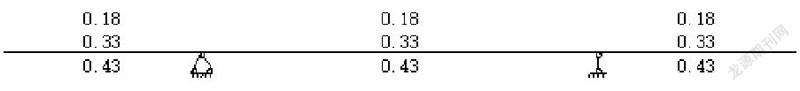

2.3.4 单元验算

图中数值自上而下分别表示:

最大剪应力与设计强度比值

最大正应力与设计强度比值

最大稳定应力与设计比值

若有局稳字样,表示局部稳定不满足

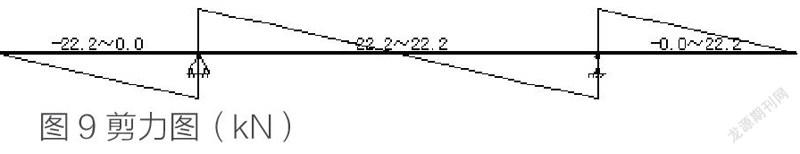

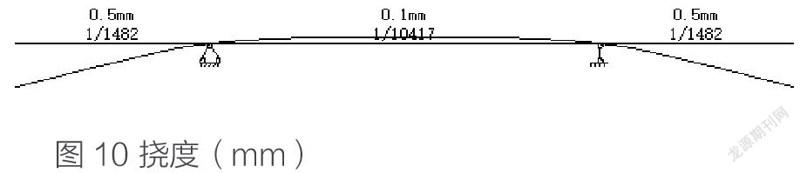

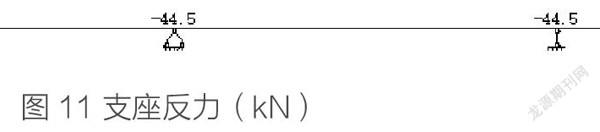

(1)、内力范围、最大挠度

(a)、内力范围:弯矩设计值 0.00~4.17 kN.m

剪力设计值 -22.24~-0.00 kN

(b)、最大挠度:最大挠度0.51mm,最大挠跨比1/1482

(2)、强度应力

最大剪应力 τ = Vmax * S / I / tw

= 22.24 * 38903 / 3279600 / 6.0 * 1000

= 44.0 MPa ≤ fv = 125 MPa 满足!

上边缘最大正应力 σ上 = Mmax / γ上 / W上

= 4.17 / 1.05 / 65592 * 1e6

= 60.5 MPa ≤ f = 215 MPa 满足!

下边缘最大正应力 σ下 = Mmax / γ下 / W下

= 4.17 / 1.05 / 65592 * 1e6

= 60.5 MPa ≤ f = 215 MPa 满足!

(3)、稳定应力

整体稳定系数φb = 0.80

最大压应力 σ = Mmax / φb / W

= 4.17 / 0.80 / 65592 * 1e6

= 79.5 MPa ≤ f = 215 MPa 满足

连续梁验算结论:满足

3、单侧支架计算书

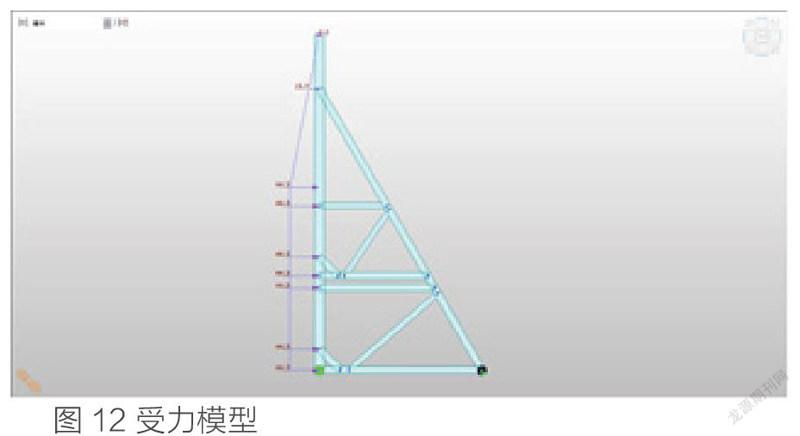

3.1支架受力计算

分析支架受力情况:单侧支架主要承受混凝土侧压力,取混凝土最大浇筑高度5m,侧压力取为F=59.1kN/m,有效压头h=F/γ,h=2.27m。

单侧支架按间距750mm布置,q=59.1×0.75=44.32kN/m

分析支架受力情况:按q=44.32kN/m计算

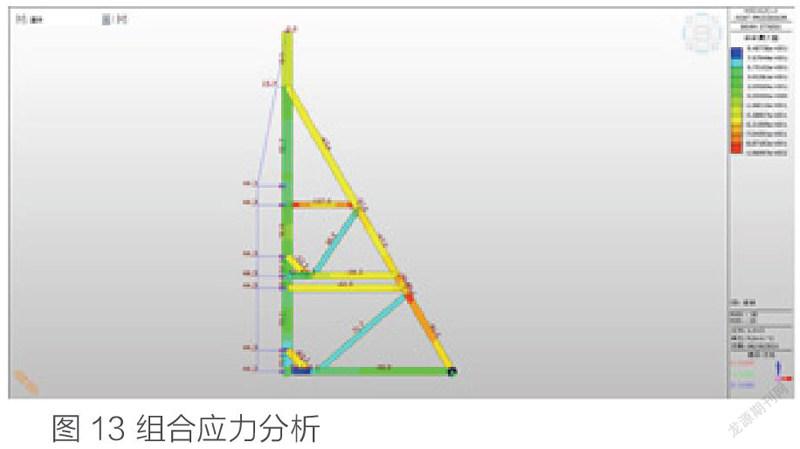

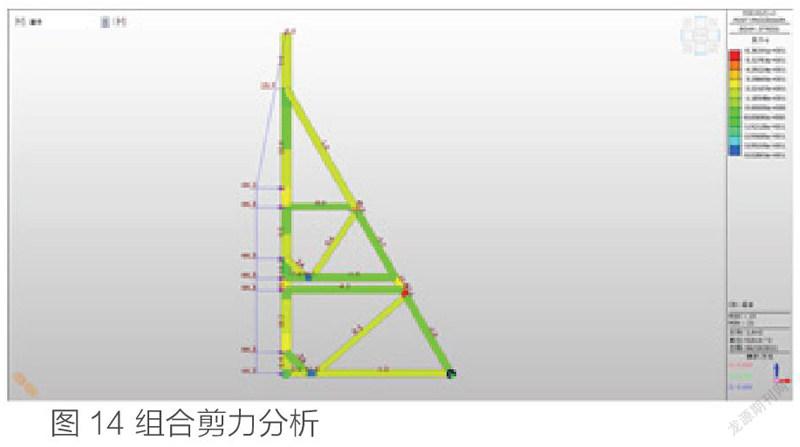

用MIDAS对单侧支架进行受力分析:

组合应力σMAX=107MPa<215Mpa 满足要求

组合剪力τmax63.4Mpa<100Mpa满足要求

变形状态δmax=2.92mm<5200/500=10mm

3.2 支架埋件的验算

埋件反力为

支点1:Rx=171.3kN,Rz=134.5kN

支点2:Rx=0N, Rz=138.8kN

(F总)2= (Rx)2+(Rz)2=171.32+134.52

F总=217.8KN

与地面角度为:α=45°

共有750/300(若使用强度较高埋件可放大间距)个埋件。

其中单个埋件最大拉力为:F=217.8×(300/750)=87KN满足要求。

3.3 埋件强度验算

预埋件为HRB400螺纹钢d=25mm,埋件最小有效截面积为:A=3.14×12.52=490mm

轴心受拉应力强度:σ=F/A=158×103/490

=177.8MPa <f=360MPa 符合要求

3.4 埋件锚固强度验算

U型环锚固强度的计算,只考虑埋入砼的螺栓表面与砼的粘结力,不考虑螺栓端部的弯钩在砼基础内的锚固作用。

锚固强度:F锚=πdhτb=3.14×25×600×3.5

=164kN>F=87.1KN。 符合要求。

4、钢模板安装施工

4.1预埋部分安装

(1)U型环地高出砼墙面50cm。各埋件杆距离为300mm,设置在各端头的起点与终点。

(2)埋件系统及架体示意图见上图,埋件与地面成45°角,现场埋件预埋时要保证埋件在同一条直线上,同时埋件角度必须按45°预埋。

(3)U型环在预埋前,将螺纹用塑料包裹并绑牢,以免施工时砼黏附在丝扣上,影响下一步施工时螺母的连接。

(4)由于U型环不能直接与结构主筋点焊,为保证砼浇筑时埋件不偏位或偏移,要求在相应部位增加附加钢筋,U型环点焊在附加钢筋上,点焊时注意不要损坏埋件的有效直径。

4.2模板及单侧支架安装

(1)单侧支架间距约为750mm。

(2)模板及支架安装流程:钢筋绑扎并验收→绘制外墙边线→拼装单元模板→连接各单元模板→吊装架体、连接好相邻架体,调节模板倾斜度→连接埋件系统→驗收合格后进行混凝土浇筑

(3)合墙体模板时,预先弹好的墙边线,将模板下口与其对齐,并通过使用钢管背楞,将墙体模板临时支撑住。

(4)吊装单侧支架,应轻放轻起,堆放多榀支架时,应在平整场地上相互叠放整齐,避免堆压变形。

(5)在材料场预先将由标准节和加高节组装的单侧支架拼装完毕,用塔吊整体吊至现场。

(6)在直面墙体段,每安装3至4榀单侧支架后,穿插埋件系统的压梁槽钢。

(7)安装架体完毕后,埋件系统进行安装。

(8)用主背楞连接件将单侧支架部分与模板背楞连接成整体。

(9)对单侧支架后支座进行调节,因单侧支架受力后,模板将略向后倾斜,所以模板面板上口向墙内侧倾斜约5mm。

结语:

通过对该项目采用定型组合钢模板受力分析验算,更加清晰的反应各个结构受力情况,为现场施工提供了可靠的数据。有利于施工过程的安全控制,同时可在现场直接组装,也可预拼装成大块模板或构件模板,更为方便实用; 灵活组装,适用于多种施工项目;便于安拆,能够多次周转,每套钢模可重复使用多次;模板尺寸精度高,成型后的混凝土规格准确,外形美观,质量优质,在施工中具有推广价值。

参考文献:

[1] 周水兴 何兆益 邹毅松编著.《路桥施工计算手册》[M].北京:人民交通出版社,2012.

[2] GB50017-2017,《钢结构设计规范》[S]北京:中国建筑工业出版社,2017.

[3] JTG/T F50—2011,《公路桥涵施工技术规范》[S]北京:中国建筑工业出版社,2011.

[4] 北京迈达斯技术有限公司.《迈达斯gen工程应用指南》[M].北京:中国建筑工业出版社,2012.

[5] 邱顺东.《桥梁工程软件迈达斯应用工程实例》[M].北京:人民交通出版社,2011.