状态监测与故障诊断在冷轧设备管理中的应用

徐智伟

(唐山钢铁集团高强汽车板有限公司,河北唐山 063000)

0 引言

随着当今科技的飞速发展,设备维护管理也逐渐向智能化转型,从预防性维护逐步转向预测性维护,设备状态监测与故障诊断技术是预测性维护的重要技术手段,通过状态监测,不断采集设备运行相关信息,如振动、温度等,结合故障诊断技术对信息加以整理分析,建立设备劣化趋势模型,以此更加准确地判断设备劣化趋势,优化生产和检修等活动。通过设备状态监测和故障诊断技术,可及时掌握设备运行状态,制定可靠的维护策略,降低检修人力财力,减少设备事故故障,保证产线安全持续稳定运行。

1 设备状态监测与故障诊断概述

1.1 基本概念

设备状态监测是指在设备运行过程中,通过传感器采集运行条件下的设备性能数据,如振动、转速、温度、噪声、功率等特征数据,经过信息处理、分析和整合,获得反映设备状态和故障征兆的数据信息,实现对设备的状态评估、故障诊断和预测,达到避免或降低事故故障的发生,合理安排设备的维修和运行的目的。

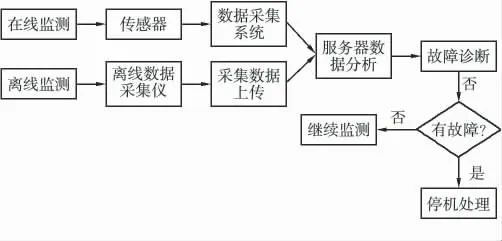

状态监测又分为在线监测和离线监测,在线监测是指在被测设备处于运行的条件下,通过传感器对设备的运行状况持续监测;离线监测是指通过被监测设备以外的各类可移动监测设备,对生产设备状况进行必要的周期性人工监测,其概念是与在线监测对应(图1)。

图1 状态监测系统流程

设备故障诊断是指在设备运行中或基本不拆卸全部设备的情况下,基于状态监测采集的数据信息,分析诊断设备运行状况,判断故障产生的部位及原因,预测、预报设备未来状态及变化趋势的技术。

1.2 发展概述

早期设备故障诊断主要依靠专业的现场点检员根据感官获取设备状态,根据经验或者专家分析判断设备状况,形成诊断记录,判断设备劣化趋势,消除故障隐患,此方法的参与者较多,且不同人不同时间状态做出的判断会有差异。人员监测无法做到实时,只能按周期定期检测。随着传感器技术和测量技术的发展,设备状态监测逐步发展用传感器采集现场数据信号,经信号调制解调器进行滤波、变换处理,将现场振动信号变成可视化频率信号,由专业人员对其分析,判断故障位置,并将数据记录存储,形成监测档案,此阶段由感官监测转为离线监测。由于离线监测也只能按周期定期检测,还无法实时监测设备,随着计算机网络技术和两化融合发展,在线监测被各大厂商推广,各钢铁厂也逐步采用在线监测技术监控设备状态,在线监测由现场传感器采集数据信息,通过网络传到后端服务器,后端服务器将信息处理分析,生成频谱报告供技术人员判断故障,在线监测实现了实时监测,使得设备状况更直观连续。当今随着云计算、大数据技术的发展,设备状态监测逐步向智能监测发展,各设备监测厂商开始布局智能监测、远程监测,使得设备状态监测得到进一步发展。

2 设备状态监测与故障诊断的意义

在设备状态监测与故障诊断还未普及之前,企业设备管理普遍采用点检定修制,即按照设备技术文件和技术经验建立设备检维修标准,按照标准制定周期定期停机检修和备件更换,但往往由于周期不合理或备件质量等原因,造成部件提前损坏发生事故故障,或备件还处于良好状态就被换下,造成资金浪费。随着设备状态监测与故障诊断技术的发展和应用,这一情况逐步得到改善。

通过设备状态监测与故障诊断可以在设备不停机的情况下监控设备状况,对于设备检维修和生产组织有重要意义,主要有以下4 个:①通过运行情况下监测和诊断,可提前发现设备故障隐患,防止设备进一步劣化造成事故故障发生;②通过状态监控可实时了解设备状况,合理制定检修计划,防止设备欠修或过修;③通过状态监测可根据设备状况优化检修模型,延长检修间隔时间,减少停机时间;④通过状态监测可预估设备寿命,适当延长部件使用时间,降低备件消耗,降低成本。采用设备状态监测与故障诊断技术实施设备管理是企业发展的必然之路,也是提高设备管理水平的必经之路,对企业可持续发展有重要意义。

3 设备状态监测与故障诊断系统结构

(1)在线监测与故障诊断。设备在线监测需要在设备上安装传感器,传感器类型主要有振动传感器、温度传感器、噪声传感器等,通过数据采集系统采集设备运行状态下各项指标参数信息,然后通过网络传到服务器进行数据分析处理,服务器通过信号处理将现场采集到的信号变为可视化频谱图,并根据设定的报警阈值做出相应的报警提示,专业故障诊断分析人员通过计算机提示对设备状况进行分析诊断,为检修维护提供依据。

(2)离线监测与故障诊断。离线监测一般采用手持检测仪器,根据制定好的周期和采集点位定期采集设备信息,可通过检测仪器查看设备状况,也可通过网络将数据传输到本地计算机或服务器中,通过计算机分析处理,将现场采集到的信号变为可视化频谱图供专业人员对设备状况进行分析诊断,为检修维护提供依据。

无论在线监测还是离线监测,有了计算机和信息系统的支持,就可以实现预测性维护,将监测数据存储在数据库中,并结合设备原有PLC 中的各项运行数据生成预测曲线,就可以按照模型生成趋势图,达到预测性维护的目的。

4 设备状态监测与故障诊断应用实例

某冷轧企业酸轧生产线装有设备状态监测系统,可在内部网络访问,系统分为在线监测和离线监测两部分。在线监测通过安装在设备上的振动传感器实时采集设备振动数据,将数据通过网络传给后端服务器,同时后端服务器通过设备系统PLC 不断采集相同时刻的电机转速等信息,服务器中的数据分析系统通过FFT 等运算将采集的信息整合分析,生成频谱报告供分析人员查看。离线监测则利用手持振动检测仪,按周期采集设备振动信息,然后上传至后端服务器,后端服务器根据采集时间从PLC 中获取电机转速等信息,服务器中的数据分析系统通过FFT 等运算将采集的信息整合分析,生成频谱报告供分析人员查看。

4.1 设备基本信息

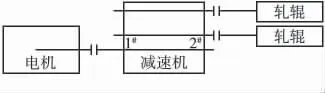

图2 为该企业酸轧产线轧机区域某一架轧机示意,电机驱动减速机,减速机输出轴连接轧辊,轧辊碾压带钢完成轧钢过程。该减速机共装有7 个在线振动监测点,实时采集减速机振动信息,通过信号采集模块将采集的信息上传至后端服务器进行分析处理,同时从一级PLC 中读取电机转速、电流、功率等信息辅助分析。

图2 轧辊传动示意

4.2 设备振动监测与故障诊断

2020 年7 月,通过设备状态监测系统发现,该减速机输入轴靠近电机侧轴承振动测点(1#点)报警,该处轴承为SKF 23060CC/W33/C3,通过手册查询该轴承特征频率见表1。

表1 轴承特征频率 倍

通过图3 频谱分析,该点处加速度频谱高频报警,高频部分调制频率为11.67 倍,该频率成分与输入轴电机侧轴承外圈故障频率相符,该点包络频谱存在明显的11.67 倍频率成分,分析此减速机输入轴电机侧轴承存在早期外圈故障,故障等级为早期;根据系统分析现场对该轴承听音测温,未发现明显异常,因此采取监护运行处理。

图3 减速机1#测点频谱

发现减速机有早期故障隐患后,一直利用设备状态监测系统关注振动变化,通过监测,1#点振动幅值较稳定,有小幅上升,无陡升现象。2021 年3月,该减速机其他测点也发现11.67 倍故障特征,且1#点包络频谱存在明显的11.67 倍频率成分及其多倍谐频,该处轴承外圈故障有劣化趋势,现场听音有轻微杂音,测温无明显升高,振动分析人员建议监护运行、择机处理。2021 年4 月利用检修更换该减速机输入轴轴承,更换发现故障轴承外圈有轻微磨损、少量点蚀坑,更换轴承后故障特征消失,减速机恢复正常。

通过设备状态监测,发现减速机轴承故障后可判断其状态和劣化趋势,为生产和检修决策提供了依据,并且可在故障早期及时发现故障特征,监护其运行,降低被动造成设备事故的风险,保证了产线安全稳定运行。

5 结束语

通过利用设备状态监测系统,结合设备故障诊断技术,并为之加以配套的管理模式,可实现设备的长周期维护管理。通过冷轧设备的实践和探索,实现了设备状态变化跟踪和数据积累,为今后实现智能诊断和故障预测奠定了基础。