随钻水力造穴技术工艺模拟与应用

段贺明,王 毅,金 新,3,魏宏超,,张金宝

(1.煤炭科学研究总院,北京 100013;2.中煤科工集团西安研究院有限公司,陕西 西安 710077;3.中南大学,湖南 长沙 410083)

据统计在我国95%以上的高瓦斯与突出矿井开采煤层属于低透气煤层,其渗透率仅有10-18~10-19m3[1],这其中又以碎软低透性煤层分布为主,而我国的碎软煤层数量占比可达50%以上[2]。由于煤层透气性差,仅靠瓦斯自然释放,其效果难以满足生产需求,尤其是在碎软低透煤层中,由于其自身的煤质松软破碎等属性,使得煤层瓦斯突出危险性大,严重影响正常掘进施工。针对不同特性的煤层,通过不同的增透措施提高煤层透气性辅助瓦斯抽采,是目前应用最为广泛、最为有效的瓦斯治理手段。而随钻水力造穴技术是适用于碎软低透性煤层比较好的增透方法。白志华等[3]基于多物质任意拉格朗日-欧拉流固耦合算法建立了水射流冲碎岩石的有限元模型,模拟了不同水流入射速度的情况下破岩过程,并针对文章中材料分析了最优入射速度;宋祖长等[4]基于SPH 算法仿真模拟了高压水射流破岩的动力学问题,分析破岩过程中水射流能量转换关系和破岩的演化过程,验证了该仿真方法的可行性。卢义玉等[5]基于SPH 算法模拟了在不同岩性下,水射流破岩过程中应力波形成传播过程,分析了射流速度、岩石特性对脉冲应力波效应的影响。基于此,通过理论分析、仿真模拟及现场实验相结合的方法,基于仿真模拟的结果分析,结合现场实验数据,研制出1 套钻冲一体化的水力冲孔钻具,弥补传统水力造穴中施工工序复杂、辅助时间长、工人劳动强度大、冲孔钻具密封性不足等缺点;借助Ls-dyna 分析了水射流破煤时序过程,确定适用于碎软煤层的冲孔工艺组合参数;为后续正在研发的钻进-冲孔-完孔一体化的水力造穴技术提供理论支撑和现场应用经验,希望针对提高碎软低透气性煤层的渗透率和瓦斯突出事故灾害防治做出贡献。

1 随钻水力冲孔技术原理

为提高瓦斯抽采效率,在碎软煤层中常用水力冲孔法对煤层经行扩孔增透。随钻水力冲孔技术是水力造穴方法的1 种,采用钻进-冲孔一体化工艺,能够在不提钻的情况下,通过水力造穴器的压力转换,改变水路。正常钻进时水流入孔底润滑钻具和冷却钻头,通过增大泵压的方式改变水流方向,水从造穴器侧面喷嘴高速喷出经行破煤冲孔作业,即可完成打先导孔和水力冲孔2 道工序。相比较传统水力造穴的方法,随钻水力冲孔技术工艺简单,操作简便,能良好的适用于碎软低透气性煤层,大大降低了工人劳动强度。该技术通过钻冲一体化设备将孔内大量煤体及瓦斯冲出,形成直径较大的洞室,从而有效消除突出应力、释放瓦斯,提高了煤层的渗透率。

2 高压水射流喷嘴喷射模拟

2.1 物理模型的建立

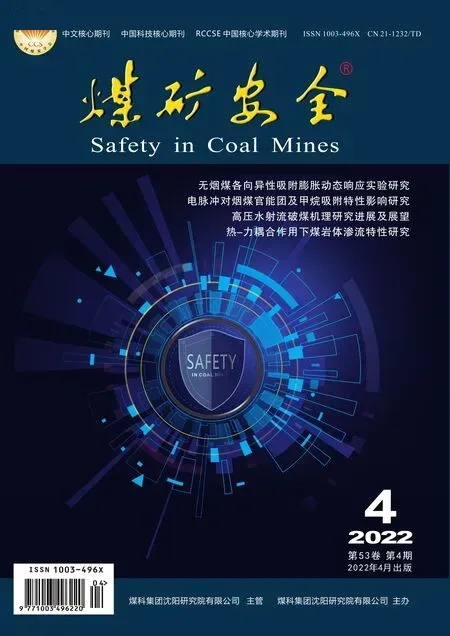

传统喷嘴的主要类型有:平直型喷嘴、锥形喷嘴和锥直型喷嘴[6]。空化型喷嘴主要类型有:锥形喷嘴、中心体喷嘴和收缩-扩张形喷嘴[7]。由于影响喷嘴射流效果的主要因素为流道区域的直径、收缩角和喷嘴直径大小等因素决定,因此,研究分别建立传统喷嘴和空化喷嘴来模拟其喷射效果。经综合考虑,选定收缩角α=17.4°,入口直径D=16.5 mm,出口直径d=2.8 mm,圆柱段长度L=14 mm。喷嘴结构示意图如图1。

图1 喷嘴结构示意图Fig.1 Nozzle structure diagram

2.2 边界条件

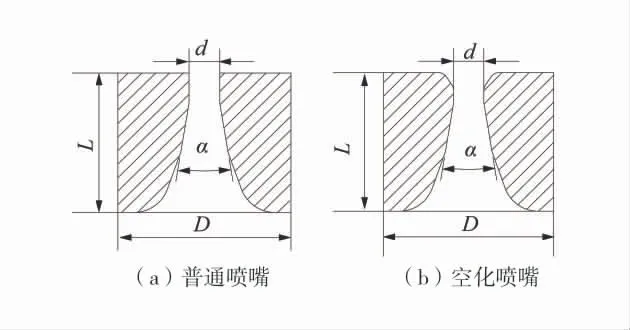

喷嘴及其外部流场的模型结构如图2。ABCD 为喷嘴内部流场区域,DEFGHC 为喷嘴外部流场区域。其中:AB 为喷嘴压力入口,CD 为喷嘴出口端面,DE、EF、GH、HC 均定义为压力出口边界。在此边界条件下,探究高压水射流喷嘴内外部速度、动压变化情况。

图2 喷嘴及其外部流场的模型结构Fig.2 Model structure of the nozzle and its external flow field

2.3 普通/空化喷嘴在淹没环境下动压模拟

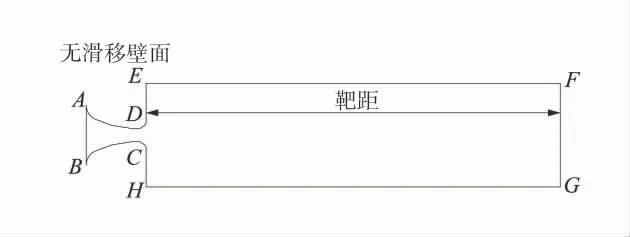

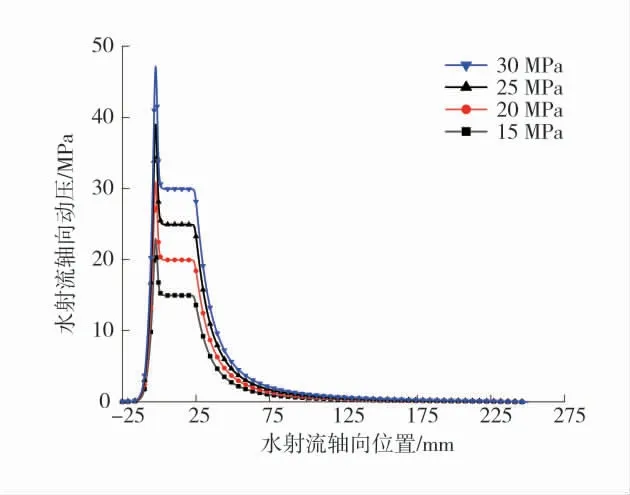

在其他条件不变的情况下,设置入口压力为30 MPa,出口处环境压力为0.1 MPa,在次边界条件下,选取RNGk-ε 模型来模拟高压射流动压的分布[8]。喷嘴轴线上动压变化图如图3。

图3 喷嘴轴线上动压变化图Fig.3 Dynamic pressure variation diagram on nozzle axis

由图3 可知,在出口处,普通喷嘴的动压为29.6 MPa,而空化喷嘴在出口处动压可达31.9 MPa,在初始动压上空化喷嘴要优于普通喷嘴。2 种喷嘴的等速核长度相差不多,普通喷嘴动压降到10 MPa 时,喷射距离为36 mm,降到5 MPa 时,喷射距离为47 mm;而空化喷嘴动压降到10 MPa 时,喷射距离为38 mm,降到5 MPa 时,喷射距离为51 mm,在破坏煤体能力上,空化喷嘴破碎煤体的距离也要优于普通喷嘴。

2.4 喷嘴入口压力对淹没射流的影响

一般在煤矿井下选用水力造穴措施时,根据煤体硬度不同适用泵压一般为10.0~60.0 MPa,但以10~40 MPa 居多。基于此,分别在泵压15、20、25、30 MPa 条件下进行数值模拟,探究泵压的变化对高压射流速度和动压值的影响。不同泵压下动压折线图如图4。

图4 不同泵压下动压折线图Fig.4 Dynamic pressure line graph at different pump pressures

由图4 可知,在不同射流压力下的喷嘴轴向动压变化趋势与速度变化类似,在喷嘴内部时急剧增大,当在喷嘴出口处时降低。随着射流压力的增大,喷嘴的最大动压、喷嘴出口处动压显著增加,核心段、衰减段长度相差不大。若以5 MPa 为破坏煤体的界限压力,15~30 MPa 的有效破坏煤体的距离分别为38.2、43.3、47.7、51.6 mm。可以看出,随着泵压的增大,水射流的有效冲击距离和破坏能力也随着泵压得增大而增大。其次,水射流轴线上冲击速度随泵压增大也在增大。当泵压是30 MPa 时,喷嘴出口处(横坐标x=0)射流速度高达253 m/s;泵压为25 MPa 时,喷嘴出口处速度是231 m/s;泵压为20 MPa 时,喷嘴出口速度是206 m/s;当泵压降为15 MPa 时,喷嘴出口处射流速度仅有178 m/s。

3 高压水射流破煤模拟

通过Ansys/LS-Dyna 软件对高压水射流破煤过程进行模拟。在通过数值模拟来解决工程实际问题时,为保证与实际情况绝大程度的贴合,往往在不影响结果前提下对模型做出合理的假设。假设将冲煤介质水认定为带有相同质量的圆柱颗粒集合体;认定水柱在空气中不具有扩散性;认定煤体为连续介质体,忽略空隙应力对煤体产生的影响等。将模拟不同速度水射流冲刷破煤这一过程中煤体的损伤情况。

3.1 高压水射流本构模型

水射流破煤过程中,在高压水射流算法选择上,选用SPH 算法模拟,水体材料采用材料库中的Mat-Null 材料模型,并对水材料模型赋予Grueisen 状态方程[9]。水射流材料参数及Grueisen 状态方程参数见表1[10]。

表1 水射流材料参数及Grueisen 状态方程参数Table 1 Water jet material parameters and Grueisen equation of state parameters

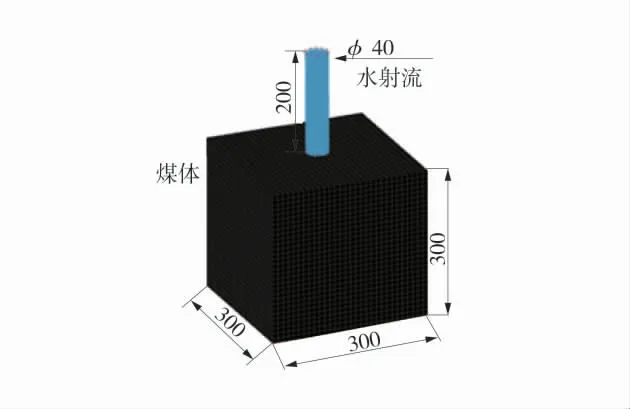

在Ls-dyna 中构建水射流模型时,模拟中代表水射流的SPH 粒子数是预先确定的,计算过程中不会有新粒子生成,原有粒子也不会消失。水柱的体积即是构建模型圆柱的体积,通过圆柱模型的长度和半径来确定。水射流粒子数在水柱内均匀分布,且每层的粒子数是相等的。水射流直径确定为40 mm,水柱长度为200 mm,将水柱划分为50 层,每层均匀分布80 个SPH 粒子。

3.2 水射流破煤三维几何模型

高压水射流破煤过程中,煤体材料模型的选择考虑到其与岩石力学相似性。在模拟煤体时选取Johnson-Holmguist-Concrete 模型,结合参考文献[11]中H-J-C 模型材料,选取经验破煤材料参数,其中密度1 549 kg/m3,剪切模量0.58 GPa,单轴抗压强度9 MPa,规范化最大强度7,允许塑性应变0.01,最大静水抗拉强度1.86 MPa,压垮静水压力3 MPa,压垮体积应变8×10-4,极限压力1 GPa。

在模拟水射流破煤中,将水的密度、速度等物理变量均匀赋值在每个SPH 粒子上,通过粒子与煤体发生相互碰撞作用,水体与煤体之间为点面接触,并且煤体在高压水射流冲刷下单元体发生失效删除,新单元体仍可继续发生碰撞作用,两者之间选用“Contact-Eroding-Nodes-to -Surface”类型。煤体三维尺寸设定为300 mm×300 mm×300 mm,总共含有27 000 个单元,高压水射流破煤几何模型如图5。

图5 高压水射流破煤几何模型Fig.5 Geometric model for coal breaking by high pressure water jets

3.3 水射流破煤时序

水射流通过高压水泵的加压,在经过细小喷嘴时获得巨大能量加速垂直冲刷煤体,由于水射流出口速度与泵站压力、喷嘴结构等多个因素有关,通过Fluent 模拟得出在泵压30 MPa 时喷嘴出口处射流速度最高可达253 m/s。选取射流250 m/s 的水射流速度来模拟射流破煤的全过程,高压水射流破煤过程如图6。

图6 高压水射流破煤过程Fig.6 High-pressure water jet breaking process of coal

高压水射流破煤从开始到结束总共历时4 ms。开始,高压水射流在煤体表面形成射流动压力,动压力以应力波形式在煤体内部传递,此时所形成的损伤坑体四周规整,射流前端水流集中,没有明显分散。在0.5 ms 时煤体内部被高压水射流冲刷纵向深度为90 mm。冲击1.0 ms 时煤体内部被冲刷至130 mm,煤体损伤主要集中发生在坑底;冲击时间4.0 ms 时,流体在破碎坑体底部与煤体基本已无发生相互作用,煤体破碎坑体体型基本不发生变化,且没有被损伤失效删除的单元发生;在冲击时间5.0 ms后,射流破煤过程基本停止,冲刷坑体直径最大为80 mm。

3.4 射流速度对破煤效果的影响

高压水射流的喷嘴出口速度受泵压、喷嘴类型、结构等多个因素影响。为探究不同射流速度对破煤效果产生的影响,结合前文中已通过软件Fluent 模拟出在不同泵压环境下,喷嘴出口处的射流速度。现将 速 度250、200、150、100、50、25 m/s 分 别 附 加 在SPH 水柱粒子上,不同水射流速度对煤体冲击情况如图7。

图7 不同水射流速度对煤体冲击情况Fig.7 Impact of coal by different water jet velocities

由图7 可知,当速度为200 m/s(泵压20 MPa)时,整个破煤过程持续1.8 ms 左右,此时就可以推导出将钻机转速维持在90 r/min 时,可实现破煤效率最大化;当射流速度为150 m/s 时,整个破煤过程为1.5 ms,此时可将钻机转速调整到110 r/min 左右。由此可得出在实际水力造穴时,将钻机转速维持在90~110 r/min 区间时,可使造穴器充分破煤,避免在同一角度反复冲刷,降低破煤效率。

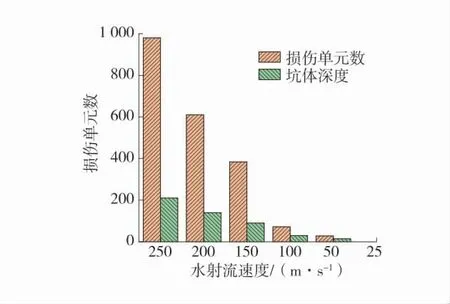

不同速度水射流破煤损伤单元数变化如图8,不同速度水射流破煤坑体形态如图9。

图8 不同速度水射流破煤坑体形态Fig.8 Different velocity water jet breaking coal pit morphologies

图9 不同速度水射流破煤坑体形态Fig.9 Different velocity water jet breaking coal pit morphologies

由图8 和图9 可知,随着射流速度的降低,煤体被损伤坑体纵向深度在降低,失效删除的单元数也在降低。当射流速度为250 m/s 时,损伤坑体纵向长度为210 mm,最大横向宽度90 mm,损伤单元数为980 个;速度为200 、150 m/s 时,坑体纵向长度分别为140、90 mm,损伤单元数为611 个和384 个,在损伤最大横向宽度上没有变化;当射流速度为50 m/s时,煤体损伤深度仅有14 mm;射流速度为25 m/s时,水射流的冲击力未能引起煤体的损伤破坏,仅使煤体表面发生变形。

4 现场应用

4.1 试验点介绍

新安煤矿14250 工作面上邻14230 工作面,下邻二水平保护煤柱;东邻14 与12 采区下山保护煤柱;西邻14 运输巷。在14250 工作面西部附近存在薄煤带,见煤点煤厚0.3 m,对掘进有一定影响。14250 工作面水文地质条件相对复杂,主要充水水源为顶板砂岩裂隙水,奥陶系灰岩裂隙承压水。根据大巷水文孔监测数据,水压2.25 MPa,水位258 m。14250 工作面底板岩巷最低标高-67 m,底板隔水层平均厚度52 m,突水系数最大0.069 MPa/m,大于临界突水系数0.06 MPa/m,具有突水危险性,对掘进构成严重威胁。在掘进期间需采取超前底板探掩护巷道掘进,工作面回采前需采取底板全覆盖注浆加固改造底板措施。预计掘进期间正常涌水量5 m3/h,最大涌水量为5~12 m3/h。

4.2 钻孔结构及钻具组合

水力造穴钻孔均自14250 底板岩巷开孔,ϕ113 mm 钻孔开孔至2 m,采用ϕ153 mm 扩孔钻头进行扩孔后下设ϕ127mm,长500 mm 的孔口管,继续以ϕ113 mm 钻头裸孔钻进至14250 工作面煤层到其顶板岩层后终孔。钻孔设计示意图如图10。

图10 钻孔设计示意图Fig.10 Drill hole design schematic

钻具组合为:ϕ113 mm 三翼内凹钻头(加强型)+ϕ75 mm 水力扩孔器+ϕ73 mm 高压密封整体螺旋钻杆+ϕ73 mm 高压密封送水器。通过模拟和结合室内试验,最终确定水力造穴器上使用直径2.8 mm的空化喷嘴,确保在施工过程中孔底处于非淹没状态。

4.3 现场试验及结果

底板穿层水力造穴泄压抽采钻孔布置于14250工作面底板岩巷,沿底板巷共布置109 排钻孔,2 排间距6 m,每排15 孔,设计仰角从6°~89°,设计孔深从13.51~70.14 m,穿煤段长度从3.01~14.33 m。由于实际施工过程中并不能统计所有孔的冲煤量,因此仅展示部分有效孔的数据。现场实钻情况及冲煤量表2。

表2 现场实钻情况及冲煤量Table 2 Field actual drilling situation and coal flushing volume

在钻进成孔阶段,介质水起到润滑钻具、降温、携带岩屑返排等功能,此时水压力为2~3 MPa。而在水力造穴阶段,通过模拟可知,随着泵压的增加,造穴器喷嘴处水射流速度越大,其造穴能力也越强。在煤孔段水力造穴冲煤速率保持在30 min/m,泵压维持在12~20 MPa,钻机转速保持在90~110 r/min区间。试验期间累计施工钻孔136 个,总进尺4 919.5 m,其中煤孔段水力造穴总长度1 784.4 m,冲煤量2 212.92 m3,通过计算可得平均冲煤量1.07 t/m。

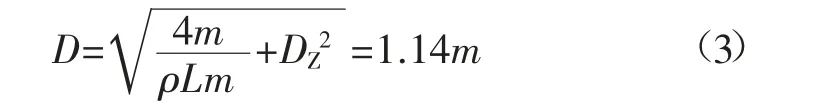

水力造穴的目的旨在通过增大卸压洞穴的半径,使影响半径也增大,这样抽采效果会越好,而直接反应卸压范围的指标则是冲煤量。

式中:m 为煤体质量,kg;ρ 为煤体的密度,取1.06×103kg/m3;V 为出煤体积,m3;S 为冲煤横截面积,m2;L 为冲孔深度,m。

式中:D 为扩孔直径,m;DZ为钻孔直径,取0.013 m。

联立式(1)、式(2)可得:

通过水力造穴冲孔最大可将原常规施工钻孔直径扩大约10 倍。

5 结 语

1)空化喷嘴高压射流经过稳定段稳定后的水射流流速相对集中,扩散小,破煤能力远由于普通喷嘴。

2)随着泵压的增大,喷嘴出口处速度越大,钻孔单位长度造穴冲煤量与速度呈正相关,煤体的损伤单元数与坑体深度也随之增大。当速度为25 m/s 时不会对煤体发生破坏。

3)通过模拟与现场试验结合的方法,在新安煤矿碎软煤层中,确定冲孔压力维持在12~20 MPa、转速保持在90~110 r/min 范围内,冲孔时间保持在30 min/m 的工艺参数组合下,造穴效果最佳,在保证有一定冲煤量的前提下,可以很好的降低高压操作带来的危险性,且对碎软煤层水力造穴工艺参数的选择以及钻进设备的研发提供理论支撑。

4)根据现场试验期间所统计得冲煤量,得到水力冲孔后直径扩大为常规钻孔的约10 倍,使得煤层的透气性大幅度提高,在煤层中形成的卸压区域配合瓦斯抽采技术能有效降低煤体地应力及瓦斯压力。