永磁耦合技术在联碱装置中的应用

刘晓卫,王艳琼

(陕西兴化集团有限责任公司联碱中心,陕西 兴平 713100)

兴化碱厂拥有年产30万t纯碱及30万t氯化铵的生产能力,生产中使用三台自身返碱蒸汽回转煅烧炉,其中轻灰炉2台,重灰炉1台,2台轻灰炉同时作业具备满负荷生产的能力。煅烧炉主电机与减速机之间的连接设备为液力耦合器,但在实际运行中,由于液力耦合器的频繁设备事故,导致生产负荷上不去,多次半负荷运行,严重影响联碱装置的长满优运行。

1 液力耦合器工作原理及使用现状

1.1 液力耦合器工作原理

液力耦合器是以液体为工作介质的一种非刚性联轴器,又称液力联轴器。液力耦合器的泵轮和涡轮组成一个可使液体循环流动的密闭工作腔,泵轮装在输入轴上,涡轮装在输出轴上。动力机(内燃机、电动机等)带动输入轴旋转时,液体被离心式泵轮甩出。这种高速液体进入涡轮后即推动涡轮旋转,将从泵轮获得的能量传递给输出轴。最后液体返回泵轮,形成周而复始的流动。

液力耦合器靠液体与泵轮、涡轮的叶片相互作用产生动量矩的变化传递扭矩。它的输出扭矩等于输入扭矩减去摩擦力矩,所以它的输出扭矩恒小于输入扭矩。液力耦合器输入轴与输出轴间靠液体联系,工作构件间不存在刚性联接。

1.2 液力耦合器使用现状

在5年的运行中,液力耦合器频繁出现漏油、易熔塞熔、轴承故障、油温高等故障,造成系统减负荷生产,同时因耦合器故障而引起的电机及减速机故障,检修费用大幅上升。

2 永磁耦合器组成、工作原理及优点

我公司尝试用永磁耦合新技术代替目前的液力耦合器,将永磁耦合技术首次应用在了大型装置煅烧炉上。我们对已经采用永磁耦合技术的煤矿企业开展调研,该公司原用液力耦合器因振动及漏油,平均每周打开检查或检修,更换为永磁耦合器后,改造使用3年至今,未进行检修,稳定性极高。永磁耦合器厂家对我厂三台煅烧炉现场查看后,表示改造条件具备。

2.1 永磁耦合器组成及工作原理

导体盘(铜盘或铝盘)(与电机轴连接)、永磁盘(与负载轴连接),仅靠永磁耦合传递扭矩, 电机、负载间无任何机械连接,见图1 。

图1 永磁耦合器

在静止时,导体盘是处在永磁体产生的磁场中的。当导体盘随着电机轴转动,导体盘会切割磁力线,从而在导体盘上产生涡流电流,涡流电流反过来又会产生感应磁场,在感应磁场和磁体盘磁场之间会产生一个阻止两者相对运动的力,从而实现了电机和负载之间的扭矩传递。

2.2 永磁耦合器的优点

2.2.1 调速(调速型)

可根据工艺的要求,通过调节磁力耦合器的空气间隙,实现调速,达到节能环保的目的。调节时,电动机的转速不变,仍在50 Hz的正弦波下运行,故不会产生高次谐波带来的一系列问题。

2.2.2 柔性启动

使用永磁耦合器后,启动平缓,减少了启动时及运行中冲击载荷的影响,延长了设备使用寿命。电机直接驱动负载时,从电机启动到负载启动整个过程是一次完成的。加装磁力耦合器传动后,整个启动过程变为两个阶段:第一阶段电机先带磁力耦合器的导体转子转动,第二阶段磁力耦合器的导体转子带动永磁转子匀速启动。因此整个启动过程平稳,冲击小,具有软启动/软停机功能特点,可以有效地降低电机的启动电流。

图2 电机启动曲线

2.2.3 节能

可使电机始终工作在最大效率区,不会因负载的变动而波动很大。可以根据系统工况进行负载的转速调整,可以节省大量的电能。根据现场的工况分析,年平均节电率将在15%以上。

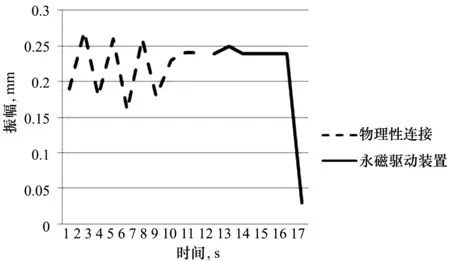

2.2.4 减振

1)大大降低了刚性联轴器的振动放大传递。磁力耦合器取代了原来的刚性联轴器,使电机和负载没有机械联接,这样负载侧的振动就不会传递到电机侧,电机侧的振动也不会传递到负载侧。同时也割断了振动在传递过程中的放大效应,因此可以消除刚性联轴器的振动放大效应,降低系统的振动。

图3 电机振幅

2)可以大大降低轴弯曲、 热膨胀等原因引起的系统振动。

2.2.5 大幅延长故障间隔时间、减少故障停机率

永磁耦合器基本上不发生故障,由于靠气隙传递扭矩,没有磨损部件,大大降低系统中的振动,使得轴承及轴封能够在更为良好的工况点运行,延长电机与负载的使用寿命,从而减少故障停机时间,提高动设备的使用率。

2.2.6 具有过载保护

在设备运行中,常常出现系统过载或堵转的发生,导致电机被烧损,安装永磁耦合器后,对于有冲击载荷及可能堵转的设备具有缓冲与保护功能,减少电机因过电流而发生损坏。

2.2.7 安装简单,维护工作量少,基本免维护

2.2.8 适应环境能力强

适用于各种环境,可在高温、低温、高粉尘、高海拔、大湿度、易燃易爆等恶劣环境中使用。

3 改造情况

表1 原驱动单元主要设备参数

表2 耦合器主要参数

根据原设备参数,改造更换为限矩型永磁耦合器DYT-X220。

1)原电机轴和减速机轴端间距221 mm(556-210-125 mm),改造为永磁后电机轴和减速机轴端间距约187 mm,即电机向减速机方向前移约36 mm即可。

2)保持原驱动部(含电机,减速机)的中心高不变。

3)改造后电机和减速机可以容忍更大的安装对中误差,使安装工作更简便而且改造时调试的工作量更小。

4 改造后运行情况

经改造后的煅烧炉不管是在正常运行中还是开停车过程中,永磁耦合器显现出了绝对的优势,未出现一次不正常现象,启动电流下降20%左右,运行声音降低,电机及减速机震动变小。最为关键的是无漏油零故障现象,基本免维护,改造达到预期目标。

表3 改造前后效果对比

改造前,煅烧炉平均每2个月出现因液力耦合器漏油、轴承故障、耦合器温度过高易熔塞熔等问题紧急停炉检修,期间半负荷生产约24 h。每年因耦合器故障造成电机及减速机故障检修费用约15万元。改造后,未曾出现因耦合器故障而出现的系统减量现象,煅烧炉运行平稳。