高速转轮的速度与稳定性测量系统设计

刘百超

(信阳师范学院 物理电子工程学院,河南 信阳 464000)

0 引言

高速生产的工业机器,通常由精确的检测系统[1-2]来控制机器自动校准。大部分工控是通过光电检测[3]或传感器检测[4-5],检测产品合格参数,反馈机器调整精度,这种检测电路成本较高,响应速度较慢。在高速行驶的交通方面,大多是用GPS检测速度[6]。车辆行驶速度是利用GPS获取地图路标信息与时间来计算速度[7];车辆稳定检测也有GPS与转角检测分析[8-9]。这些检测和控制方式依赖于通信设施,还有信号的强弱。一旦通信设备不好,或信号较弱时,这些检测和控制效果较差。另外,这种检测和控制方式,要有高精度的检测设备和较好的响应速度。

为了精准测量和实时控制高速转轮的速度和稳定性,同时不受传输速度和环境的影响,本文设计并实现了一种高速转轮的速度与稳定性测量系统。采用两种类别的霍尔传感器对称安装,做到了即能检测速度,又能检测转轮的稳定度;设计中,将电路的响应速度适配传感器采集系统,实现了测试低速的霍尔传感器精确测量高速转轮的速度。

1 系统设计

根据法拉第电磁感应定律,将磁信号转化为电信号。该设计是将高速转轮合适的位置放置一块强磁体,通过霍尔传感器非接触式测量磁信号,转换成电信号。为了精确测试高速转轮的速度和稳定性,给系统选择了两个类型的传感器,分别测试速度和稳定性。这两路信号经过放大处理后,经PLC控制器,控制与人机界面接口,人机控制电路用触摸屏,直观界面,便于直接实施控制。系统框图如图1所示。

图1 系统结构框图Fig. 1 The system structure diagram

在图1中,一路传感器是测试高速转轮的速度,经滤波放大处理;另一路由不同的传感器测试高速转轮的稳定性,经滤波放大器处理。两路信号由一个PLC控制器件控制转换,送人机接口;由触摸屏中心控制器,直接实施发出控制要求,通过PLC控制器控制测速和测稳定性。两路测试电路分别测试、电路明晰、维修方便。

该设计方案的优点,一是将常应用于低速测试的霍尔传感器经过电路处理,应用到高速的检测,其效果性能良好;二是采用了非接触式检测,没有破坏性,检测精度高;三是整体电路成本低。

2 系统硬件电路设计

利用霍尔传感器检测磁场强度的变化,将磁信号转换成电信号,分别用两类霍尔传感器测试速度和稳定性,将电信号经过放大处理,得到高速转轮的稳定性和速度信息。

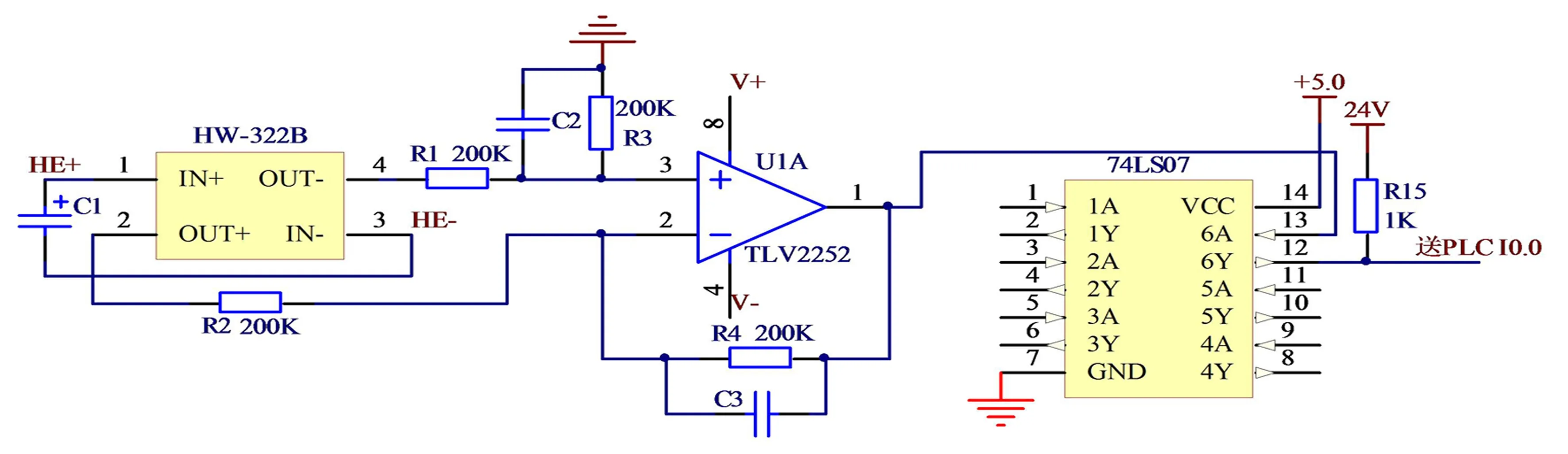

2.1 高速转轮稳定性检测电路

系统中应用一个零感应定值输出霍尔传感器(型号为HW-322B)来测试高速旋转的稳定性,测稳电路如图2所示。传感器HW-322B感应轮缘的强磁体信号,当轮缘不稳定偏离时,传感器感应输出电压发生变化,利用电压变化量计算,可以得到其不稳定性,立即报警,或输出到控制电路调整。该电路感应电压信号经放大、电平转换送至PLC控制,在触摸屏上显示计算测试值。传感器在安装时,经过垂直、水平校准,保持与车轮平行,排除了系统本身带来的误差。

图2 稳定性采集处理电路Fig. 2 The circuit of Stability acquisition and processing

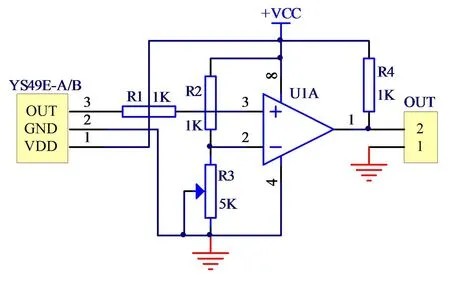

2.2 高速转轮的速度检测电路

选用霍尔传感器的另一类零感应零输出霍尔传感器(YS49E-A/B),速度检测电路如图3所示。

图3 速度采集电路Fig. 3 The circuit of speed acquisition and processing

传感器是零输出霍尔传感器,其输出电压经放大输出,相当于数字信号,车轮旋转1周计1个脉冲信号,利用脉冲信号的间距来计时高速转轮的速度。此传感器输出的弱信号,送至UIA(TLV2252)双路低压运算放大器,将电信号放大整形,接PLC控制器,连接触摸屏显示器,显示测试信号,实施直接控制,或发出报警信号,并显示测试值。

2.3 整体电路

采用非接触式传感器检测,经运算放大器放大弱电信号,用电平转换电路,保证了信号抗干扰。整体电路分两路检测,一路检测高速转轮的稳定性,一路检测高速转轮的速度,用常用的霍尔传感器完成了两路的精确检测。将此信号送至PLC控制器,PLC控制器选用TM200C16T,应用Modicon TM3模拟量I/O 扩展模块,直接实现对检测信号的控制,与触摸屏显示器相连,显示测试信号,经过编程,在屏幕显示高速转轮的速度和偏移量。大于一定偏移量,直接报警。

3 实验结果

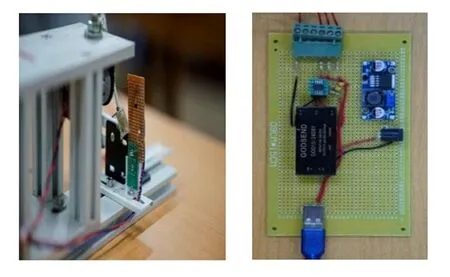

基于以上系统设计,在实验室进行模拟仿真实验,如图4所示。

图4 高速转轮测试系统模拟装置Fig. 4 The simulating system of high-speed wheel and stability’s measurement

在图4中,用电机带动一个高速转轮,高速转轮轮缘装有磁铁。在旁边电路板上装上两个不同的霍尔传感器;一个测试高速转轮的稳定性,一个测试高速转轮的速度。这里将信号处理电路直接做在电路板上。信号处理电路与控制器PLC、触摸屏显示器相连。

3.1 高速转轮稳定性测量

高速转轮的最大偏转角计算。弧长l=0.60 cm,半径r=30 cm;根据l=θr,可算出θ=1.14°(θ为车轮抖动时偏离原本数值平面的偏转角),即当半径r=0.3 m的车轮发生抖动时,若θ偏转角超过1.14°时,将视为强抖动,将会引发报警器报警。这里的报警信号可以在程序中设计,符合稳定性规定,即此抖动在安全状态下。系统经过测试,其稳定性与输出电压的关系如图5所示。图5表示磁性传感器测得的磁感应强度与输出电压的关系,经过拟合,输出电压与磁感应强度为U=6B。

图5 HW-322B霍尔元件输出电压与磁感应强度的关系图Fig. 5 The diagram of output voltage of HW-322B

车轮高速旋转时,车轮偏离磁性传感器的距离,传感器所测得的电压值。强磁铁磁感应强度B与X的关系为[10]:

(1)

式中:X为霍尔传感器到强磁铁中心的距离,L为强磁铁的厚度(这里选用L=0.27 cm,B0=92 mT)。根据测试结果,报警位置结果如表1。在表1中,当车轮起始位置0.92 cm,根据公式(1),计算得到磁感应强度B1为1.5 mT;当车轮偏离0.32 cm时,根据公式(1),计算得到磁感应强度B2为8.1 mT;这时B=B2-B1=6.6 mT。输出电压的变化量U=6B=39.6 mV时,电路报警,提示车轮偏离。

表1 稳定性测试结果Fig. 1 The results of the stability test

在电路程序中,输出电压变化量大于预设值35 mV时,声光报警系统将发出报警。由以上数据可看出,当霍尔传感器与强磁铁中心距离(起始位置-偏离位置)大于0.6 cm时,输出电压的变化量为39.6 mV,大于预设值35 mV,此时声光报警系统报警。表明高速转轮发生抖动,且偏转角大于1.14°,使得报警器报警。此电路精确测了出高速转轮的稳定性参数。

3.2 高速转轮速度的测量

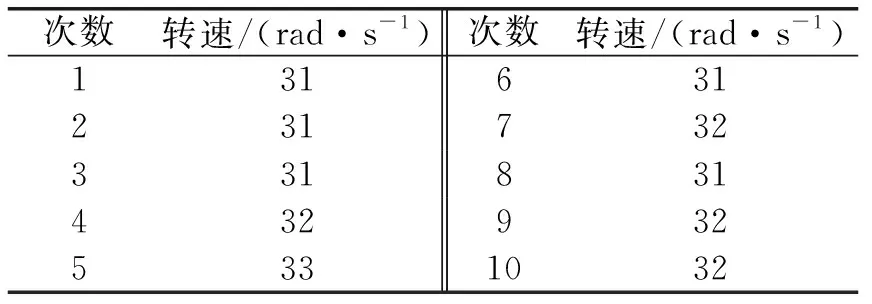

如图4中的模拟装置,电动机旋转带动转轮,传感器YS49E-A/B测试转轮速度,显示屏显示转速值。该系统以ω=32 rad/s旋转,触摸屏显示速度值如表2所示。

表2 速度测试结果Fig. 2 The results of velocity test

在表2中,显示了测试速度的10个结果。依据结果求平均值和系统误差,得出系统稳定性。

平均误差为:

相对误差为:Δb=0.1 rad/s,

在上述实验模拟系统中,取r=0.3 m,转速加大,当ω≤100 rad/s时,系统测试准确,当ω>100 rad/s时,系统不稳定,误差较大;当转轮半径r=0.5 m,转速≤6 000 km/h时,其测试结果仍在系统误差范围内,测量结果精确。该设计能很好完成高速转轮的稳定性和速度的测试,显示结果正常,控制良好。该系统精度高,稳定性好,不受环境影响;响应速度快,较GPS检测成本低。这里用便捷式PLC控制,也可用单片机控制,这样可以缩小体积,携带、安装方便。

4 结论

本文设计了高速转轮的速度和稳定性检测系统。经试验测试表明,该系统可以精确测量转轮为100 rad/s以上的速度,转轮半径为0.5 m时,可以为转速6 000 km/h的转轮提供精确测量;高速转轮的稳定性测试,可以测试偏转角θ≤1.14°,能够准确提供报警信号。该设计体积小、能耗低、成本低,适合开发安装。该设计思想适合应用于工业控制,或车辆的检测,这将对高速转轮稳定性和速度的检测控制有着重要意义。

——“AABC”和“无X无X”式词语