减少液氢容器漏热的关键技术分析

妙丛,黄磊,张震

(北京航天试验技术研究所,北京 100074)

1 前言

液氢容器减少漏热的技术途径主要就是设法减少热量通过对流、导热、辐射等途径漏入容器。低温绝热和高温“保温”虽然原理相同,但低温绝热在低温领域内有着特别重要的作用。首先,作为深冷介质的液氢,沸点很低,汽化潜热小,室温环境相对液氢来说是一个很大的热源。另外,需要耗费很多能量才能获得液氢。因此,为了经济地获得、贮运和使用液氢,容器要减少漏热。不仅如此,在整个液氢实验中,特别是在测量与热量有关的实验中,必须排除周围环境的影响,这就更需要减少漏热。在其他应用液氢的场合,差不多都要涉及减少漏热的相关技术。

本文主要介绍了几种减少液氢容器漏热的关键技术,其中包括液氢容器内外容器间绝热型式、绝热材料的选型、液氢容器里层与外层间支柱构造型式、绝热冷屏的类型。

2 液氢容器内外容器间绝热型式

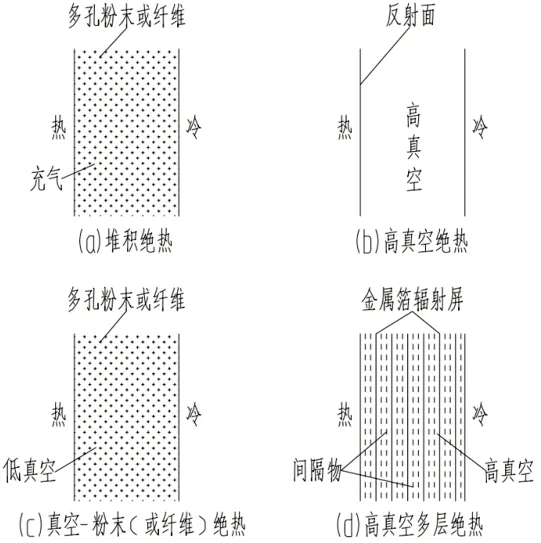

低温容器里层与外层间绝热主要有堆积绝热、高真空绝热、真空-粉末(或纤维)绝热和高真空多层绝热,如图1所示。

图1 各种绝热型式

其中,堆积绝热是最先研发的一种型式,即选用导热系数小的绝热材料填装在必须绝热的部位,或者在绝热材料的缝隙中充氮气或其他干燥的惰性气体,特点是不必抽真空,可靠性高,可是,这种方法绝热效果不如其他三种方式,不适宜液氢容器。

高真空绝热是一种将需要绝热的空间的真空度抽到小于1.0MPa,以减小甚至消除空间内气体所产生的对流和热传导,这样真空环境中只剩下辐射热一种型式的传热。高真空绝热有很多优点,如精简的构造型式、布局紧凑、生产方便等。有些试验装置使用频度很高,而且要求快速地升降温,这样的装置就比较适合选用高真空绝热,但要想保持高的真空度很棘手,对于大型设备来说并不适合。液氢容器对漏热量要求更高,需要更先进的绝热措施。

真空-粉末(或纤维)绝热是把多孔的粉末或者纤维填充到需要绝热的空间里,并将空间抽到比较低的真空度的一种绝热方式。这种绝热方式是建立在大量的研究基础上的,在低真空度下粉末颗粒或纤维距离会小于气体分子平均自由程,这样气体就无法对流换热,而且小量气体在低真空度下热传导也会变小。然而,这种方式也有缺点:体积大,设备比较重。由于液氢的质量体积比很小,对于液氢容器来说,这种绝热方式太过于浪费空间。

高真空多层绝热是在真空夹层中装有很多防辐射屏(反射率很高的金属膜),以此降低辐射热的一种绝热型式,根据史蒂芬-玻尔兹曼定律,按照热平衡的原理,并假设发射率相同的条件下,在安装n个屏以后,辐射热流就可以减少(n+1)倍。现有的液氢容器一般都选择这种绝热型式。

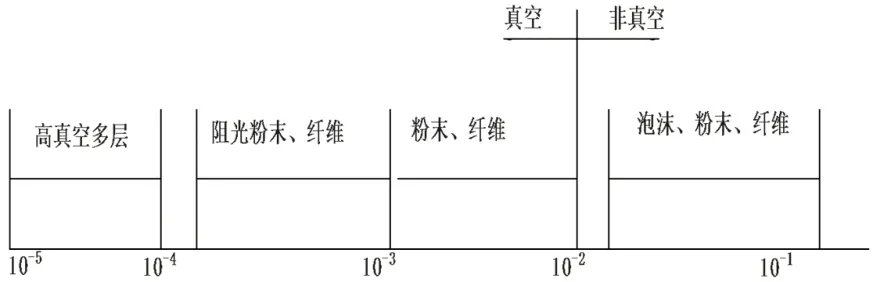

各种绝热型式的有效导热系数见图2所示。

图2 各种绝热型式的有效导热系数(W/K·m)

3 绝热材料选型

高真空多层绝热材料由高反射性、低辐射率的屏材料和导热系数低的间隔材料所组成。屏材料一般用铝箔,也有用表面喷镀铝的塑料薄膜的;间隔材料常用尼龙网、无碱玻璃纤维布(纸)、指物纤维纸等。

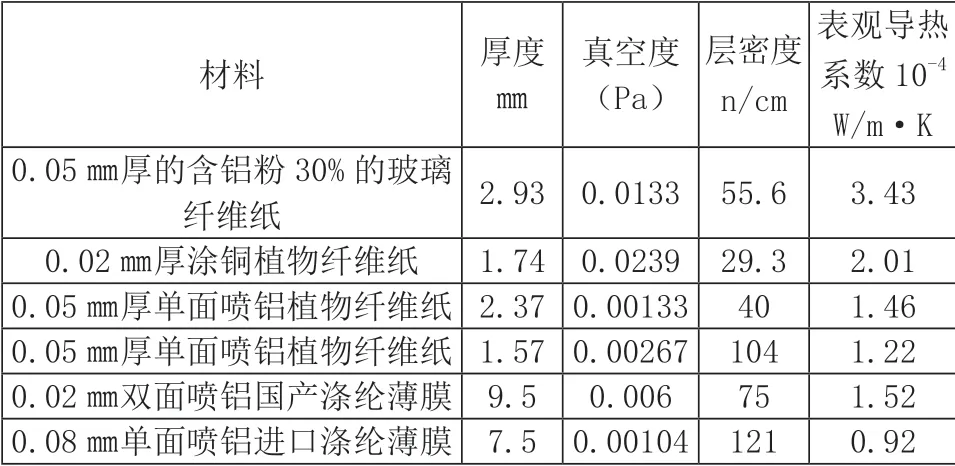

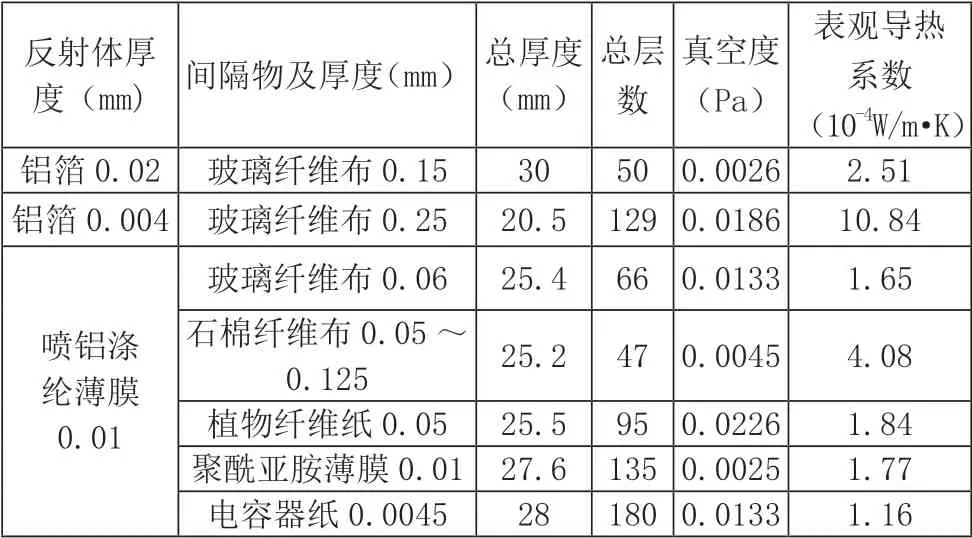

多层材料也可以选用单面喷镀金属膜塑料薄膜或波纹型的喷铝薄膜。目前,国内研制了铝箔纸,单面涂二氧化硅的镀铝薄(又称GS-80)、填炭纸等新型绝热材料。表1为常见的多层复合绝热材料特性,表2为常见组合多层材料的绝热特性。

表1 多层复合绝热材料特性

表2 组合多层材料的绝热特性

多层真空绝热的效率在很大程度上取决于屏材料和间隔材料的种类、结构和厚度,当然施工现场的缠绕安装质量也对绝热性能产生了很大影响。缠绕过程中,需要保证层与层之间保证足够的间隙,通常缠绕密度为10~50层/cm。随着缠绕层数的增加,绝热性能逐渐增加,但达到一定层数后便趋于不变。如图3所示为多层绝热的热流密度与绝热层数的关系。

除了总厚度的影响,单位厚度内的层数,也就是缠绕密度对绝热效果影响也很大,一般随着缠绕密度的增加,辐射传热会减弱,多层绝热材料之间的表观导热系数也会随之降低,但如果绝热材料被压得太紧,固体导热便开始增加,最终会抵消掉辐射热的减少量,表现为表观导热系数增大。具体多层绝热材料的热导率随层密度的变化如图4所示。

图4 多层绝热材料的热导率随层密度的变化

4 液氢容器里层与外层间支柱构造型式

液氢容器内结构布置形式,在很大程度上决定于内外容器之间的相对固定方法。通常,内容器通过悬挂装置或者支座固定在外容器上,在结构设计时,需要考虑多种载荷,包括使用工况容器本体重量以及液氢重量、实验工况液氮重量(如有)、运输工况下交通工具加速及制动带来的冲击载荷,此外,还要考虑地震载荷以及风载荷以及内容器低温变形对结构的影响。最重要的,液氢容器内外容器间支撑结构的漏热是需要重点考虑的,支撑结构漏热大概可以占整个液氢容器漏热的1/3左右。因此,支撑结构既要保证支撑强度要求,也必须保证漏热量少。因此,支撑结构经常选用不锈钢保证结构强度,同时,加入玻璃钢等接触块增大热阻,减少漏热。

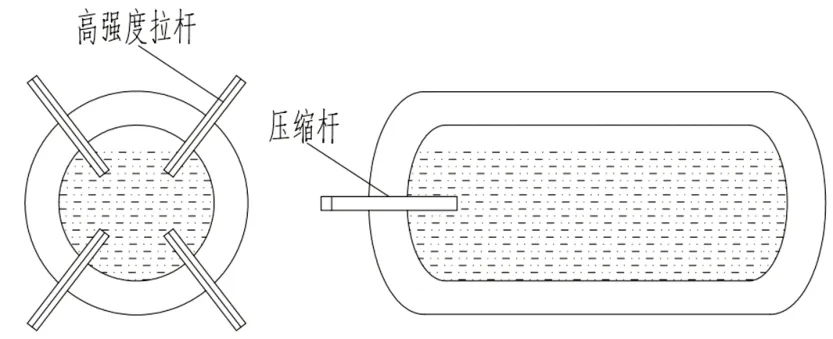

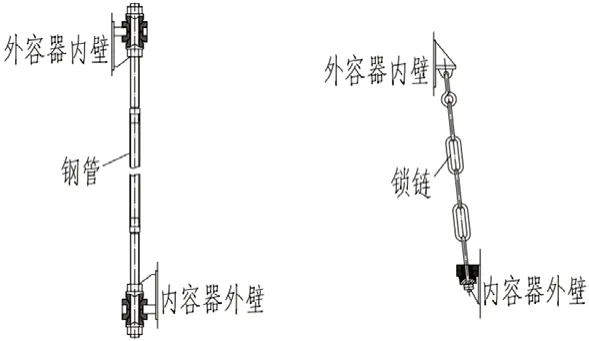

内外容器之间的悬挂装置可以做成杆式、管式或者锁链式。图5为卧式容器拉杆支撑结构,拉杆材料选用高强度的不锈钢,内外容器通过四个拉杆将内外容器固定在一起,容器顶部采用压缩杆型式,这样既保证了容器装满液氢时产生的冷缩量,又减少了内外容器的接触面积,从而减少了漏热。图6为管式或锁链式悬挂装置,内外容器通过悬挂装置连接在一起,由于悬挂装置比较长,漏热量减少。

图5 卧式液氢容器拉杆支撑结构

图6 管式或锁链式悬挂装置

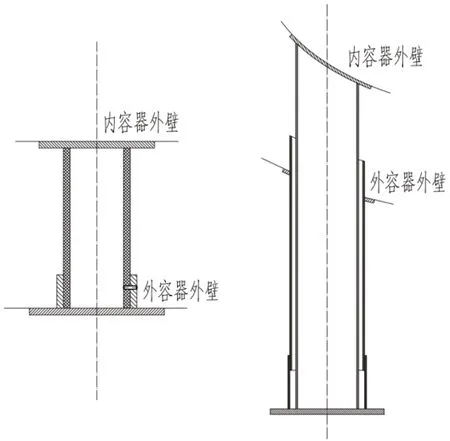

再介绍支座,图7为液氢容器常用的支座,包括底部支撑及侧支撑。图示底部支撑(右侧)为两根钢管分别支撑着内外容器,且两根钢管只有底部接触,增加了传热路径,以减少漏热。图示侧支撑(左侧)为玻璃钢或其他导热系数小的管状支撑,通过减少接触面积和更换为导热系数小的支撑材质来降低漏热。

图7 底部支撑与侧支撑(支座)

5 绝热冷屏的类型

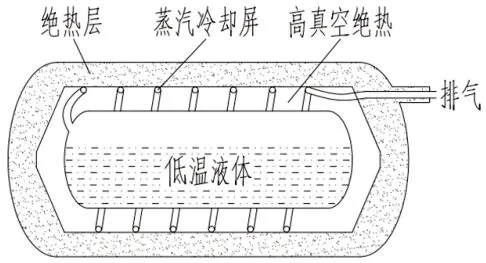

随着低温液体长时间储存,每天都会有少量的冷气蒸发损耗,如果将这部分冷气体进行利用,可进一步减少漏热。利用挥发蒸汽冷却的汽冷屏作为作为内外容器之间的绝热夹层,可有效抑制热量从热壁向冷壁传输。通常冷屏可分为单屏和多屏两种,如图8所示为单层冷屏,将冷屏和冷气排出管相连,排出管在冷屏内侧盘旋以增加与冷屏接触面积,使冷屏充分冷却。多层冷屏则是在图示蒸气冷却屏外再设置1到多层冷却屏,多层冷却屏可起到多层绝热辐射屏的作用。

图8 绝热冷屏示意图

另外,图示为液氢蒸气冷却屏,还有用其他冷却液体(比如液氮)作为冷屏冷量的冷屏安装方式,缺点是需要额外的冷却介质容器,占用空间更大,经济效益不明显,且难以满足用户实际厂内设施配置情况。

6 结语

(1)液氢容器内外容器间绝热型式宜选用高真空多层绝热。(2)随着绝热材料缠绕层数的增加,绝热性能逐渐增加,但达到一定层数后便趋于不变,缠绕密度为10~50层/cm。(3)随着绝热层缠绕密度的增加,多层绝热材料之间的表观导热系数先降低后增大。(4)液氢容器里层与外层间支柱构造型式一般为拉杆或拉链与底部支撑和侧支撑的组合。(5)液氢容器绝热冷屏宜选用蒸气冷却屏(多层或单层)。