基于Open Cascade的飞机装配检测数据分析与可视化研究

曲淑婷,陈芳,曾琪,甘志超,王飞

(1. 中航工业北京长城航空测控技术研究所,北京 101111;2. 南京航空航天大学 机电学院,江苏 南京 210016)

0 引言

我国大尺寸飞行器设计制造的快速发展使得装配检测精度的要求不断提高,因而传统的手工测量模式难以满足发展需求,逐步被数字化测量模式所取代[1]。与此同时,高效、便捷的数字化测量模式由于其囊括的测量设备多样化、测量过程趋于自动化,一次测量中产生的数据往往结构各异、数量不一。因此,简单的数据管理系统难以满足多源异构数据的管理需求。

继互联网、物联网高速发展,各类系统产生的数据量呈现爆炸式增长趋势,促进了数据管理系统的高速发展。有效的数据管理能使获得的数据信息得到有效的归置和利用,且其适用性强,常应用于医疗检测、交通运输、气象预测,能源建设等行业。刘志先[2]就智能医疗展开研究,针对原有诊断数据管理系统运行效率低下等问题,设计了基于智能医疗的诊断大数据自动分析系统,更加精准地完成了疾病诊断。陶凯等[3]分析现有的铁路基础设施检测数据处理分析中心,提出采用面向服务的架构研发新一代数据集成处理分析平台以提升检测数据的智能处理水平。张鑫等[4]基于Python扩展库分析气象数据,并实现了地面要素实况、数值模拟等要素的可视化绘制。冷喜武等[5]研究了多源异构数据存储和数据传输协议的统一,构建了智能电网监控运行大数据分析系统来实现数据管理功能并达到智能电网的运行过程中实时分析决策的要求。上述分析表明,数据处理逐渐成为推动各行各业持续发展的关键要素。

现阶段,Spatial Analyzer、PolyWorks等作为通用的数据管理软件应用于大尺寸飞行器产品的全生命周期内,但存在对使用人员要求高、功能针对性不强等问题。因此,本文提出构建飞机装配检测数据的分析与可视化平台。首先,分析装配检测中常见特征的特点实现特征分类,并针对不同类型特征研究构建其特定的三维可视化表达形式。为实现可视化数据的有效管理,设计相对应的数据存储表以实现数据读取、计算与存储等功能。其次,采用图表等形式分析同一特征多组数据的测量或偏差数据的变化趋势,以便调整后期的测量过程和预测未来的决策。

1 测量特征分析及可视化

三维数字化测量技术水平的不断提高推动飞机装配检测朝着精细化方向发展,经历了从整体外形检测到大部件对接检测,再到部件装配测量,其测量精细程度的不断提高使得测量特征类型不断增多,测量数据成倍增长,从而使得表格、图表等数据管理模式难以满足繁杂的测量数据管理需求,并逐渐向三维可视化方向发展[6-7]。然而,现有的信息标签绘制、显示等数据可视化表达方法虽然能够显示不同特征的测量信息却忽视了差异性显示的需求。倘若分别为不同特征构建可视化表达模型,将使得数据管理难度增大、复杂程度提高,难以体现可视化管理的优势。鉴于此,对飞机装配检测的测量特征进行归纳分类并以此为基础构建其测量数据的三维可视化表达模型,从而减少可视化表达的复杂程度,提高数据可视化显示效率。

飞机装配检测的关注点包括控制点的位置度、对缝的偏差度、轮廓的贴合度等,其特征之间虽各不相同但存在一定的相似性,基于此,对不同特征进行分类。由机加工产生的浅槽特征可归纳为下陷;对接孔、定位孔等孔类特征或用于零部件对接或用于参考定位,其可归纳为交点孔;机翼、尾翼等对接特征间存在的对缝可归纳为间隙与阶差;水平测量点、调姿控制点、基准点等用于定位或姿态调整的特征可归纳为位姿控制点;而机身、机翼等检测对象为气动外形性能的特征,可归纳为外形。因此,飞机装配检测特征可分为5种类型:下陷、交点孔、间隙与阶差、位姿控制点和外形。

数据可视化表达即以三维显示的模式使得测量数据以直观、清晰的形式表征测量特征,其实质是三维可视化技术的应用。目前,三维可视化开发的基础为几何造型引擎,可分为商业引擎和开源引擎。商业引擎广泛应用于SolidWorks、CATIA、UG等大型三维建模软件,但因其昂贵的售价使得大多数中小型三维软件开发企业望而却步,而开源引擎Open CasCade(OCC)、OpenSceneGraph(OSG)等不仅提供三维显示功能而且支持多平台开发,适用于个性化三维可视化软件开发[8]。飞机装配检测的数据可视化是在三维模型上显示测量数据以及数据偏差,其实现基础为模型显示和偏差数据的三维表达。模型显示即实现IGES、STEP、STL等格式的三维模型导入功能,而偏差数据的三维表达需实现点线面体等基础特征的创建、交互以及布尔运算等功能。因此基于OCC搭建三维可视化平台并建立5种特征对应的三维可视化表达模型。

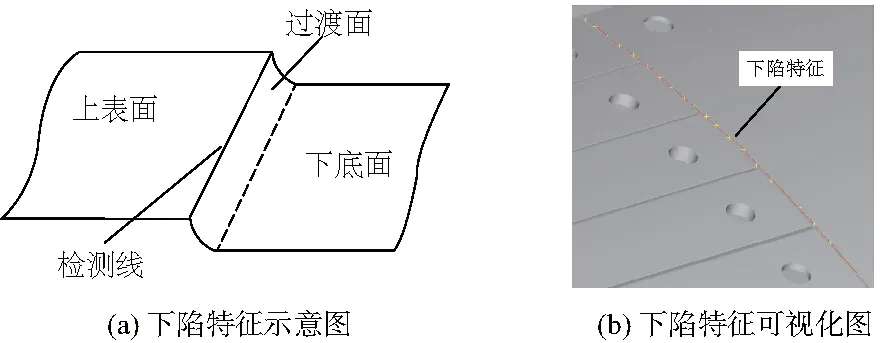

1.1 下陷

下陷作为飞机钣金零件的典型特征,其类型一般可分为直下陷、斜下陷、曲面下陷等,且大多为数控端铣加工浅槽时形成的。浅槽的组成结构包括上表面、过渡面和下表面,由于过渡面和下表面多为平滑过渡,一般定义下陷特征由上表面和过渡面构成,为实现其数字量表达,将上表面和过渡面的交线作为检测对象,即图 1(a)中的检测线[9]。传统二维形式的数据管理仅记录检测线处的特征点数据,通过拟合数据来计算偏差,难以直观地显示其偏差程度。为在三维环境下显示下陷特征,将提取的特征点拟合成曲线,通过观察拟合曲线与三维模型下陷特征的贴合程度来直观地判断其偏差程度,如图 1(b)所示。

图1 下陷特征

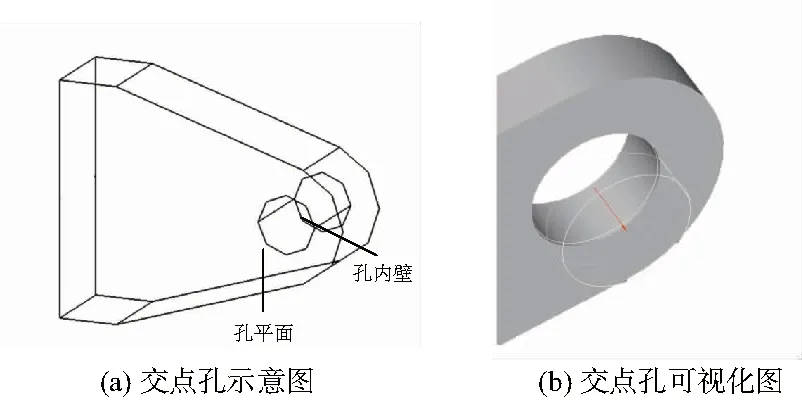

1.2 交点孔

图 2(a)中的交点孔作为常见的特征连接形式,其对接的同轴度以及位置度的精度是装配检测的重点,所以实际测量中不仅要度量孔心、孔径偏差,还需考虑孔对应的中心轴线的偏差。目前,交点孔的三维可视化常以测量点集的形式显示,难以与水平测量点、调姿控制点等特征清晰地区分,而圆柱特征与交点孔特征较为相似,因而采用图 2(b)所示的透明圆柱加以孔中心轴的形式实现交点孔的三维可视化表达,以便观察孔心偏差和中心轴的倾斜程度。其中,圆柱体数据由拟合孔内壁和孔平面所得,即采用孔内壁拟合算法获得孔对应的圆柱体、孔中心轴线方向向量、孔径大小,通过拟合孔平面获得其与孔中心轴的交点得到孔中心坐标。

图2 交点孔特征

1.3 间隙与阶差

间隙与阶差通常存在于蒙皮对缝中,其精度的有效控制能够保障飞机外形轮廓形状[10]。实际测量中常常使用塞尺、塞规等方式进行度量,若超差,则进行加垫操作,反之则认为符合要求,如图 3所示。而现阶段也逐渐采用结构光、激光间隙枪等数字化测量形式进行测量,其度量值均为点到线的相对距离。现有的测量形式仅仅关注测量精度是否满足测量需求而忽略了数据的管理和溯源环节,不利于整机数据分析与测量精度的提高。因此,以图 4所绘制的网格补丁表征间隙与阶差特征,并采用数据表的形式显示数据。其中网格补丁是提取间隙与阶差所处位置的顶点拟合成的曲线,再将拟合的曲线沿着顶点方向拉伸从而获得的片体。

图3 间隙与阶差测量示意图

图4 间隙与阶差可视化图

1.4 位姿控制点

位姿控制点主要有两种类型:调姿控制点和水平测量点,实际测量中都以单个测量点的形式分布在测量场中。一次测量获得的多个测量点之间存在一定的距离,简单分析获得的测量数据难以快速判断其是否超差,且综合计算后得到的偏差数值也仅为一维数据,较为单一。考虑到离散数据难以直观显示偏差,采用三维球的形式代表点数据,其中红色和绿色的球分别表示测量点和理论点(本刊黑白印刷,相关疑问请咨询作者),以此辅助测量人员清晰直观地判断测量数据的偏差程度从而初步判断测量质量的高低,具体实现如图 5所示。

图5 位姿控制点特征

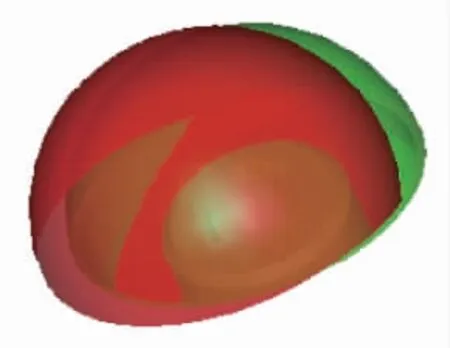

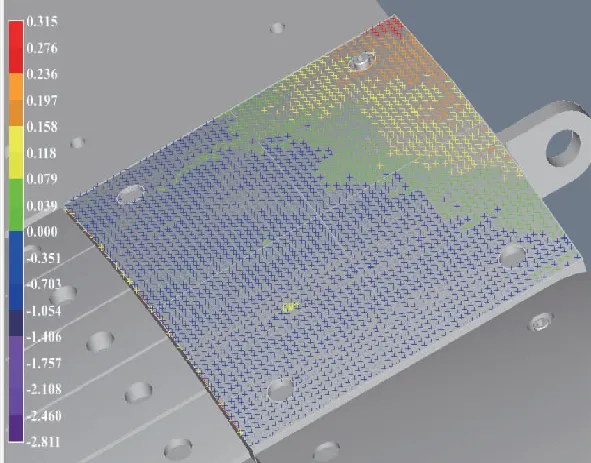

1.5 外形

外形特征检测包括机身、机翼、尾翼等,是保证飞机气动性能的关键,而大多数外形并不存在理论数据并且只存在测量数据,其准确性度量一般基于理论模型实现外形点云偏差计算。为能直观显示点云数据的测量精度,采用图6所示的以点的偏差值大小决定其显示颜色的形式实现外形特征可视化功能。具体说来就是将外形特征所有的测量点向其所对应的三维模型面垂直投影,从而获得相对应的投影点以及该点的法向量,并定义投影点指向测量点的方向向量为测量向量,从而将测量向量与法向量对比,若两者方向一致,即表明偏差值为正,反之表明偏差值为负。此外,依据偏差的最大值和最小值确定标记云图的绘制区间并将其划分为16个小区间,每个小区间均由不同颜色所标记,进而判断测量点偏差所属区间来决定测量点的标记颜色,最终将获得由多种颜色标记的外形点云以及与之相对应的标记云图。

图6 外形特征

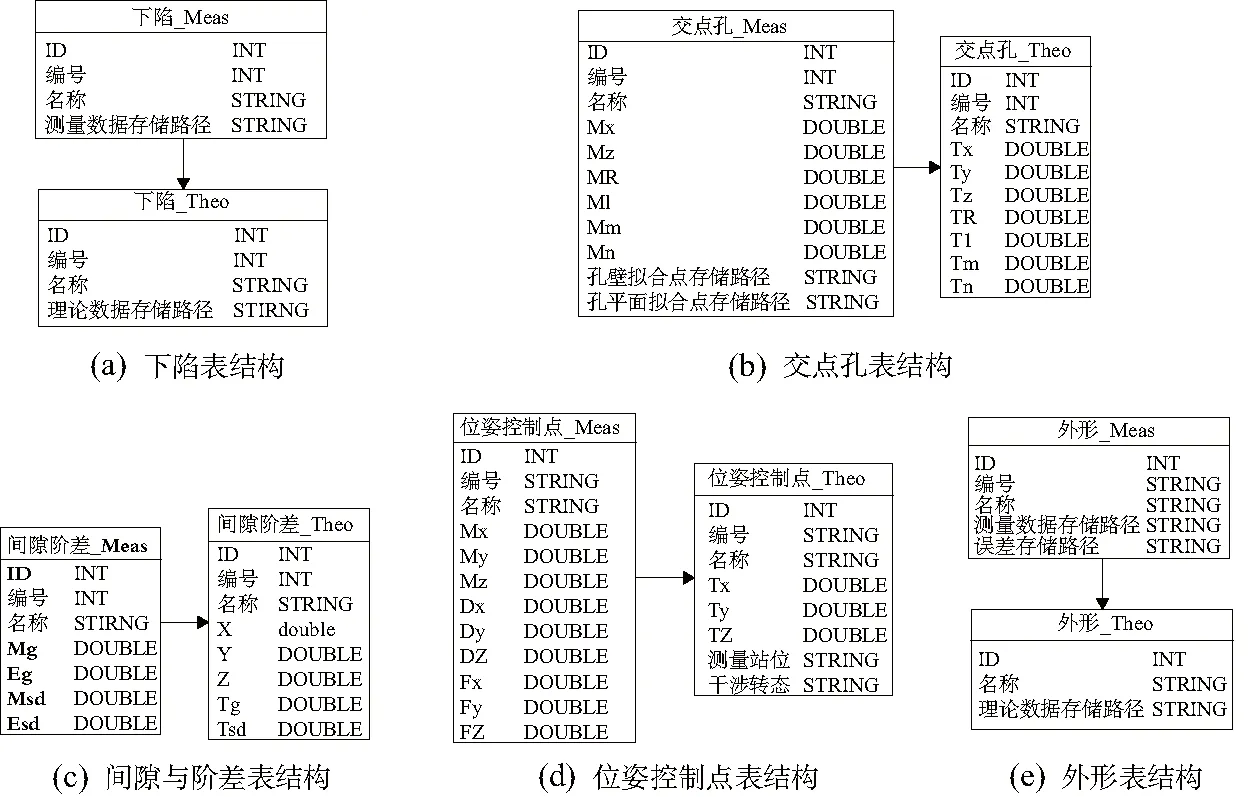

2 数据结构组织与管理

由于飞机装配检测过程中精度要求高,为避免微小的环境变化可能造成数据偏差过大的现象发生,同一特征常常需要多次测量后综合对比分析才能确定最终的测量结果。而三维可视化仅显示同一特征某一具体时间的数据,无法在同一界面中对同一特征的多组数据进行分析,难以剔除离群数据,从而提高测量置信度。随着测量次数的增多,其数据量也呈现飞速增长的趋势,传统的手工记录数据、工艺文件等虽能实现数据存储功能,但是难以查找、溯源和管理,故而对测量数据进行有效的组织和管理,以便更好地实现可视化表达。

数据组织指针对不同测量类型特征的可视化需求构建其相应的数据存储形式。下陷显示的为拟合曲线,其测量点数量较多,因而内容包括名称、测量及理论数据存储路径等;交点孔可视化的核心是孔壁和孔平面的测量数据拟合,且拟合后的数据是构建透明圆柱以及轴线的基础,其存储数据包括孔心、孔轴、孔径的理论和拟合值、孔壁和孔平面的拟合点存储路径等;间隙与阶差的可视化是基于位置点实现偏差分析,所以存储数据包含存储名称、位置点坐标、间隙与阶差的理论、测量、偏差值等;位姿控制点显示点的三维坐标,则需存储点名、点坐标的理论、实测及偏差等;外形显示点云数据,其存储名称、理论、测量及偏差数据存储路径等。针对上述分析,构建如图 7所示不同类型的特征数据表,其中理论数据表和测量数据表存在一对多的关系,即某一测量特征有且仅存在一个理论数据表,可同时存在多个测量数据表。

图7 测量数据存储表结构

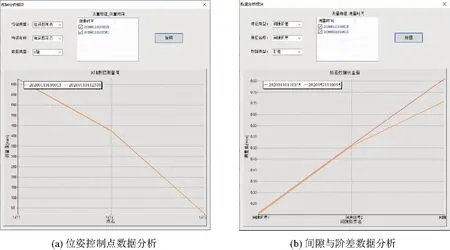

可视化分析仅仅关注一组测量数据的分析,而现实中常采取多组数据对比分析测量精度。为有效地管理多组数据,绘制同一特征多组测量数据或测量偏差的变化曲线实现数据分析,进而归纳其偏差产生原因用于指导后期测量,其中可分析特征包括位姿控制点x、y、z轴方向的测量误差、外形偏差的最大、最小值、间隙与阶差的测量误差值等。图 8所示为位姿控制点x轴和阶差的测量数据变化。

图8 数据分析

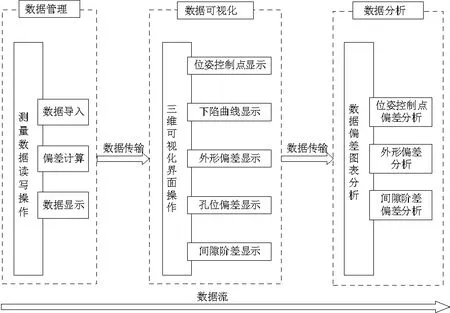

3 系统开发与验证

以实现飞机装配检测的数据分析与可视化为目标,构建统一的系统实现数据管理、数据可视化以及数据分析功能。数据管理模块实现与数据库交互从而执行读写、计算、更新等操作,并采用表格和结构树的形式实现数据持久化显示的功能;数据可视化模块基于OCC平台实现不同类型特征的测量数据三维可视化显示;而数据分析模块通过对比同一特征多组数据的测量值或偏差值的变化,清晰地显示数据置信度等信息,具体框架结构如图 9所示。

图9 数据处理与可视化分析软件总体框架图

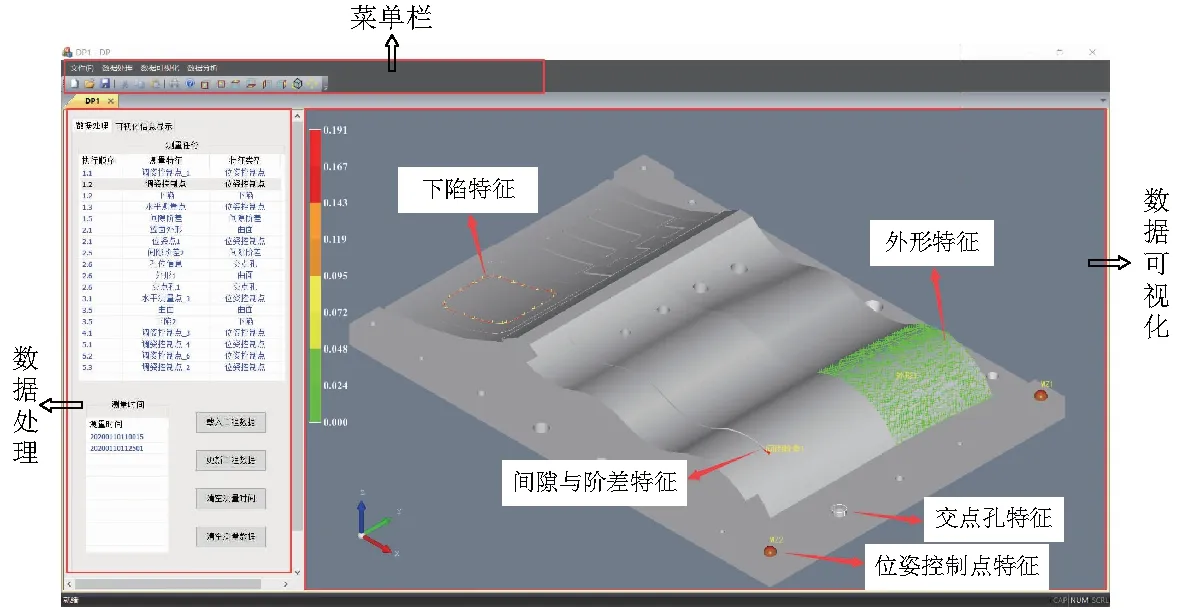

依据软件的框架结构,设计图 10所示的软件界面,其中菜单栏和数据处理由按钮、表格以及工程树等构成,而数据可视化主要是三维显示的界面。数据处理时,通过选择测量任务表中某一特征和测量时间表中的某一时间,可获得具体的测量数据,其中理论数据、实测数据均从数据库中读取,而偏差数据经过计算后显示于软件界面中,并存储到数据库中。与图 11CATIA环境中的三维模型比对,显然,OCC环境下的可视化功能更加丰富,能直观、清晰地显示测量数据,且易与三维模型比对,缓解了数据管理的枯燥无味且便于后期溯源与质量控制。

图10 数据处理与可视化分析系统界面

图11 CATIA三维环境下的三维模型

4 结语

本文针对飞机装配检测的数据分析与可视化展开了分析,将飞机装配检测特征分成常见的5种类型特征,并构建了其相对应的三维可视化模型及数据存储形式。通过绘制图表分析同一特征多组测量数据的变化趋势来验证数据的置信度,且搭建由数据管理、数据可视化及数据分析模块构成的软件平台,并以某三维模型测试其软件性能,结果表明所提出的三维可视化方法能直观、清晰地显示数据,提高了数据的交互性、置信度。