基于CFD/CSD的TRRE排气系统气-热耦合分析

赵俊杰,徐惊雷

(南京航空航天大学 能源与动力学院,江苏 南京 210016)

0 引言

组合循环发动机作为新型组合发动机,更高的燃气温度有效地提高了燃气的效率,也导致与主流直接接触的热端部件所承受的热负荷大幅度提高,极易引起壁面材料的烧蚀问题。发动机中热端部件设计分析需要考虑高温高压燃气对于固体域的传热问题。随着高温燃气不断将热量传递至部件表面,部件温度不断上升,随着工作时间增加,高温逐渐向部件内部传导。同时升高的壁温也会对流场产生影响,造成近壁面的黏度和边界层厚度的变化。在影响流场向固体域传入热量的同时,还会影响喷管中分离点与再附点的位置,并且持续的气动加热将会引起结构刚度的下降。同时,由于结构受热不均而产生热应力、热变形问题将更加突出[1]。因此,对于喷管设计而言,考虑到气-热耦合的研究逐渐增多。王浩泽等[2]针对RBCC发动机热防护方案进行研究,采用主被动热防护结合的方案,在发动机内壁面使用C/SiC陶瓷基的复合材料,在局部高热载荷区域添加再生冷却。复合材料的加入减小了再生冷却的压力,综合冷却方案整体上热防护效果较好。HOSTERS N等[3]对火箭喷管进行气-热耦合的研究,耦合环境是ATCM(aero thermoelastic coupling module),其中流场求解器是TAU,结构求解器是ASTRA-trans,传热求解器是ASTRA-heat。结果表明能够较好地预测双钟形喷管的气动热行为,并研究了喷管结构的物性参数随温度变化的规律,同时考虑了辐射传热对于喷管结构的影响。孙林等[4]研究固体火箭发动机喷管内的流场情况,耦合求解流场与二维轴对称瞬态热传导方程,得到了不同转速下流场温度场和应力场的分布规律。但是,对于组合循环发动机喷管的热防护研究较少。

本文通过气热耦合数值模拟对TRRE喷管流场与壁面温度分布进行研究,为喷管热设计提供参考。

1 计算方法

CFD/CSD耦合方法遵守基本守恒原则,在流体与固体耦合交界面处,满足流体与固体应力、位移、温度等变量的相等或守恒[5]。通过分离解法分别求解流体和固体控制方程,再通过多物理场耦合软件MPCCI在整个交界面进行计算结果的传递。

图1为整个耦合流程图。步骤1)代表耦合计算的前期准备文件,包括稳态流场的case与dat文件以及包含结构场物性参数、时间步长、固体网格等信息的inp文件;步骤2)代表在耦合软件GUI界面对于耦合面设置、交换参数等的设置;步骤3)代表MPCCI自动控制两个求解软件的求解与参数交换;步骤4)代表计算完成后的后处理。

图1 基于MPCCI的耦合流程图

流场计算软件FLUENT与结构场计算软件ABAQUS之间的数据交换,通过基于网格的并行代码耦合接口(MPCCI)实现。如图2所示,采用常规的串行双向程序,即在下一个迭代步之前两种代码交互来实现双向松耦合计算。

图2 时域耦合方法

1)在t时刻,流体中的热流值从FLUENT中提取出来,并通过MPCCI将其映射到相应的结构网格上;

2)结构求解软件ABAQUS将得到的流体中热流值,按照设定好的时间步长计算出t+Δt时刻的结构场中的瞬态热流;

3)将ABAQUS中的热流和温度信息提取出来映射到相应的流体网格上;

4)在FLUENT中用更新过的温度边界条件再进行非定常流场的计算;

5)循环步骤1)到步骤4),并始终将设定好的时间步内计算的结果迭代到下一个时间步的计算中。

2 耦合物理模型

2.1 流场计算模型

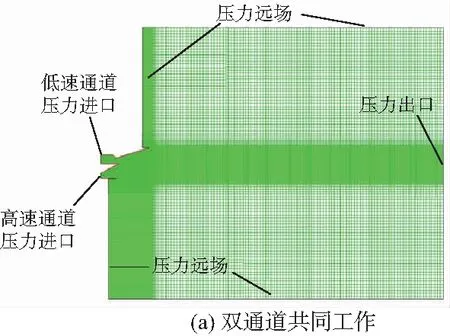

图3为TRRE排气系统的气-热耦合计算模型。上流道是低速通道,即涡轮发动机通道。下流道为高速通道,即火箭/冲压通道。涡轮通道的喷管为单边膨胀喷管构型。

此喷管采用的是公用面绕后端点转动的调节方案,高/低速通道通过上膨胀面绕后端点转动实现低速通道喉道面积的调节,从而匹配发动机流量变化,即绕图3中的固定点A点进行流量调节。随着马赫数的增加,B点逐渐靠近高速通道上壁面的P点,在马赫数Ma=3时,B点调节到P点,此时低速通道关闭,高速通道单独工作,完成模态转换。其中高/低速双通道共同工作时,图3(a)中S1面为低速通道喷管与流场的耦合面,S2面为高速通道喷管与流场的耦合面。在模态转换后,高速通道单独工作时,图3(b)中的上唇板面和下腹板面为喷管结构场与流场的耦合面,在该耦合面上流场与结构场之间进行温度和热流密度的数据交互。

图3 TRRE排气系统的气-热耦合计算模型

图4为流场计算的网格划分与边界条件设置情况。整个流场用ICEM进行网格划分,全部为结构网格。边界层第一层高度在0.08mm左右,双通道共同工作网格的总数为146 218,单通道单独工作的网格总数为46 159。网格在喉道处、剪切层等位置进行加密,进出口参数由实际工况给定。FLUENT中壁面设为无滑移边界,壁面温度设定为恒温壁面,结构场与流场初始温度设定为300K。采用理想气体状态方程来描述气体的热物性参数,比热选取变比热模型,动力黏性系数μ由Sutherland公式确定。湍流模型选取RNGk-ε进行计算。

图4 流场边界条件及网格划分

2.2 结构计算模型

图5为TRRE喷管结构网格划分示意图。图5(a)为双通道共同工作时的网格划分,使用商业软件ABAQUS对喷管网格进行划分,采用非结构网格,共划分为10 813个四边形单元;图5(b)是模态转换完成后,高速通道单独工作情况下的网格划分示意图,共划分4 930个四边形单元。喷管材料密度取8 030kg/m3,热容比为500J/(kg·K),传导率为16.27W/(m·K),时间步长选择1×10-3s。

图5 喷管结构网格划分示意图

3 流场分析

在进行气-热耦合计算之前,先对喷管的流场进行数值模拟来获得稳态流场。图6为双通道共同工作状态下的不同飞行马赫数下(Ma=0、Ma=2和Ma=3)对应的流动马赫数等值线图。在Ma=0工况下,TRRE排气系统流动状态较为简单,系典型的激波串结构,此时低速通道一直处于严重过膨胀流动状态。在Ma=2和Ma=3工况下,排气系统的高速和低速通道共同工作,两通道流动相互耦合,流动较为复杂,随着工作压比的增加,低速通道从过膨胀向理想膨胀转变。在Ma=3工况下,低速通道接近理想膨胀状态;排气系统的高速通道一直处于严重过膨胀流动状态。

图6 双通道下流场马赫数云图

图6(b)是飞行马赫数Ma=2,飞行高度为12.5km对应流场的马赫数等值线图。火箭/冲压通道的上壁面由于内壁面的扩张角过大,出现了较大面积的流动分离。随着飞行马赫数的增大,低速通道的压比接近设计压比,高速通道上壁面附近的分离区逐渐减小。

由于飞行马赫数Ma=0工况下,落压比远偏离设计点条件,此时低速通道内处于严重过膨胀状态。为了维持和外界环境之间的压力平衡,低速通道喷管内明显出现一道正激波,这道正激波与喷管的上壁面相交,从而诱导出喷管上壁面附面层发生流动分离,形成一个闭合分离泡。所以,喷管内的气流经过分离泡后再附与喷管上壁面,形成了较为明显的激波串结构。但是,随着飞行马赫数增加,喷管的落压比逐渐增加,低速通道的过膨胀现象得以改善,飞行马赫数Ma≥2的工况中没有看到类似的激波串结构。

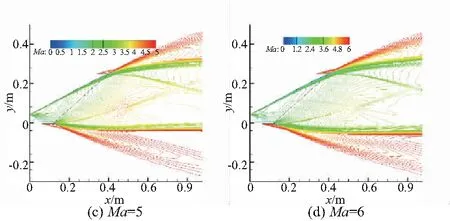

如图7所示为高速通道单独工作状态下的不同飞行马赫数(3、4、5和6)对应工况下的流动马赫数等值线图。马赫数Ma=3为模态转换刚结束的工况,马赫数Ma=6为冲压发动机单独工作的巡航工况。从图中可以看出各典型工况下,喷管内部气流膨胀较为流畅,没有出现激波或压缩波。其中Ma=3时高速通道处于过膨胀状态,随着工作压比的增高,逐渐变为欠膨胀状态。由于内外流的相互干涉,在排气系统尾缘产生了内、外激波及黏性剪切层。

图7 高速通道流场马赫数云图

针对喷管进行气-热耦合研究,探究不同飞行马赫数下喷管结构温度分布。参考TBCC排气系统模态转换过程[6],表1为所设计模态转换的时间序列,气-热耦合计算时长以此为依据。从Ma=0开始,涡轮通道开始工作,高速通道处于冷通流状态;低马赫数下(Ma为0~3),涡轮通道和高速通道共同工作,利用涡轮发动机提高低马赫数下的比冲性能,逐渐降低涡轮发动机转速;当马赫数到达3时,关闭涡轮通道,只开启高速通道;Ma为3~6时,火箭发动机和冲压发动机共同工作;当马赫数逐渐提升到6,火箭发动机关闭,冲压发动机单独工作。

表1 排气系统模态转换过程时间序列

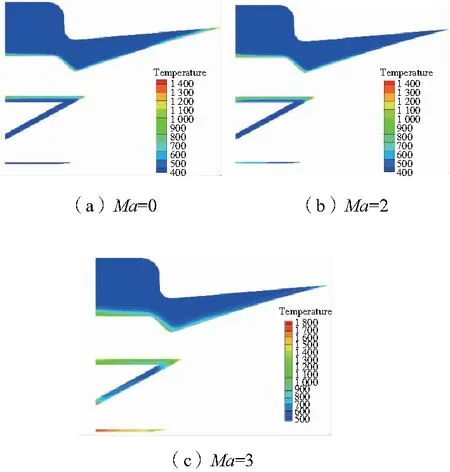

图8所示为高/低速通道共同工作状态下的喷管结构温度云图。可以看出喷管壁面整体温度较高,平均温度均在1 000K以上。低速通道喷管收缩段至喉道位置和下唇板局部温度在1 100K左右,高速通道下唇板温升最快。马赫数Ma=3状态下,下唇板温度已经达到1 800K。

图8 双通道共同工作下的喷管温度云图

图9为高速通道单独工作喷管结构温度云图。随飞行马赫数增加,喷管壁温上升迅速,下唇板的平均温度在1 200K以上,图9(d)为在飞行马赫数Ma=6工况下巡航40s之后的温度云图,可以看到喷管温度升至2 200K。

图9 高速通道单独工作喷管温度云图

4 结语

本文采用基于MPCCI的CFD/CSD气-热耦合方法对TRRE喷管不同工况下的流场与温度分布进行研究,结果表明:

1)对于TRRE喷管而言,由于其为了满足全速域飞行能力,从而在某些工况下(例如Ma=0,Ma=2等)不可避免产生流动分离或者回流区;

2)TRRE作为新型组合发动机,较高的燃气总温导致喷管壁面的温度大幅升高。喷管壁面大部分在1 000K以上,低速通道喉道与下唇板等高温部位温度在1 100K左右,高速通道在Ma=3工况下已经达到1 800K。在马赫数为6、巡航40s之后最高温度达到2 200K。本文所得到喷管温度分布规律对于喷管热防护设计具有一定参考价值。