选煤厂智能化发展阶段思考

周娟华

(中国煤炭加工利用协会 煤炭行业智能选煤工程研究中心,北京 100013)

习总书记榆林讲话,明确了煤炭在我国能源格局中的主体地位不可动摇。2021中国国际煤炭发展高峰论坛——“双碳”目标下煤炭工业的发展路径与展望主论坛上,谢和平院士的主题报告强调,将“双控”的重点落在控制能源利用的碳排放和控制能源利用效率上。

随着煤炭清洁高效利用工作的不断推进,我国原煤洗选加工能力超过33亿t,2020年原煤入选量超过29亿t、入选率达到74.6%,在役大型现代化选煤厂2 400多座,能力超过千万吨的特大型选煤厂有82座。尤其是干法选煤工艺技术和大型装备取得重大进展,总洗选能力已经突破1.50亿t。已经实现炼焦和其它特殊用煤应选尽选,普通动力煤入选率超过60%。在提高能源的利用效率上,煤炭洗选是首当其冲的第一个排头兵,应进一步提高选煤效率,为能源高效利用奠定基础。

1 国家产业引导

煤矿智能化是煤炭工业高质量发展的核心技术支撑,代表着煤炭先进生产力的发展方向。国家层面,2020年2月,国家发展改革委等八部门联合印发《关于加快煤矿智能化发展的指导意见》(发改能源 〔2020〕283号),明确提出煤矿智能化发展原则、目标、任务和保障措施。根据指导意见,到2035年,各类煤矿基本实现智能化,构建多产业链、多系统集成的煤矿智能化系统,建成智能感知、智能决策、自动执行的煤矿智能化体系。为实现该目标,指导意见同时提出两个分阶段目标。2020年7月,国家能源局、国家煤矿安全监察局印发《关于开展首批智能化示范煤矿建设推荐工作有关事项的通知》,正式从国家层面组织相关单位开展首批智能化示范煤矿建设工作。11月,国家能源局、国家煤矿安全监察局印发《关于开展首批智能化示范煤矿建设的通知》,确定我国首批71处智能化示范建设煤矿。

地方和企业层面,山东、河南、山西、安徽、贵州、河北、内蒙古等省(区)已出台政策措施和标准规范,国家能源集团、中煤集团、山东能源集团、陕煤化集团、山西焦煤集团、阳煤集团等大型骨干企业,或独立、或结合安全生产专项整治三年行动,拟定了实施方案,大力推动智能化建设和机器人研发应用。

矿井附属选煤厂51个,矿井没有配套选煤厂需进入中央选煤厂入洗3个选煤厂,新(改扩)建选煤厂8个,涉及62个正在运营的选煤厂。

2 行业建设标准

智能化选煤厂建设标准由中国煤炭加工利用协会提出,正式列入中国煤炭加工利用协会2019年第一批团体标准制修订项目,项目编号为T/CCT5—2019,项目名称为《智能化选煤厂建设 通用技术规范》,2020年10月10日发布,2021年1月1日实施。

建设标准在编制过程中,得到了业内众多单位的踊跃支持,很多单位都不同程度地参与了标准的起草或提出了宝贵的修改意见。在征求意见期间,多家单位积极参与,提出修改意见,使标准具有了相当的实践基础,对我国智能化选煤厂建设具有较高的参考价值。

中国煤炭加工利用协会将《智能化选煤厂建设 第2部分 等级评价方法》正式列入2020年度团体标准制修订项目,项目编号为2020013。准备立项的标准有:《煤炭洗选工程数字化交付标准》、《智能化选煤厂建设 重介系统》、《智能化选煤厂建设 浮选系统》、《智能化选煤厂建设 装车系统》、《智能化选煤厂建设 标准数据接口技术规范》和《智能化选煤厂标准数据 通用技术规范》。

国家能源局制定了《智能化煤矿验收管理办法(试行)》,参照《智能化选煤厂建设 通用技术规范》制定了其中的第三部分智能化选煤厂。

国家能源集团、中煤能源集团有限公司、山东能源集团有限公司、山西焦煤能源集团参照《智能化选煤厂建设 通用技术规范》,制定了自己的智能化建设企业验收标准。

各单位制定的验收标准是对《智能化选煤厂建设 通用技术规范》各个部分的量化考核,整体方向上与行业要求一致。

3 智能化技术及装备征集情况

中国煤炭工业协会于2021年4月组织开展煤矿智能化技装备征集和编制 《煤矿智能化技术装备指引》(中煤协会科技函〔2021〕39号),根据文件要求,中国煤炭加工利用协会负责面向智能洗选、煤质检测、生态环保、节能与综合利用领域的智能化技术装备开展征集工作。

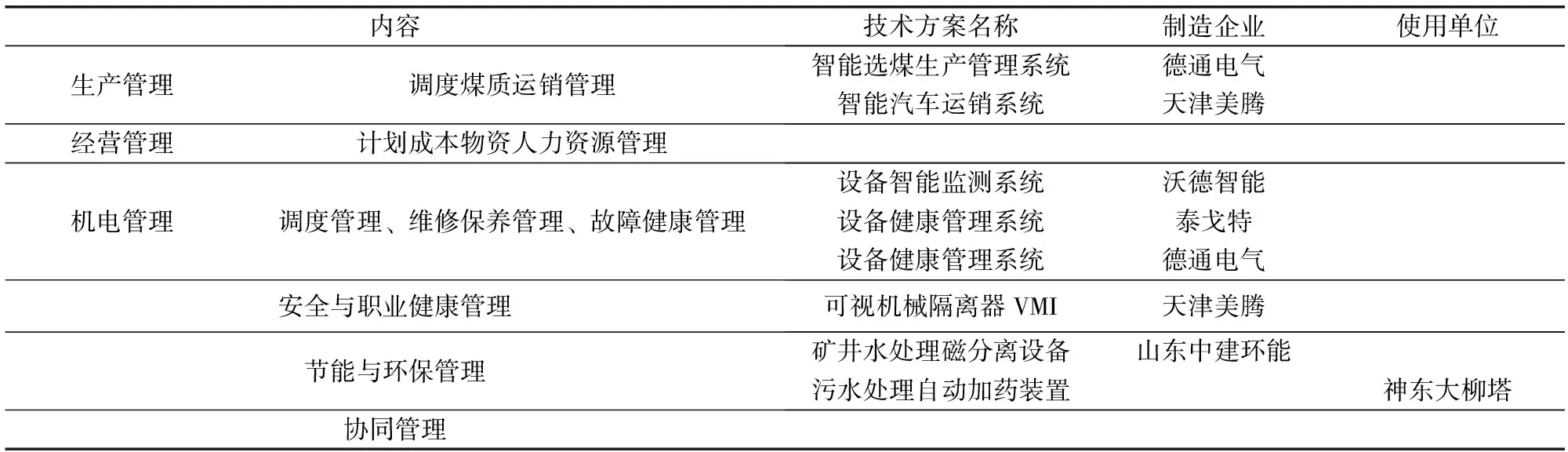

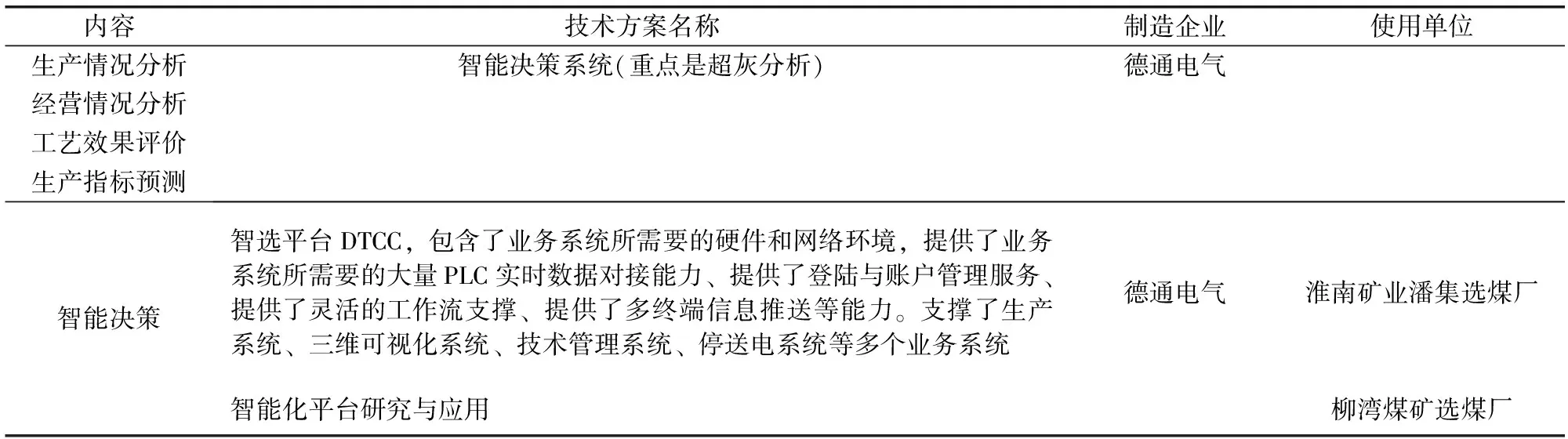

按照《智能化选煤厂建设 通用技术规范》的建设内容,按基础平台、基础自动化、智能控制、智能管理、综合分析智能决策和智能化效果6个板块,对征集的关于选煤的技术装备进行分类。基础平台和智能化效果2个板块空白,其余的板块统计情况如表1~表4。

2021年虽然受疫情持续的影响,但这一年智能化选煤厂已经从一个热议的话题、概念,进入到实质性的建设阶段,很多选煤企业开始了不同程度的智能化项目建设,高校、研究机构、设备制造厂家也分别从各自的角度切入到选煤智能化这块“巨大的蛋糕”中,单环节智能化数不胜数,重介系统、浮选系统、视频监控、安全管理、设备单机、环境卫生等,每个研发单位、设备制造企业、选煤生产单位都在使出浑身解数,为选煤智能化的发展助力。

征集的各项智能技术共65项,基础自动化30项(占比46.15%)、智能控制24项(占比36.92%)、智能管理8项(占比12.31%)、综合分析智能决策3项(占比4.62%)。

基础平台和智能化效果2个板块没有申报单位,说明基础平台主要沿用市场现有的技术,基本没有选煤的原创;智能化效果板块空白,说明行业处于初期的发展阶段,未达到评价阶段。

表1 基础自动化板块统计

表2 智能管理板块统计

由表1~表4数据可知,本次共征集了12家设备研发企业、6家生产企业,行业的研发集中度比较高,生产企业是行业的国有大型头部单位。技术装备集中在基础自动化和智能控制板块,占总量的83.07%。除两大板块完全空白外,其余4个板块的细分项目中共39项,空白项有14项(35.90%)。非空白项目中,只有1家制造企业的项目有10个(占已有项目的比例40%)。

表3 智能控制板块统计

表4 综合分析智能决策板块统计

由于征集以建设单位和企业自愿为原则,不是全行业智能化技术装备的完全反映,但从侧面也可以体现行业智能技术装备的发展状况。

以上数据充分说明,我国的智能化选煤建设处于初级阶段,大量行业空白需要填补。

4 对选煤厂智能化的思考(以炼焦煤选煤厂为主)

4.1 选煤智能化的核心问题必须由选煤专业人员自己解决

随着科技的进步,各种在线测灰技术在选煤行业取得突破性进展,但选煤生产控制依然不是精确的“点控”问题。原煤庞大的入洗量,即使细分到“秒”来计量,分选点对应的物料量也会达到几十千克以上,甚至高达几吨;生产过程选煤的控制对象不是直接控制灰分,重选是通过对影响密度的因素、浮选是影响药剂与煤粒结合的因素来控制分选。

在线灰分检测解决之后,要解决每一个最小控制时间单元处理物料的影响灰分的各种因素,重介质分选密度和浮选加药量是最直观、最便捷控制的影响因素,也是简化问题的控制策略,灰分与设定值有差距,设定密度或药剂相应的增减幅度。

按照最大回收率原则(或最大效益原则),产品结构的灰分控制最佳配合,必须结合煤质,制定精煤各个部分的精煤灰分控制区间,即需判断出物料的密度和粒度组成,根据设备的分选下限,推算出可选性曲线,由设备的分选性能(经验分选曲线)反算出分配曲线,然后,才能制定对应的分选策略;浮选须检测入料浓度和粒度组成,根据经验值预测浮选分选情况,制定对应的分选策略。

这一过程,需要严密的理论推导,建立对应的数学模型,也需要有生产值进行校验,实现系统的自动寻优。目前,在线监测给定精煤灰分,是简化问题的控制策略,即不判断煤质,将灰分与重介密度(或浮选的加药制度)进行强相关控制,只调整重选密度或浮选药剂制度,但忽略理论寻优过程,在煤质发生变化时,错配率难于控制,产率和效率的双向最优得不到保证,导致《智能化选煤厂建设 通用技术规范》要求的最终目标——综合分析、智能决策无法实现。

我国中小型选煤厂数量多、分布广、管理水平差距大。选煤厂基本实现了自动化,但生产管理需要人工全过程参与,高度依赖人工经验,在信息化、智能化建设方面比较滞后。

选煤原理虽然简单,但实际分选过程很复杂,产品是区间控制,难于做到精确控制。与相关的焦化、钢铁、电力行业相比,入门难度低,选煤是典型的“易学难精”。入洗的效果,除了产品的数质量是直观的,选煤效率、重介、浮选的效果评价,需要通过采集煤样,进行大量试验化验,通过繁琐的计算才能取得。评价结果与试验条件时的入选煤煤质、设备状况及操作人员水平息息相关,评价结果受影响因素较多。

李晓榕教授说:“精确与单纯为伍、与复杂为敌;硬科学以数学和量化为基础,其概念都很单纯简单,便于精确定义。所以精确定义在硬科学中居功甚伟,硕果累累。具体说到精确和智能的关系,对付简单精确无需真正的智能,特别是高级智能,亦非智能所长,对付复杂因而不精确才需要智能,才是智能所长,高级智能面对高度不精确也必能游刃有余。”

原料数量和质量不稳定,难于标准化管理。煤质特性决定了其基本没有简单系统(不能单纯依靠顶层设计的向下推导的方式),各个环节来料性质不可能完全控制的复杂系统(自下而上生长的演进式发展,跟人类进化路径相似的见招拆招)居多,模糊趋势控制而非精准控制,但恰恰是智能化可以大显身手的领域。选煤专业人员必须首先探索出具体的实施路径,才可能实现真正的选煤智能化,能够根据煤质确定最佳的分选指标,达到产率和效率的双向最优,这个过程不可能依赖其它行业的经验。

4.2 企业要摒弃“摘桃子”心理

《智能化选煤厂建设 通用技术规范》在第四部分第二小节,将先进性定义为:“按照‘共性先立、急用先行’的原则,引入和贯彻MES现代生产理念,建立计划、管理、控制为一体的智能化生产体系,以核心生产环节智能化为基础,通过物联网、大数据、云计算、现代通信与信息技术、人工智能技术、智能控制技术与选煤行业专家经验知识库的有机融合,实现选煤厂全流程智能化生产,最终建成安全、高效、节能、环保的智能化选煤厂。”

对于现场管理者而言,不能心存幻想,认为只要进行智能化改造,管理自然就会上水平。

选煤具有典型的“易学难精”的特点,选煤效果评价不直观,现场的管理模式五花八门,未真正的引入和贯彻过MES现代生产理念。智能化不仅不能代替基础管理,甚至对基础管理提出了更高的要求。低水平的现场管理,频繁的生产事故可以让智能化无用。智能化对选煤企业是“锦上添花”、更是“雪中送炭”。如果希望通过借助智能化实现选煤厂的“专业化高人运营”,以提高效率和效益,必须重新梳理现有的管理模式,建立计划、管理、控制为一体的生产体系,为智能化建设打下坚实的管理基础。

智能化是一个伴随社会整体技术逐渐演变的过程,早投入一定早受益,不会有明确的界线,待技术完全成熟了,再开始进行智能化建设。

智能化与集控有某种意义上的相似,同样的技术需要企业的量身定制。在智能化的过程中,会反向要求夯实基础管理,而不是单纯地坐等。否则,真想智能化时,自身也不具备条件。只有在现场管理扎实推进的基础上,才能完全实现智能化。

4.3 减人不是智能化的唯一目标

中国矿业大学的匡亚莉老师在《智能化选煤厂建设的内涵与框架》中进行选煤厂的成本分析,根据统计资料与原煤和精煤价格相比,加工成本占整个选煤厂效益不足5%,即选煤厂如果过分追求低成本而影响了选煤效率,是不合理的管理方向。但过高的管理成本往往对应着“差”的管理,因此,“适度”就需要一个客观和实事求是的分析。

很多国有企业选煤厂都感受到来自上级部门的减少用工的压力,这种要求,既来自于对于用工成本的要求,也是与其它企业对标,尤其是民企对标的压力。国有企业的人员管理,相对民企而言,管理更规范,1周5 d的工作制度,严格的“五险一金”的薪酬制度,且用工招工制度并不灵活,所谓的“难进难出”,而民企“易进易出”,因此,民企有更好的人员筛选机制。几乎所有的国有企业都反映,员工构成年龄老化,构成维修主力的青壮年男员工比例偏低。选煤厂的用工人数,不是单纯的数量对标,更要客观的看待。智能化选煤厂的目标也不是无人工厂。

智能化建设的过程,可能伴随一些“脏险苦累差”岗位的减员,但整体员工水平必须同步提高,以维护新增的智能化装备,对大数据的分析,调整智能系统的自适应、自学习水平。庞大的原料需要处理,生产过程不可能完全受控,无人也不是选煤厂智能的目标,某种程度而言,选煤降耗的空间远没有增效的意义重大,当然,这也是指在一定消耗的基础上,过高的成本消耗对应的一定是管理的不到位,也就谈不上好的效益。

随着智能化程度的提高,用人会减少,但人工薪酬未必会减少,甚至可能会增加,因为需要高技术人才方能适应智能化选煤厂的要求。

5 结 语

知易行难。越深入分析,越觉得选煤厂智能化“知不易,行也不易”。原理看似很简单,但越深入分析,又什么也不在掌控中。人工智能发展的三大阶段:①基于逻辑的推理规则;②基于知识的专家系统;③基于信息的数据培训。选煤的核心环节还未完成第一个阶段:基于逻辑的推理规则,任何一个单位、部门,都很难呑下选煤智能化这个“刺猬”,需要协调整合多方力量。我国的选煤智能化处于起步阶段,需要全行业共同努力,也需要各行业先进技术的支持。