考虑轴承非线性的风电机组主轴强度分析

朱 涛

(1. 太原重工股份有限公司技术中心,山西 太原 030024;2. 矿山采掘装备及智能制造国家重点实验室,山西 太原 030024)

1 引言

主轴是兆瓦级风力发电机组的重要传力部件,前端与轮毂联接,后端通过胀紧套与增速器齿轮箱联接,主轴将风轮吸取的能量经传动系统传递给发电设备。当风电机组运行时,在风轮载荷的作用下,主轴将受到径向力、轴向力、弯矩及转矩的共同作用,并将转矩传递给增速器齿轮箱,将径向力、轴向力及气动弯矩传递给轴承座和主机架。根据GL规范,主轴应满足极限强度和疲劳强度的要求,在运行过程中要具有足够的强度和刚度,同时保证20年的使用寿命。主轴的合理设计及可靠质量是确保风电机组安全稳定运行的关键。为了了解在不同载荷下主轴的受力和变形状况,并为其强度校核提供参考依据,本文采用有限元方法对某兆瓦级风电机组主轴进行了极限强度分析和疲劳强度分析,并在建立有限元模型时考虑了轴承非线性的影响,更准确地模拟了主轴承的传力方式,分析结果更加合理可靠。

2 主轴极限强度分析

风电机组主轴的三维实体模型,如图1所示。主轴采用铸件结构型式,材料为EN-GJS-400-18U-LT,极限强度=400 MPa,屈服强度220 MPa,弹性模量=169 GPa,泊松比0.275。

图1 主轴三维实体模型

计算主轴在极限载荷作用下的应力时采用的有限元模型如图2所示。根据实际结构,在轴承座与主机架的固定面上施加固定约束。在轮毂中心处建立节点,这一节点与叶片根部相应的单元节点之间采用刚性单元连接,这样就将轮毂中心处的极限载荷传递到轮毂上,进一步传递到主轴上。增速器的重量也通过此方法施加到主轴后端。主轴前端与轮毂之间设置为绑定连结。

图2 主轴有限元模型

根据主轴轴承的受力特点,考虑轴承非线性的影响,采用LINK180单元模拟轴承,单元参数设置为仅承受压力,其模拟方式如图3所示。通过定义LINK单元的弹性模量和面积来等效轴承刚度。

图3 轴承模拟方式

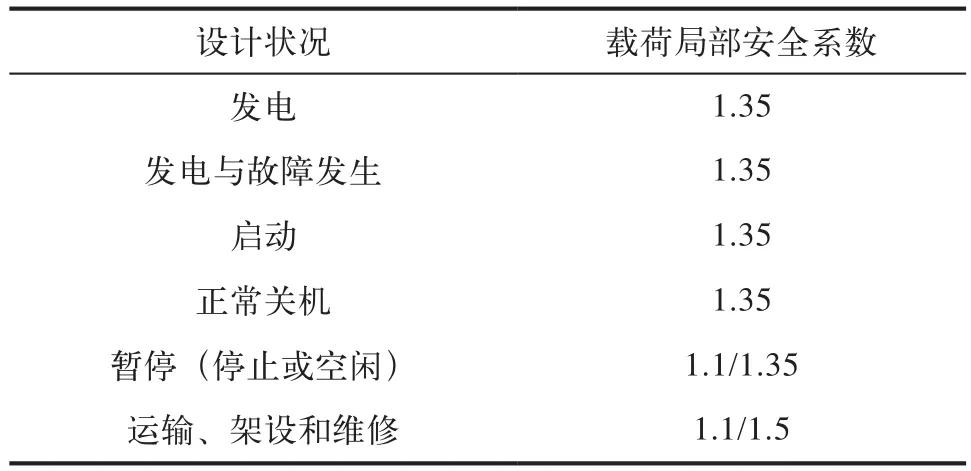

轮毂中心处的极限载荷依据GL规范,采用Bladed软件仿真得到,包括、、3个方向的力及力偶共6个载荷分量。在确定主轴极限强度分析的设计工况时,需考虑6种设计状况,见表1,对应风轮坐标系下轮毂中心极限载荷工况共16种。

表1 极限强度分析采用的设计载荷工况

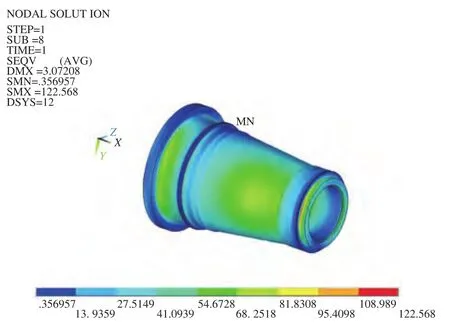

主轴极限强度的计算结果见表2,最大等效应力为122.57 MPa,此工况主轴的位移云图及应力云图如图4和图5所示。

图4 My Max 工况下主轴位移云图

图5 My Max 工况下主轴应力云图

表2 极限强度计算结果

根据中国船级社《风力发电机组规范》中关于极限强度分析安全系数的相关表述,共包括载荷局部安全系数、材料局部安全系数及重要失效局部安全系数。载荷计算时已经考虑了载荷局部安全系数,材料局部安全系数取1.1,重要失效局部安全系数按二类构件要求取1.0,因此安全系数取1.1×1.0=1.1,主轴材料的屈服强度为220 MPa,许用应力[]=220÷1.1=200 MPa。最大应力122.57 MPa小于许用应力。因此,主轴的极限强度满足规范要求,在风电机组运行过程中,主轴不会出现塑性变形或破坏。

3 主轴疲劳强度分析

工程实践表明,在随时间变化的动态载荷作用下发生的疲劳破坏是风电机组主轴的主要失效形式之一。根据GL规范,风机中承受动态载荷的零部件必须满足20年的使用寿命,因此本文采用应力时间序列和损伤累积方法对主轴进行疲劳强度分析。该方法全面地模拟了主轴全生命周期内的所有载荷工况,精确地记录外部载荷与结构响应之间的相互作用,且考虑了6个载荷分量方向的变化以及平均应力的影响,因此分析结果可靠度高。

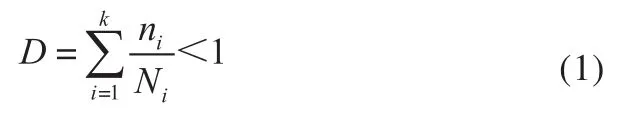

损伤累积方法中使用最广泛的是Palmgrem-Miner线性累积损伤理论,它是工程中评估交变应力幅下零部件疲劳寿命的关键理论。该理论认为,材料在承受高于疲劳极限的交变应力时,会产生一定量的损伤,损伤是指材料破坏的程度,各级应力幅下的疲劳损伤可以分别计算,再进行线性叠加,在使用寿命期内,需保证累积损伤小于1。该理论可用公式表示为

式中,为损伤总和;为各级交变应力实际循环次数;为材料在各级交变应力单独作用下发生疲劳破坏时的循环次数。

对主轴进行疲劳强度分析,需要以下三部分内容作为输入:①有限元分析得到的单位载荷下结构的应力计算结果;②载荷时间序列;③材料的疲劳性能参数,即/曲线。在计算单位载荷作用下主轴各节点的应力时,使用的有限元模型与极限强度分析时相同,只是轮毂中心处施加的载荷变为单位力或力偶。

疲劳分析时输入的载荷时间序列为轮毂中心载荷的载荷时序,由GH Bladed软件仿真得到。根据GL规范,疲劳分析时需要考虑以下设计工况:①发电;②发电与故障发生(控制系统故障、安全系统故障或内部电力故障);③机组启动;④正常关机;⑤暂停。每个工况含有6个载荷分量的时间序列,将载荷时间序列输入软件中并定义20年内对应的发生次数,即可得到20年的载荷时间序列。载荷时间序列与单位载荷下应力结果相乘,即为应力时间序列。某发电工况下6个载荷分量10 min的载荷时间序列如图6所示。

图6 某发电工况下的载荷时间序列

主轴材料为EN-GJS-400-18U-LT,依据GL规范《附录5.B-合成材料/曲线计算》中的相关论述来合成材料的/曲线(详见GL2010中图5.B.3铸钢和球墨铸铁合成材料/曲线计算)。

综合考虑表面粗糙度(根据主轴设计图样,取最大值=50 μm,这样得到的计算结果较保守)、生存概率(=2/3)、质量级别(=0.85)以及安全系数(取值1.265,详见GB/T18451.1—2012《风力发电机组设计要求》中关于疲劳失效分析安全系数选取相关内容)等影响,得到修正后的主轴材料/曲线如图7所示。

图7 修正后的主轴材料S/N曲线

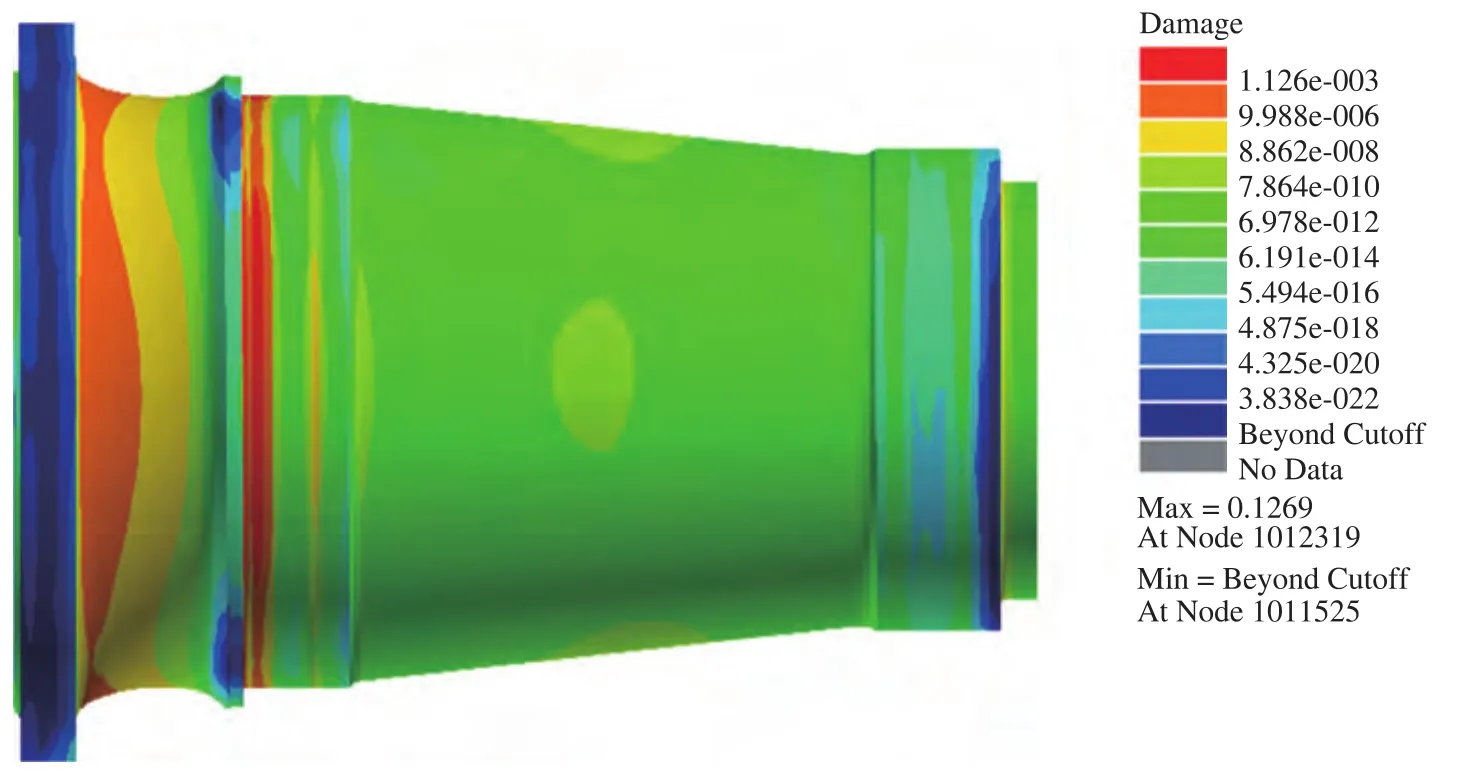

将以上内容作为输入,运用ANSYS/nCode-DesignLife软件,结合损伤累积理论和雨流计数法(用于统计各级应力幅实际循环次数),对主轴进行疲劳寿命计算。疲劳计算时采用的应力准则为临界平面法,平均应力修正方式为Goodman法。通过计算得到主轴在所有工况下总的疲劳损伤累积结果,如图8所示。

图8 主轴疲劳损伤结果

结果显示,主轴在疲劳载荷作用下,20年时间内的最大累积损伤值为0.126 9,即=0.126 9<1。20年的最大累积损伤小于1,说明在动态载荷作用下,主轴不会发生疲劳破坏,即主轴疲劳强度满足设计要求。

4 结束语

采用有限元方法对某兆瓦级风电机组主轴进行了极限强度分析和疲劳强度分析,并在建立有限元模型时考虑了轴承非线性的影响,更准确地模拟了主轴承的传力方式。分析结果表明:①主轴的极限强度满足规范要求,在风电机组运行过程中,主轴不会出现塑性变形或破坏;②主轴疲劳强度满足设计要求,在动态载荷作用下,主轴不会发生疲劳破坏。