潘北煤矿通风系统阻力测定及现状评价分析*

吕辰 包俊 刘辉 金侃

(1.中国计量大学质量与安全工程学院 杭州 310018;2.安徽理工大学煤矿安全高效开采省部共建教育部重点实验室 安徽淮南 232001)

0 引言

矿井通风系统是矿井生产过程中至关重要的组成部分,它在满足井下工作人员新鲜空气供给的同时,也担负着排出作业点有毒有害气体的任务,一个好的矿井通风系统应满足“系统简单、安全可靠、经济合理”的整体设计原则[1],即矿井通风系统网络应简单明了,便于日常通风管理,并且构建的通风网络系统还要稳定可靠,不仅能满足矿井日常安全生产的供风调风需求,还要能满足矿井灾变时期矿井通风系统不会出现紊乱的抗灾需求,同时矿井通风系统日常运行费用要经济合理,减少煤矿运营成本[2]。

我国从20世纪50年代初开始逐步建立起矿井机械通风系统,到了20世纪60年代,建立了分区通风系统和棋盘式通风网络[3]。如今,利用人工智能,实现了“安全、节能”的矿井通风系统自动调节新技术,这为矿井通风系统的安全、稳定、高效运转提供了有力保障。当然,随着煤矿生产规模的日益扩大,以及开采条件的愈加复杂,许多早先设计的矿井通风系统已无法满足现有的日常生产,如某些巷道运行风量不稳定,出现巷道风量忽大忽小,有时为零,甚至风向反向;当矿井生产布局发生变化时,矿井工作面风量无法实现按需分配,甚至出现矿井通风阻力增大分布不合理,矿井主要通风机已不能满足通风需求。为满足《煤矿安全规程》相关规定[4],提升矿井通风系统的稳定性和抗灾能力,保障生产作业人员的生命健康与安全,迫切需要了解当前通风系统的阻力分布情况,掌握矿井通风网络运行状态,针对矿井通风网络系统存在的安全隐患,科学地进行优化改造。

1 矿井通风系统测定与分析

本文以潘北煤矿2014年通风系统改造为例,通过对其通风网络系统运行现状的测定和解算分析,为通风系统的全面优化提供了基础的参考依据。

1.1 潘北煤矿矿井概况

潘北矿为一单斜构造,矿井地质储量2.56亿t,可采储量1.44亿t,矿井生产系统设计产能为240万t/a,矿井瓦斯平均绝对涌出量为13.33 m3/min,煤尘爆炸指数34.75%~39.78%。测试时矿井采用立井多水平、分区石门开拓,工业广场设主、副井及中央风井。生产水平标高为-650 m,在-490 m增设辅助水平,分东一、西一、西二采区,有3个回采工作面(东一13-1煤、东一6-1煤、西一8煤)、1个备用工作面(西一5-2煤)和13个掘进工作面。矿井采用中央并列抽出式机械通风,主、副井为进风井,中央风井为回风井。风井安装了2台ANN-3 800/2 000 N型轴流式抽风机(1备1用),配套1DD5809-8HC80-Z型异步电动机,额定功率为3 000 kW,额定转速为745 r/min。测试时矿井最大通风流程5 318 m,风机叶片运行角度为32°,负压1 842 Pa,总回风量16 824 m3/min。

1.2 矿井通风系统测定

1.2.1 现场测定

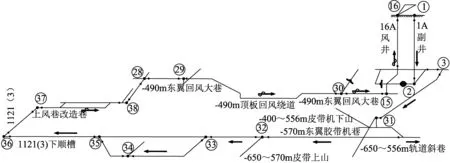

根据通风系统优化和网络解算的要求,首先采用气压计逐点测定法,对矿井通风系统阻力进行测算。测点沿入风井口,经井底车场、进风大巷、采区进风巷、工作面进风巷、工作面、工作面回风巷、采区回风巷、回风大巷、回风井至风硐风机入口路线进行布设。为了全面考察矿井通风现状,根据潘北矿生产实际情况,布置了东翼1121(3)工作面、西翼12128工作面、东翼采区11116工作面、东翼-650 m路线等4条测试系统。同时现场压力测点应满足:①测点应尽量为网络图中的节点,在分风点或合风点;②两测点间的压差应不小于50 Pa。风速测点则应满足:①测点应设在分(或合)风点之前或之后、且巷道断面速度场分布较稳定的地点;②设在分(或合)风点前方时,测点位置不得小于巷道宽度的3倍;③设在分(或合)风点后方时,测点位置不得小于巷道宽度的8倍;④若需要在巷道转弯、断面变化大的地方设测点时,设在前方的不得小于巷道宽度的3倍;设在后方不得小于巷道宽度的8倍;⑤测点前、后3 m内巷道的断面形状规则、支护良好、巷道内无堆积物[5]。其中东翼1121(3)工作面测试系统测点布置,如图1所示,图中带圈数学表示工作面测点的具体位置,其他工作面测点布置省略。

图1 1121(3)工作面测点布置

1.2.2 测试系统通风阻力及自然风压计算

(1)测试系统总阻力计算。巷道两测定断面i与i+1之间的通风阻力计算公式如下:

h(i,i+1)=hs(i,i+1)+hv(i,i+1)+hz(i,i+1)

(1)

式中,h(i,i+1)为测定断面i与i+1之间的通风阻力,Pa;hs(i,i+1)为断面i与i+1之间的静压差,Pa;hv(i,i+1)为断面i与i+1之间的动压差,Pa;hz(i,i+1)为断面i与i+1之间的位能差,Pa。

静压差计算:

(2)

动压差计算:

(3)

式中,ρi、ρi+1分别为i、i+1测点的空气密度,kg/m3;vi、vi+1分别为i、i+1测点的风速,m/s。

位能差计算:

hz(i,i+1)=9.81×ρm(Zi-Zi+1)

(4)

式中,Zi、Zi+1分别为测段上下两测点的标高,m。

总阻力值计算:测试系统总阻力等于系统的通风最困难路线上从进风井口到风硐内通风机入口前各条巷道通风阻力之和hr。

hr=∑h(i,i+1)

(5)

(2)测段风阻及阻力系数计算。

巷道风阻:

(6)

式中,R(i,i+1)为测段(i,i+1)的风阻,N·s2/m8;Q(i,i+1)为测段(i,i+1)的风量,m3/s。

标准状态下风阻计算:

(7)

巷道百米阻力:

(8)

式中,h100(i,i+1)为测段百米阻力,Pa;L(i,i+1)为测段长度,m。

巷道阻力系数:

(9)

式中,α(i,i+1)为测段阻力系数,N·s2/m4;S(i,i+1)为测段平均断面,m2;U(i,i+1)为测段平均周长,m。

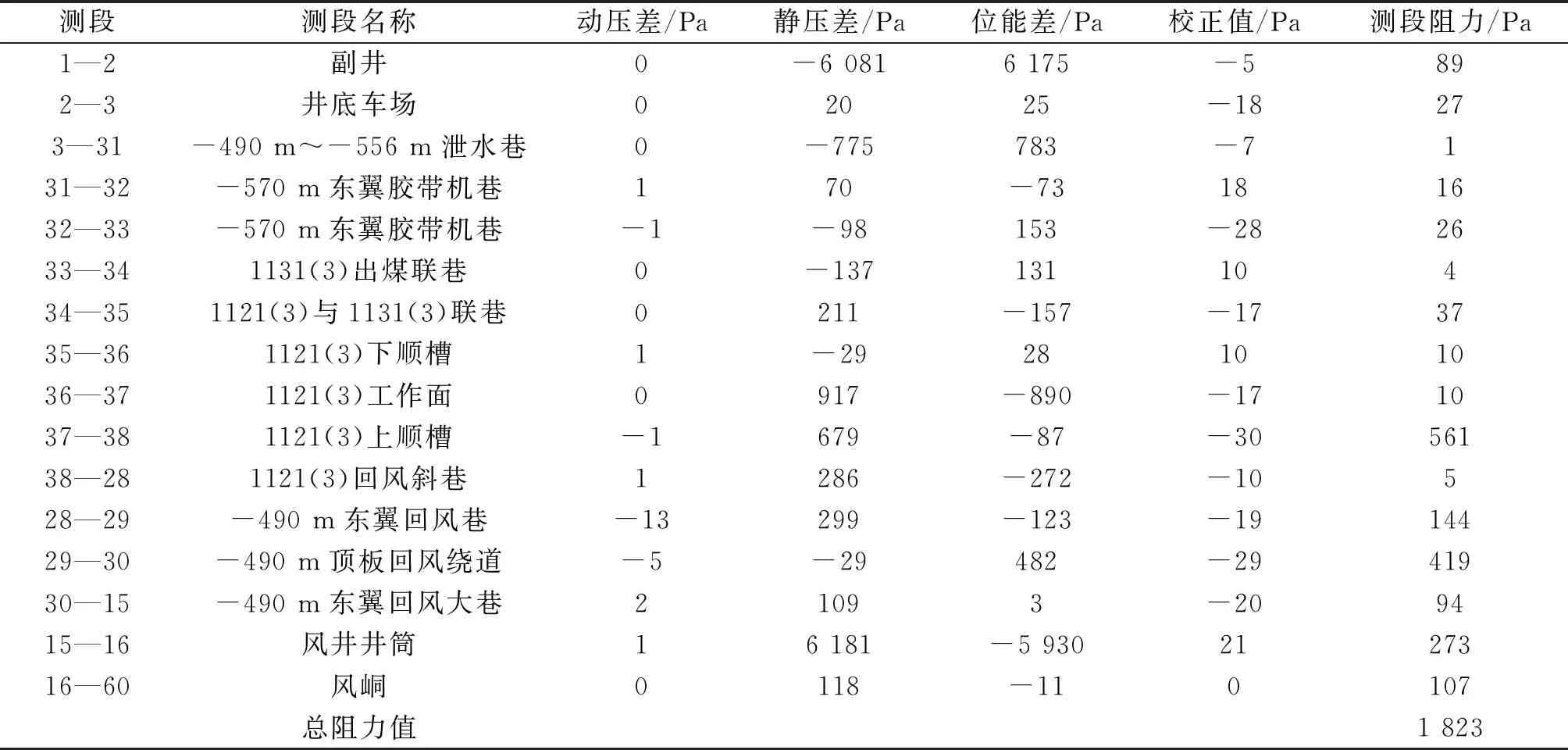

1.2.3 通风阻力测定结果

依据式(1)—式(9),东翼1121(3)工作面测试系统阻力计算结果如表1、表2所示。西翼12128工作面、东翼采区11116工作面、东翼-650 m路线测试系统阻力计算结果略。

表1 东翼1121(3)工作面测试系统总阻力计算结果

表2 东翼1121(3)工作面测试系统测段风阻及阻力系数计算结果

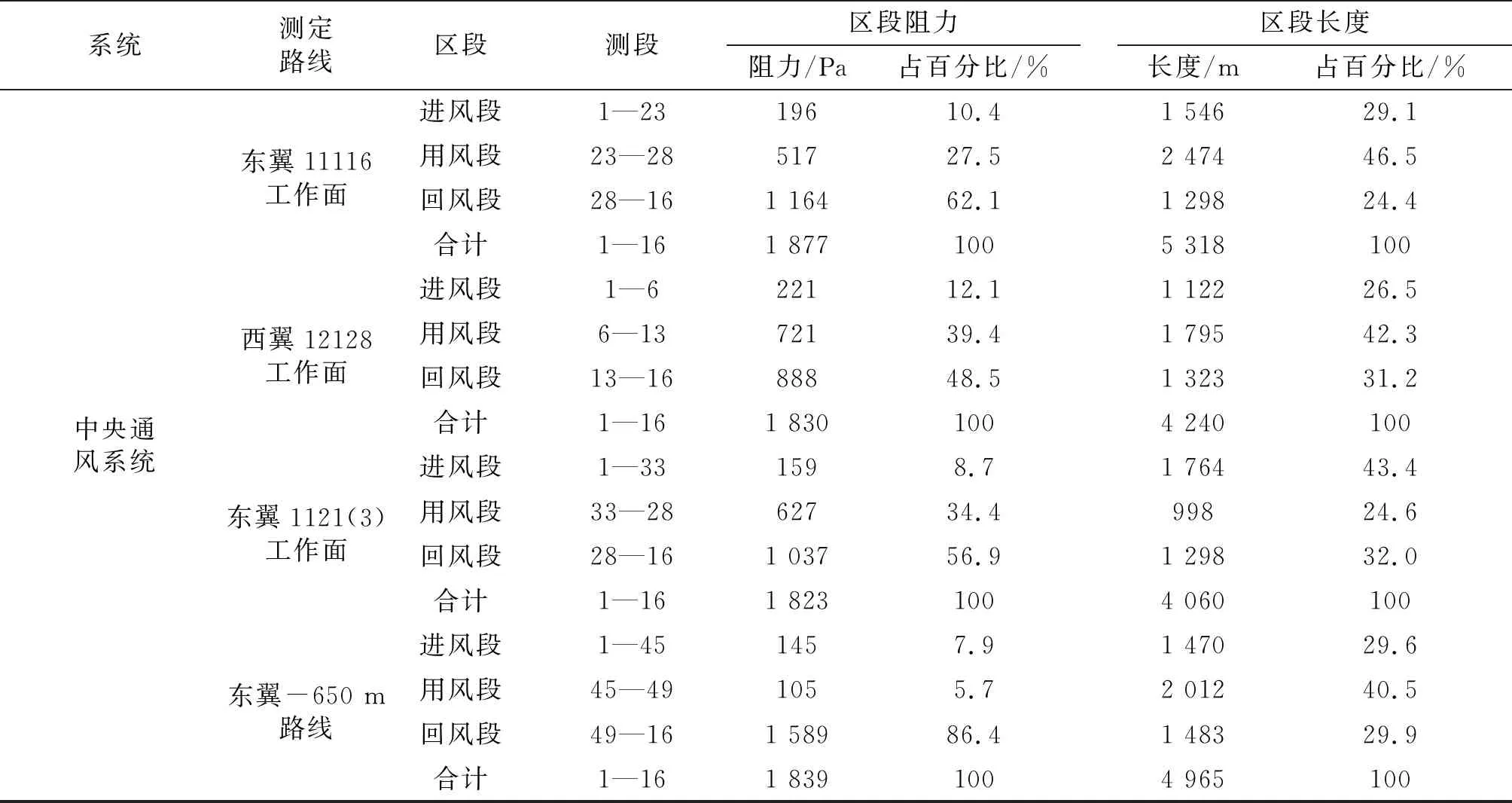

潘北煤矿各测试系统阻力计算结果如表3所示。

表3 通风系统阻力及路线长度分布

1.3 矿井通风系统评价与分析

(1)东翼采区11116工作面通风阻力测定结果分析。由表3可知,东翼11116工作面通风系统的回风段阻力占系统总阻力的比率较大,结合现场实际情况分析可知,主要原因在于-480 m~-390 m东翼回风下山测段安装有风量调节设施,-490 m顶板回风绕道测段存在90°的大幅转角,且巷道通风断面不规则,造成局部阻力较大。

(2)西翼采区12128工作面通风阻力测定结果分析。由表3可知,西翼12128工作面通风系统的回风段阻力占系统总阻力的比率较大,结合现场实际情况分析可知,主要原因在于-490 m西翼回风石门测段和-490 m西翼回风巷测段安装有风量调节设施,局部阻力较大。

(3)东翼采区1121(3)工作面通风阻力测定结果分析。由表3可知,东翼1121(3)工作面通风系统阻力分布不合理,回风段阻力占系统总阻力的比率较大,结合现场实际情况分析可知,主要原因在于-490 m顶板回风绕道测段有几个90°的大幅转角,且巷道不规则,造成局部阻力较大。

(4)东翼采区-650 m通风阻力测定结果分析。由表3可知,东翼-650 m路线通风系统回风段阻力占系统总阻力的比率较大,结合现场实际情况分析可知,主要原因在于-636 m东翼回风大巷测段有风量调节设施,局部阻力较大。

2 矿井通风系统现状分析

(1)矿井局部通风能力较弱,出现通风网络系统中因人为调阻设施设置不合理所导致的局部断面减小,风速超限现象严重,如-636 m东翼回风大巷,有局部人为调阻设施,通风断面S=4 m2,风速为v=14.8 m/s,严重超限。

(2)矿井通风风量分配不合理,出现部分巷道风量不稳,漏风、风流短路、紊乱以及有害气体涌出等现象,如在测算过程中发现巷道-490~-556 m泄水巷测段风流很不稳定,主要表现为上部风反向,中下部风正向,巷道整段风量较小。

(3)内部通风网络不畅,存在部分巷道通风阻力较高,如1121(3)上顺槽的上隅角处有一个断面仅4 m2的“卡脖子”地带,且1121(3)上顺槽堆积有大量支架、设备材料,导致测段阻力损失达到561 Pa,占系统总阻力30.8%,该段阻力对矿井总阻力大小造成了直接影响。

3 结论与建议

(1)中央风井系统最困难阻力路线经过1121(3)工作面,而1121(3)上顺槽有卡脖子现象,该处通风断面较小直接影响矿井总阻力,建议及时对1121(3)上顺槽卡脖子处进行清理、扩巷,保证巷道风流畅通。

(2)通过对通风网络模拟分析可知,对1121(3)上顺槽卡脖子处进行清理、扩巷后,其它地点调节设施保持不变,则1121(3)工作面风量将过剩,而其它的工作面风量不足;建议对1121(3)上顺槽卡脖子处进行清理、扩巷后,同时改变其它采区调节设

施的断面大小。模拟结果显示,在所有用风地点风量满足的情况下,主要通风机叶片运行角度大约为30°,可使中央风机风量下降3.3 m3/s,负压下降138 Pa,风机运行能耗降低5.8%。

(3)-490~-556 m泄水巷风很不稳定,主要表现在上部风反向,中下部风正向,巷道风量较小,建议对其加强管理。

(4)-650~-570 m皮带上山为-650 m和-570 m两个水平直接的角联巷道,风流方向直接受这两个水平需风量的影响,建议合理分布这两个水平的用风地点数量。