循环水系统节能研究

刘建楼,李艳飞,曹国玉,侯学文

(1.陕西北元化工集团股份有限公司,陕西 榆林 719319;2.陕西延长石油榆林凯越煤化有限责任公司,陕西 榆林 719319)

陕西北元化工集团股份有限公司(以下简称“北元化工”)化工分公司100万t/a聚氯乙烯项目采卤分厂B线循环水冷却水系统为间冷开式循环冷却系统,由换热设备、冷却设备、处理设施、水泵、管道、水池等有关设施组成。系统容积为8 000 m3,主要为烧碱、VCM及公用系统的换热器提供冷却用循环水。系统共有换热器163台,主要形式为板式、管式等,材质以碳钢、不锈钢、石墨为主,配置不同型号的循环水泵7台,年平均循环水总量20 274 m3/h。

1 工艺原理及流程

集水池的水经滤网将水中漂浮物拦截后进入吸水池,吸水池中的水经循环水泵连续运转提供给用户,经用户换热后循环温度升高,通过回水管回到循环水池,其中4.0%~5.0%的水被纤维球过滤器过滤后直接进入吸水池,其余回水由于压力达0.10~0.15 MPa,直接送到冷却塔顶部,分成各支路喷淋,均匀喷洒到填料从而增大与空气的接触面积达到降温的效果。当风机开启后,大量流动空气从底部向上流动,与填料接触后的循环水接触,两种介质形成逆流。当空气抽走后空间压力下降,部分水分闪发吸热,从而使水温降低,流入集水池,循环水循环利用。循环水站工艺流程图见图1。

图1 循环水站工艺流程图

2 目前存在的问题

目前采卤分厂B线循环冷却水系统主要有以下问题,(1)循环冷却水系统补水为两种水源,二者无固定混合比例,水质稳定性较差,总磷、总铁含量较高,给传统水处理技术的日常运行与管理带来较大困难。(2)打开部分换热器发现污垢、锈瘤、生物粘泥较为严重。(3)通过测量部分换热器的相关参数,并计算换热效率,得出实际换热效率仅为设计值的50%左右。(4)部分水泵出口阀门开度在50%以下,开度较小,造成局部阻力偏高,扬程损耗较大。水泵主要运行参数与现有工艺需求参数对比,二者的匹配度较差,泵组效率偏低。(5)通过实测发现目前冷却塔上下水温差只有3.0~4.0℃,而设计温差为10℃,偏离设计值较大。

3 针对问题的优化思路研究

(1)稳定水质,进一步缩少浓缩倍数运行区间。

(2)清洁系统并减少阻力,能量平衡以匹配各泵。

(3)复配特殊化学药剂定期对系统进行自清洗,通过物质自重静水沉降原理,降低循环水浊度,控制污垢沉积,确保系统清洁,提高换热效率。

(4)收集了供水设备、用水设备设计资料,绘制循环水管线工艺流程图,对工艺系统进行重新计算和匹配。

(5)开展换热器满负荷测试,并找出问题换热器。

(6)调整换热器工艺指标,计算工艺系统与循环水系统的匹配性。

(7)编制换热器、冷却塔及循环水泵优化方案。

4 研究方案的实施

4.1 稳定水质优化方案

(1)补水优化。包括2种补水的比例和补水量实时计算实现循环水水质的稳定控制。

(2)实现自控补水。通过实时在线监测水池液位,精确控制补水。同时与加药、排污等联动,提供安全保障和节水节药。

(3)实现自控排污。将人工间歇排污方式改为自控连续排污,在节约用水的同时,实现稳定水质。

(4)实现自控加药。通过在线监测的各种参数,实时分析药剂投加浓度,自动控制药剂投加量和投加时间。

(5)实现异常报警。通过设定水质控制指标,实现运行数据异常报警。

4.2 换热单元优化方案

4.2.1 换热单元的现状

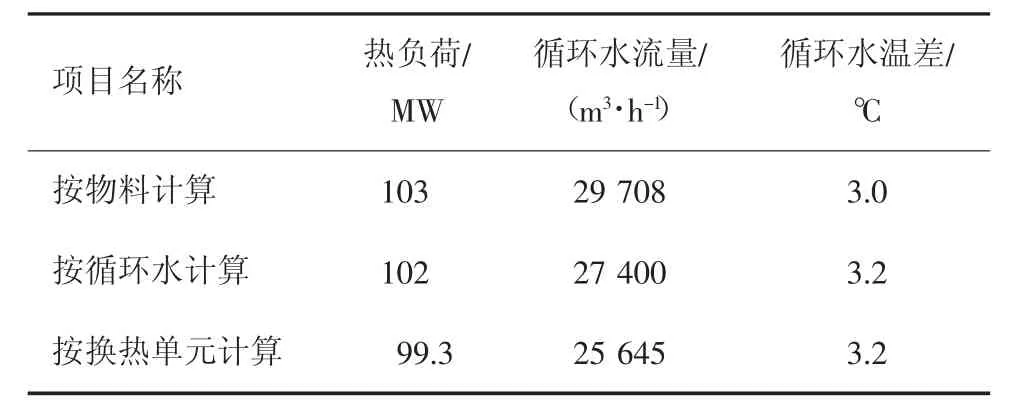

计算工艺介质与循环水系统匹配数据,找出存在问题的换热器,编制换热器改造方案。采卤分厂B线循环水用户换热器共163台,141台运行,22台备用,其中有23台板式换热器、83台管壳换热器、57台石墨换热器。热负荷计算见表1。

表1 计算热负荷

4.2.2 换热器的异常统计

(1)系统设计参数收集,包含换热器面积、材质、工艺介质、指标、设备标高等、设计换热系数。

(2)实测和计算系统数据。

(3)异常换热器统计。通过计算得出循环水换热器换热系数,经过与设计换热系数及同类型换热器换热系数对比,共有15台换热器换热系数偏差较大,其中有3台(硫酸裂解)换热器明显出现换热面积偏大,其余为氯压机中冷器,氯化氢压缩机冷却器,合成炉冷却器等换热器换热效率偏低,为下一步换热器整改提供数据支撑,其存在问题换热器见表2。

表2 核查存在问题换热器

(4)夏季系统最大负荷计算。

夏季系统最大负荷计算见表3。

表3 夏季系统最大负荷计算

4.2.3 降膜吸收器的优化方案

(1)将未运行的一、二级降膜吸收器水流量由120 m3/h调整为40 m3/h,在保证降膜吸收器处于满水状态下,降低循环水使用量,24台共降低(保持4台运转)循环水流量1 920 m3/h以上。根据吸收液温度比例调节降膜吸收器循环水流量,吸收液出口温度控制在40℃以下。

(2)控制原理。设置吸收器与事故报警联动,事故吸收时,控制吸收液温度40℃(可根据工艺调整),当接近此温度时,调节水量以适应工况。事故状态结束后,调节水量至40 m3/h并定期调节水量至冲击水量120 m3/h。

(3)改造的必要性。未运行降膜吸收器仅需较小流量即可保持满液状态,当需要运行时,改变设置即可自动改变流量,增加装置为电动阀门、控制单元及监控系统,考虑到降膜吸收器运行情况很少发生,此方案实施可大幅降低系统循环量。

4.2.4 溴化锂机组的优化方案

(1)溴化锂机组增加3台1 500 t/h扬程15 m内循环泵,并最大化利用原有内循环管路,内循环泵自回水管吸水汇总后供给溴化锂机组,单机组内循环流量由进口调节阀根据循环水出口温度控制。

(2)控制原理。在溴化锂机组侧增加内循环泵,提高用水单元温差、降低运行流量。优化后管程流速提高,循环水回水温度升高,换热效率得到改善。

(3)公用工程冷冻站溴化锂机组为循环水系统中用水量最大的子系统,与凉水塔距离最近。当冬季循环量较小时最易产生沉积阻塞,机组设计要求循环水供水温度高于28℃为宜,这导致管程流速与系统流量、供回水温差之间的矛盾。增加系统内循环装置,可最大限度解决此矛盾,同时在溴化锂机组系统内循环也可最大限度利用扬程降低原理,减少循环水输送能耗。

4.3 冷却塔优化方案

4.3.1 冷却塔现状

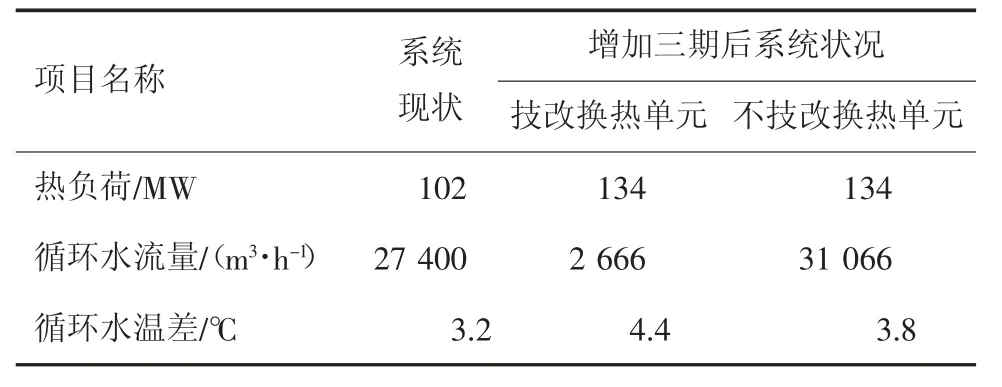

(1)水量分配不均。采卤分厂B线循环水站冷却塔改造项目配套6台NH-4100型冷却塔,单塔轴线尺寸为16 m×16 m,单塔设计。淋水量4 100 m3/h,设计淋水密度16 m3/(m2·h)。

实测淋水系统参数见表4,各塔上塔水量存在分配不均现象,国标推荐允许淋水密度范围为12~16 m3/(m2·h),水量分配不均是导致冷却塔冷却效果较差的原因之一。

表4 实测淋水参数

(2)气水比不合理。冷却塔配置Φ8 530 mm风机,采用110 kW电机驱动运行。单台设计风量2 100 000 m3/h,设计气水比0.513。

实测风量及气水比见表5,实测最大气水比仅为0.35小于设计值0.513,通过计算合理气水比为0.485,目前系统运行状况欠佳。

表5 实测风量及气水比

(3)风机叶片老化。风机叶片存在裂纹、轮毂锈蚀严重,存在叶片及夹紧螺栓断裂等安全隐患。

(4)填料老化、堵塞、结垢问题。目前采卤分厂B线冷却塔填料存在老化、堵塞以及结垢,部分填料破损,布水管道爆裂导致淋水不均,甚至出现柱状水流等问题。

(5)收水器问题。收水器存在破损现象,导致漂水严重,影响风机做功,缩短风机使用寿命。

4.3.2 冷却塔优化方案

(1)上塔水量不均的优化。通过在各塔回水管增设流量计和电动调节阀,调节上塔水量,确保各个冷却塔水量分配均匀。

(2)气水比不合理的优化。通过计算,合理的气水比为0.485,通过调节叶片角度增加风量后气水比最大值仅为0.41(现有电机能力上限)。解决风量增加瓶颈需将电机由110 kW更换为160 kW,同时增设变频器,通过变频调速方式保证匹配的气水比,达到节能的同时也避免调节叶片安装角的工作量及带来的系列问题。

(3)风机的优化。更换老化锈蚀严重、有裂纹的风机,解决存在的安全隐患。对风机进行定期保养维护。

(4)填料问题优化。更换新填料,提高冷却塔换热性能及能力。

(5)收水器问题优化。对配水系统、收水系统进行整体更换,保证均匀配水,较少漂水损失。

4.4 循环水泵机组优化方案

4.4.1 水泵机组现状

目前烧碱系统5台循环泵额定流量为5 500m3/h,扬程为51 m,VCM 2台循环泵额定流量1 026 m3/h,扬程60 m,而实际供水总管扬程仅为43 m左右,存在机组效率低(仅为70%左右),增大了系统电量消耗。

4.4.2 水泵机组优化方案

按照换热单元总需求流量26666m3/h配置,更换烧碱系统4台循环泵,每台泵额定流量7 000 m3/h,扬程45 m,1台备用泵不做改造,正常使用为4用1备;更换VCM系统1台循环泵,额定流量1 300 m3/h,扬程47 m,另1台备用泵不做改造。烧碱系统和VCM系统供水总管连通,在连通管加装流量计和电动调节阀,根据不同季节流量需求变化匹配大泵和小泵开启台数,合理调配水量达到节水、节电目的。管道连通经双方充分论证后确定为VCM系统高点配置小型增压泵,解决最不利点工况问题,降低系统整体扬程需求。

5 研究效果

5.1 水质优化前后对比

突破了浊度、钙硬度和氯离子对提高浓缩倍数的瓶颈,浓缩倍数由3.5倍提高至6.5倍,节约用水的同时,实现稳定水质。水质优化前后指标对比见表6。

表6 水质优化前后指标对比

5.2 换热器优化前后循环水用量对比

(1)降膜吸收器优化前后循环水量对比表见表7。

表7 降膜吸收器优化前后循环水量对比

优化前后循环水量减少2 550.8 m3/h。用量降低84%。

(2)溴化锂机组优化前后循环水用量对比

溴化锂机组循环水提高温差、降低流量等方法进行优化,系统在供水流量较低时,开启回流装置,保证管程流速,同时根据供回水温差调节循环水流量,改造后夏季/冬季降低外部循环水使用量3 500 m3/h,循环水温差提高1.2℃。改造前后温差和流量对比见表8。

表8 溴化锂机组改造前后温差和流量对比

5.3 冷却塔优化前后对比

(1)在总循环量≤26 666 m3/h时,冷却塔供回水温差由3.2℃提高至4.5℃。

(2)在总循环量为26 666 m3/h时,冷却塔换热能力由103 MW提高至134 MW。

5.4 水泵机组优化前后对比

3#烧碱循环水泵优化前后耗量对比见表9。

表9 烧碱循环水系统泵更换前后耗电量对比 kW·h

更换前每小时耗电量:

638 740/144=4 435.69 kW·h

改造后每小时耗电量:

525 740/144=3 650.97 kW·h

节电率=(4 435.69-3 650.97)/4 435.69×100%=17.69%

结论,17.69%>15%。实际节电量大于目标设定值。

6 结语

综上所述,该研究项目稳定控制水质和系统节能取得了一定的成果,减少了循环水外排量,降低了能耗,实现了较好的社会效益。