基于数字孪生智能刮料系统的应用研究

刘永刚,姚立权,张 萌,石 磊

(辽宁装备制造职业技术学院,辽宁 沈阳 111200)

传统的刮料系统生产中收集塔底的颗粒并刮入造粒塔底的集料斗,再由带式输送机送至成品车间。检修工作需要定期按照检修计划进行,当设备在未检修期间出现磨损,但未出现严重故障时,难以发现问题。并且有的设备自投用以来未进行过维护检修,密封胶条磨损从设备外观上无法获知,存在失修现象,有的轴承滚道内部无法正常加注润滑脂,滚珠隔套磨损变短导致滚珠游隙增大,存在很大的安全隐患[1]。

数字孪生技术最初由美国的Grieves教授提出,同时定义了由物理实体、数字实体及两者之间的连接组成的三维模型,该技术最早被应用于航空航天领域的全生命周期管理[2]。数字孪生体的模型包括物理产品、数字样机、虚拟世界和物理世界的数据总线,数据总线提供了虚拟工艺参数和实际工艺参数的比对,通过比对结果的分析,可以在产品制造的早期及时发现问题,采取补救措施,从而减少大量由此带来的工程更改工作[3]。

随着新一代信息技术的发展,大数据技术、云计算技术和物联网技术等先进技术与制造业加速融合。本文在传统刮料装置的基础上增加数字孪生智能化的电控系统,实现了刀片压力自动调节和刀片磨损程度的自动监测、文字提示和声光报警。并带有远程操作监视、可现场管理,也可集中监控,能及时掌握设备状态。

1 数字孪生智能刮料系统

基于数字孪生的智能刮料系统,在电脑端建立智能刮料系统的三维模型,是通过数字化方式来构建物理实体的数字模型(虚拟模型)。数字孪生充分利用物理模型、传感器和运行历史等数据,集成多学科、多物理量、多尺度和多概率的仿真过程[4],在虚拟空间中完成映射,从而反映对应实体装备的全生命周期过程[5]。

智能变频刮料装置是一种将机械与电气集成到一体的机电一体化系统。该系统工作过程可由PLC自动控制运行,也可以手动操作或远程操作运行。智能变频刮料装置的设计特点是增加了智能化的电控系统,实现了刀片压力自动调节和刀片磨损程度的自动检测与报警的自动化操作。具有耐磨损、抗腐蚀、不损伤皮带、自动化程度高、刀片压力恒定、清扫效果好、刀片寿命长、可与集控室通信、结构简单、易于安装、操作维护简便、运行安全、可靠、有完善的自动保护功能以及生产成本低等优点。

智能刮料装置的三维模型建模,通过数字孪生技术将智能刮料装置的实体设备与三维模型对接。可以通过三维建模模型实时动态查看刮料装置硬件设备的运行、故障等状态。

2 电气系统设计

本文设计的硬件系统采用PLC和触摸屏进行压力检测、显示、设置与控制;刀片压力可以通过触摸屏在允许的范围内任意设置。可以与集控室通信,进行远程监控。

适用于带式输送机卸料滚筒处理皮带表面残留物料的清扫,解决残留物料在输送机回程段洒落造成的环境污染和残留物黏贴在托辊上引起的回程皮带跑偏的问题。

保护功能齐全,在变频故障或刀片磨损严重超限时,能够立即停止运行,自诊断故障类型,并在触摸屏上有相应的文字提示,同时有声光报警。

装置设有手动和自动2种控制模式,在调试或设备有故障时,可选择手动操作模式,在正常工作情况下,可选择自动模式,正常工作时无需人员操作。完全实现自动化连续工作,提高工作效率。

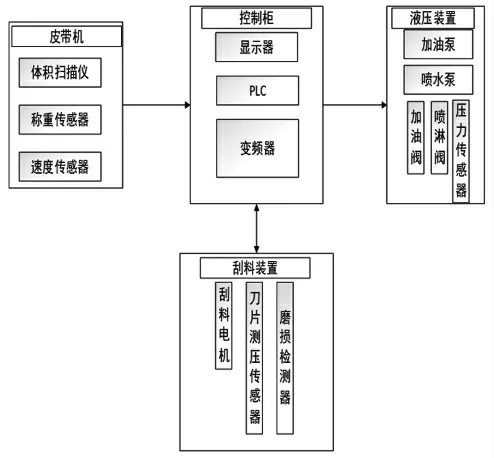

2.1 硬件设计

整个智能变频刮料装置主要由控制柜、皮带机用检测系统、液压泵站系统、刮料装置检测系统、控制系统框图如图1所示。

图1 控制系统框图

(1)控制柜由显示器、PLC和变频器等电气元件组成。显示器用组态软件进行设计画面。PLC用于控制电机、泵和阀等设备的运行,并且可接收传感器等信号。变频器用于控制刮料电机的调速运行,当刀片测压传感器测定压力过高时,调整刮料电机的转速。

(2)皮带机检测系统由体积扫描仪、称重传感器和速度传感器等组成。体积扫描仪用于非常准确地监测出物料的物位、体积和质量,称重传感器用于实时检测称重物体的重量,速度传感器用于检测皮带机的运行速度。

(3)液压装置由加油泵、喷水泵、加油阀、喷淋阀和压力传感器组成。加油泵用于给轴承齿轮注入润滑油,加油阀用于控制是否加油。喷水泵用于往刮料装置注入高压水冲洗刮料片,喷淋阀用于控制高压水是否开启。压力传感器用于检测高压水出口的压力。

(4)刮料装置由刮料电机、刀片测压传感器和磨损监测器等组成。刮料电机是驱动装置,用于驱动刮料机的运行。刀片测压传感器用于检测刀片上的压力,以此来判断刮料装置上的物料是否有物料堆积。磨损监测器用于检测刀片的磨损程度,以便于使用时及时更换刀片。

本系统的硬件在数字孪生模型中都对应进行相应的设计,硬件设备与数字孪生模型进行数据通信。当硬件设备进行相应的动作时,数字孪生模型中的相应部件同时反映设备的运行状态信息。

2.2 软件设计

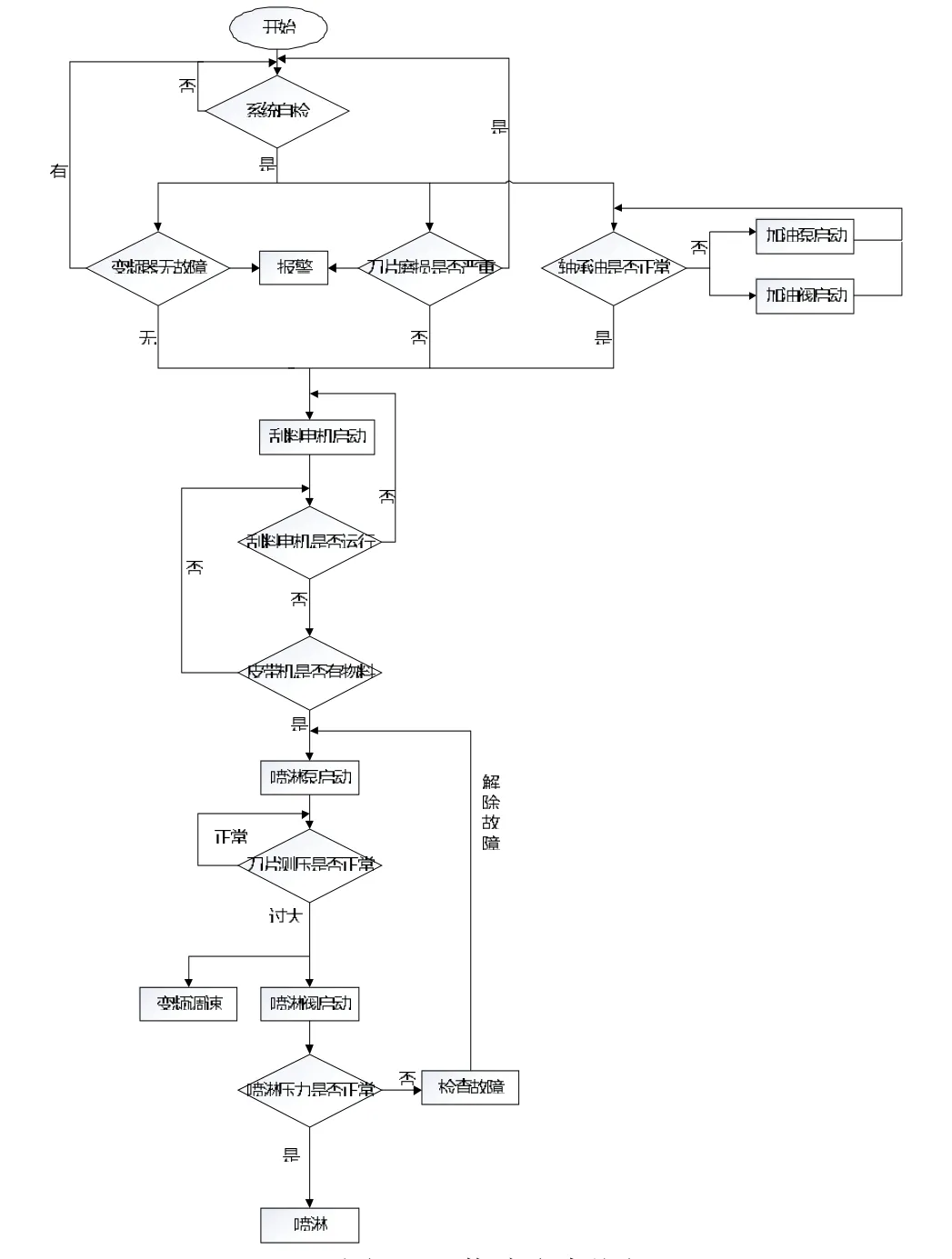

(1)工作原理:工艺流程图如图2所示,首先系统进行自检,检验变频器是否有故障,刀片磨损是否严重,轴承油是否正常,如果都正常刮料电机启动。如果变频器有故障进行报警,刀片磨损严重进行报警,轴承油液位低,需自动启动加油泵和加油阀进行注油。刮料电机启动后,通过速度传感器判断是否正常运行。如正常运行,喷淋泵启动。同时检测刀片测压是否正常,如刀片测压过大,需进行变频调节刮料电机,并启动喷淋阀。如果喷淋压力过大检测有故障,需进行故障排查,然后进行处理。

图2 工艺流程框图

3 液压系统设计

液压系统设计主要是对喷淋系统和注油系统进行设计,喷淋系统用于清理粘附在刮料机上的物料。注油系统用于齿轮的润滑功能。

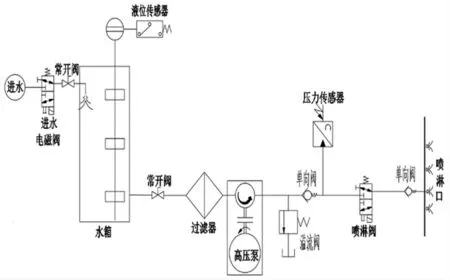

3.1 喷淋系统设计

喷淋系统由水箱、进水电磁阀、过滤器、溢流阀、单向阀、常开阀、高压泵、喷淋阀、压力传感器和液位传感器等组成。当液位传感器监测的液位到达设定的保护位置时,进水电磁阀自动开启往水箱里注水,当液位高于设定的上限位置时,进水电磁阀自动停止。高压泵在正常运行时,一直处于开启状态,当刮料机上的刀片压力监测过大时,自动开启喷淋阀喷射高压水进行冲洗。过滤器用于过滤从水箱出来的杂质,通过压力传感器检测的数据,对喷淋系统进行分析,判断过滤器内的杂质是否过多,进行处理。溢流阀用于高压泵的卸荷,维持泵出口的压力是定值。溢流阀之后的单向阀用于防止水回流造成高压泵的损坏。压力传感器用于监测高压水泵出口的压力。喷淋阀后的单向阀用于防止喷淋口的水回流。喷淋系统图如图3所示。

图3 喷淋系统图

3.2 注油系统

注油系统由加油泵、液位传感器、加油阀、常闭阀、单向阀和溢流阀等组成,用于往刮料电机齿轮腔里注入润滑油。当齿轮腔油位监测过低时,加油泵、加油阀能自动开启往刮料电机齿轮腔里注入润滑油。液位传感器用于检测加油泵内油位是否正常,如果油位过低,发出报警信息,进行更换油桶。常闭阀用于检测油桶是否出油,当需要检测时,打开常闭阀,正常工作时,常闭阀要关闭。溢流阀用于对加油泵的保护,设定一定数值的溢流压力,当压力过高时,油回流到油桶。溢流阀后的单向阀用于保护加油泵。加油阀用于是否开启加油作业,当需要进行加油时,加油阀开启。加油阀后的单向阀用于防止刮料电机齿轮腔中的油回流。注油系统图如图4所示。

图4 注油系统图

4 数字孪生架构

建立智能刮料系统的数字孪生模型,物理硬件包括机械三维电气系统和液压系统。

最上层是智能刮料系统数字孪生体的用户域,包括人、人机接口、仿真软件和PLC软件。通过仿真软件可以设计智能刮料系统的三维模型,PLC软件负责运行控制程序和对仿真软件的对接接口。

第二层是与智能刮料系统对应的数字孪生体。它能够反映智能刮料系统每个特征的数学模型,并提供建模管理、模型仿真、分析服务和资源接口的功能。建模管理涉及智能刮料系统物理对象的数学建模与展示、与物理对象模型同步和运行管理。模型仿真用于对建完的智能刮料系统进行仿真分析。分析服务用于对仿真的结果,形成数据报告。资源接口用于对接用户域和物理实体的连接,传递实现物理对象的状态感知、诊断和预测所需的信息。

第三层是处于测量控制域、联接数字孪生体和智能刮料系统的测量。控制实体,实现对智能刮料系统的状态感知和控制功能[6]。

底层是与数字孪生体对应的智能刮料系统物理实体。各构成要素的功能如下。

传感器:智能刮料系统配置的传感器可发出信号,数字孪生可通过信号获取实际流程相关的检测数据。

集成:传感器通过集成技术(包括信息接口和安全)达成物理世界与数字世界之间的数据传输。

分析:数字孪生利用分析技术展开算法模拟和可视化程序,进行分析数据。

数字孪生:建立物理实体和流程的准实时数字化模型。数字孪生旨在识别不同层面偏离理想状态的异常情况。

数字孪生架构图如图5所示,根据架构图建立数字孪生模型,通过数字孪生体可以更直观地查看智能刮料装置的各部件状态。

图5 数字孪生架构

5 结论

基于数字孪生的智能刮料系统的应用研究可实现对智能刮料装置实物的实时运动状态监控。通过孪生模型能动态三维的查看运行、故障状态。并可以通过数字孪生模型建模仿真提前预判智能刮料系统设计是否满足设计要求,以便于更好地设计智能刮料系统。