轨道交通工程车固态锂离子电池系统应用分析

唐艳丽,张婷婷,江大发

(中车株洲电力机车有限公司,湖南株洲 412001)

1 引言

目前,轨道交通工程车主要采用铅酸蓄电池作为牵引动力源。传统工程车铅酸蓄电池能量密度低,电池中存在大量的铅和硫酸,废弃后处理不当会对环境造成污染。传统的液体电池采用有机液体电解液,在过度充电、内部短路等异常情况下,电池容易发热,造成电解液气胀、自燃甚至爆炸,存在严重的安全隐患[1-3]。而很多无机固态电解质材料不可燃、无腐蚀、不挥发、不存在漏液问题,因此,采用固态锂离子电池代替传统铅酸蓄电池安全性大幅提高[4-7]。此外,固态电池由于没有液态电解质和隔膜,电池外壳和冷却系统得到简化,减轻了电池重量,从而提高了体积能量密度和系统能量密度[8-9]。随着轨道交通的发展,工程车对储能系统的环保、安全性和能量密度等要求不断提高[10-12],同时,为助力实现我国“碳达峰、碳中和”的战略目标,迫切需要发展高能量密度、环保的动力电池,同时兼顾功率特性、循环寿命和成本等其他性能[13-15]。

2 电池系统参数需求

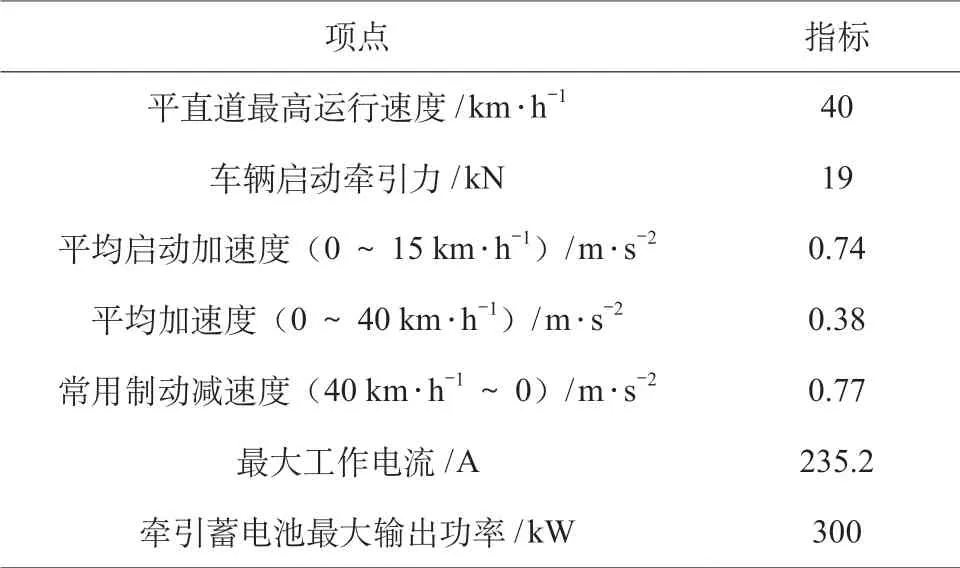

轨道交通工程车用于线路检测、检修与维护作业,因此,牵引蓄电池需满足供电模式下车辆自身牵引需求[16-17]。工程车牵引制动指标如表1所示,结合某典型线路数据,根据车辆单节车能耗实测数据统计以及仿真理论计算,牵引蓄电池系统所需容量为66 k W · h。考虑电池充电效率、放电系数、温度系数及寿命系数(老化系数)等,牵引蓄电池设计容量考虑90%的放电深度和最大20%的老化率,牵引蓄电池系统实际设计容量应为66÷0.9÷0.8 = 91.67 k W · h。固态锂离子电池系统参数需求如表2所示。

表1 工程车牵引制动指标

表2 固态锂离子电池系统参数需求

3 电池系统配置方案

根据轨道交通工程车电池系统的需求电压和电流,结合固态锂离子电池单体参数,确定电池的串并联方式3P4S(3并4串)及电池模组配置,并根据系统需求,组装成电池包,进行电池系统能量配置,同时,结合轨道交通工程车现有的安装空间和尺寸,进行电池系统的空间布置。

3.1 电池单体

固态锂离子电池单体选用成熟的固态三元锂电池软包电芯,如图1所示。主要技术参数如表3所示。

表3 固态锂离子电池单体技术参数

图1 固态锂离子电池单体示意图

3.2 电池模组

固态锂离子电池模组由电池单体串并联(3P4S)组成,为单层安装结构,如图2所示,主要技术参数如表 4所示。

表4 固态锂电池模组技术参数

图2 固态锂离子电池模组示意图

3.3 电池包

电池包由电池管理系统(BMS)、14个标准电池模组、高压接口和箱体等组成。电池包外部配置高压箱,用于充电管理及配电分配。固态锂离子电池包如图3所示。

图3 固态锂离子电池包示意图

3.4 电池系统

固态锂离子电池系统由4个相同的电池包、1个集成式电池系统配电盒(BDU)和1套BMS系统组成,如图4所示。固态锂离子电池系统安装在车顶,采用自然散热冷却方式,具有高能量密度、装配简单、低成本的特点,便于系统检修和维护。系统总正负极和线缆具有明确的标识,模组接线柱等部件均采取有效的绝缘保护。

图4 固态锂电池系统示意图

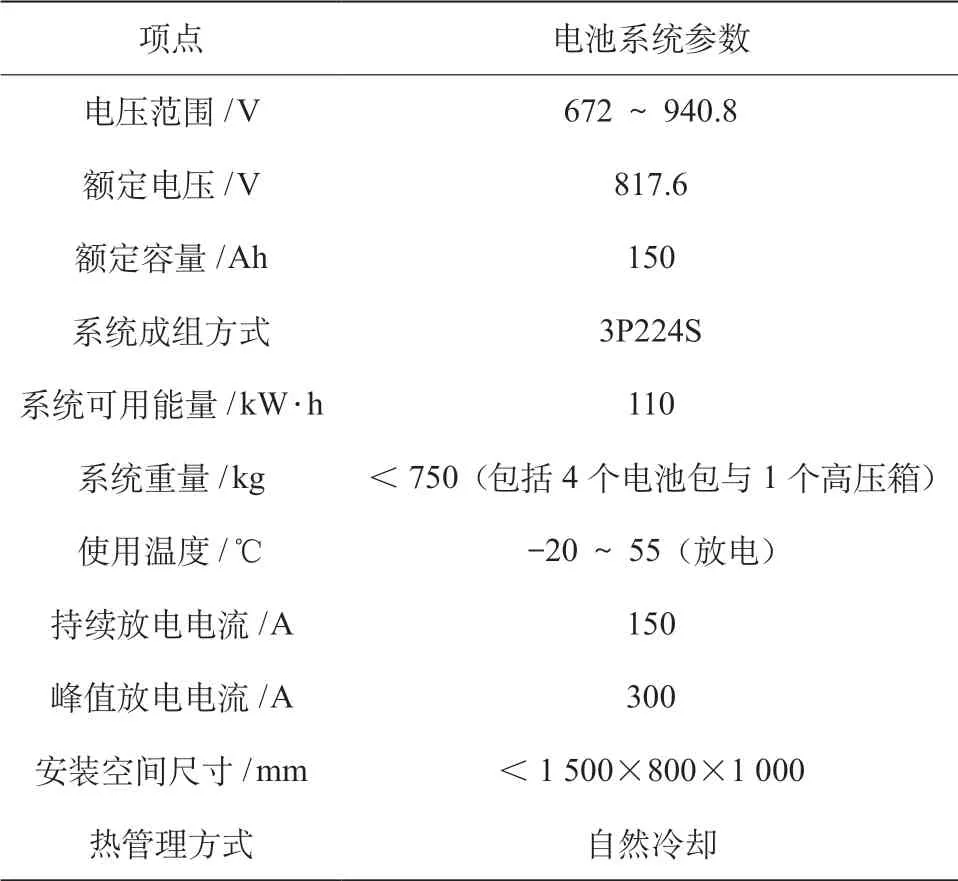

轨道交通工程车采用固态锂离子电池系统作为牵引动力源,通过牵引仿真计算,其各项技术参数、性能指标满足轨道交通工程车车辆各项指标需求,固态锂离子电池系统技术参数如表5所示。

表5 固态锂离子电池系统技术参数

4 电池系统控制方案

BMS系统主要用于对车辆的动力电池参数进行实时监控和控制管理,其中包括高精度电池荷电状态(SOC)估算、热管理、故障诊断、充放电管理等,并通过控制器局域网络(CAN)总线的方式与车辆集成控制器或充电机进行信息交互,保障车辆高效、可靠、安全运行。BMS 系统通过整车CAN与整车通信,实现对电池系统各项参数的实时监控,防止电池系统出现过度充电和过度放电,延长电池系统使用寿命,从而为车辆提供一个更加安全、稳定的运行环境。

固态锂离子电池系统作为轨道交通工程车牵引动力源已经装车运行考核1 年有余,通过牵引仿真计算,其性能指标仍满足车辆各项指标需求,安全可靠性高。

5 电池系统寿命分析

轨道交通工程车要求储能电源寿命需达到5年以上。根据蓄电池工程车使用经验,工程车在使用时以接触网或接触轨供电模式为主,蓄电池供电模式主要用于库内调车、维护作业(仅开启辅助负载)以及电网故障等工况,平均每个工作日蓄电池深度循环次数小于1 次。假设工程车每月工作20天,全年蓄电池深度循环次数小于20×12 = 240次,则5年内蓄电池深度循环次数小于240×5 = 1 200次,固态锂离子电池循环寿命为3 000次,可满足轨道交通工程车电池系统寿命需求。

6 结语

固态锂离子电池系统绿色环保,具有高安全性能、高能量密度、循环寿命长、工作温度范围宽等优势,在轨道交通领域具有广阔的产业化应用前景。将固态锂离子电池进行系统集成并配置智能管理系统应用于轨道交通工程车,不仅能满足轨道交通各种车辆功率和能量要求,实现全线无网运行,而且对轨道交通新型储能动力包系统的发展具有重要影响。