基于信息化监管下的沥青路面平整度控制研究

练 强

(宜兴市交通工程建设管理处,江苏 宜兴 214200)

1 项目概况

宜兴至长兴高速公路江苏段是江苏省高速公路网规划中“纵三”线的重要组成部分。路线全长25.453 km,建成后将成为苏西南和浙西北的快速通道,构建起宁杭间第二条快速通道,这对加速推进长三角一体化、加快推动沿线区域经济社会快速发展具有重要意义,将成为拉动苏浙省际经济、旅游发展的新引擎。

2 试铺数据收集与分析

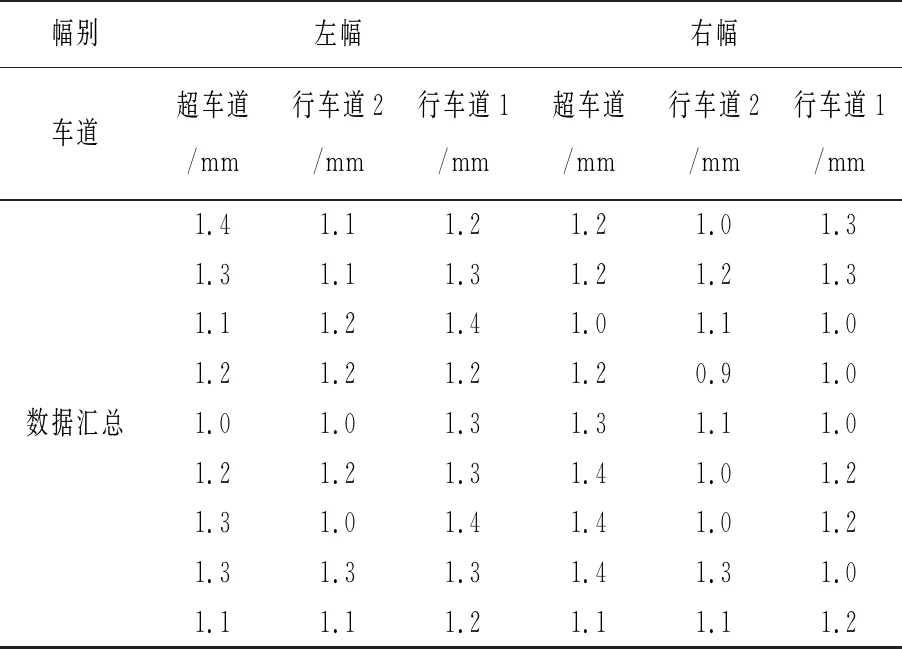

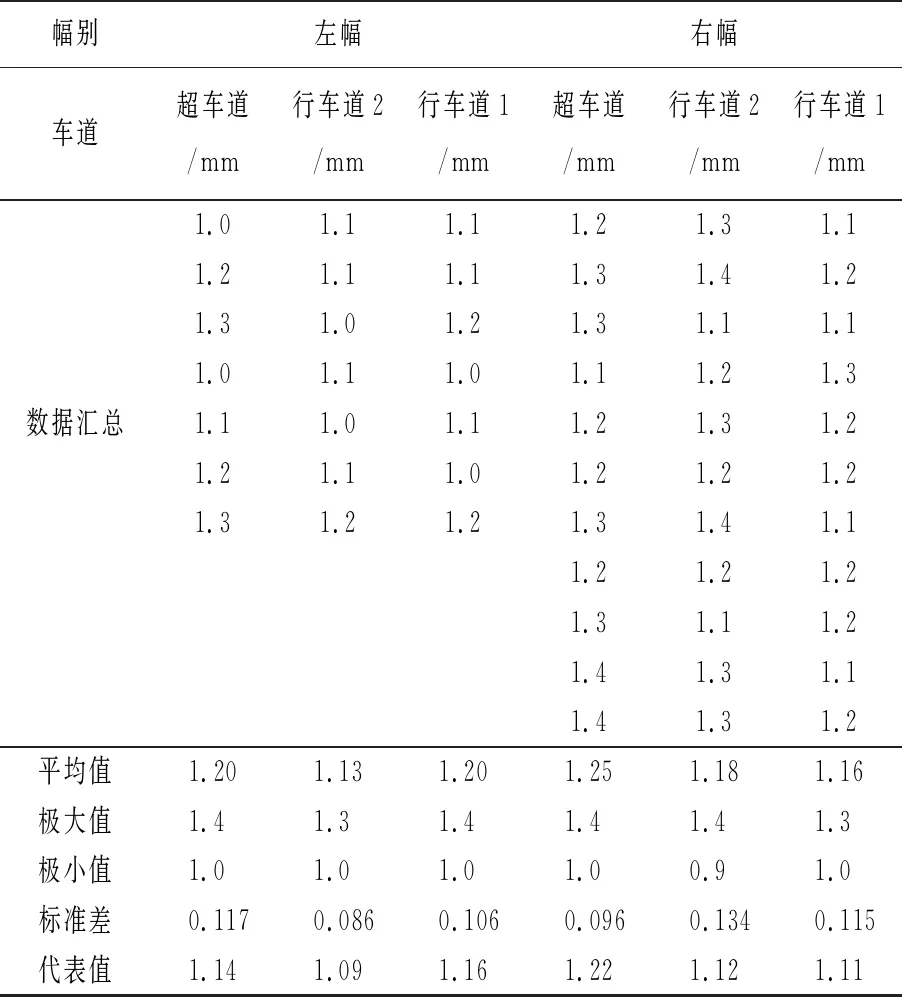

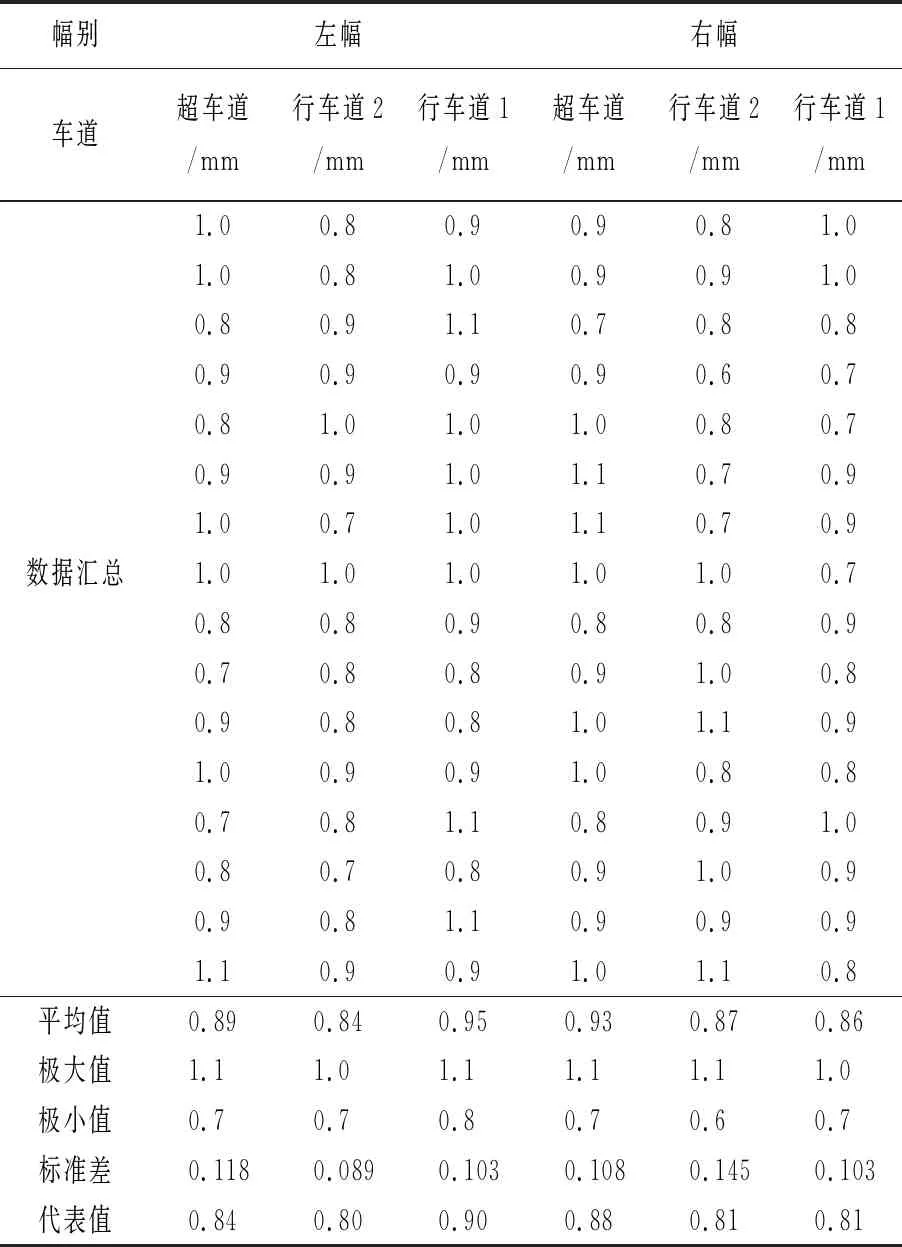

沥青下面层试铺采用2台福格勒2100-3L摊铺机梯队摊铺,挂钢丝控制高程方式进行施工。技术咨询组对实施方案中的施工参数和平整度指标进行了相关性预设,对沥青路面试铺段下面层的施工工艺参数进行收集,并对平整度情况进行了检测[5]。从检测数据可以看出,下面层平整度σ值虽然全部符合验收标准(≤1.4 mm)要求,平均值为1.2 mm左右,但从检测值分布均匀性、偏差值等方面分析,与预期质量存在差距,具体数值见表1,各车道平整度波动见图1。

表1 沥青下面层平整度检测值

续表1

图1 沥青下面层平整度波动图

3 影响因素分析

结合以往施工经验和试铺段数据分析发现,影响沥青路面平整度的主要因素有以下几点:施工作业人员的素质、下承层初始平整度、工艺过程中环境的变化、沥青混合料配比及温度的稳定、摊铺机的性能和摊铺参数的选择、碾压设备选择与组合以及接缝处理等。

3.1 施工方案、人员及组织能力的影响

预定目标的实现主要靠作业人员严格按照操作规程来实现,作业人员对施工工艺参数与路面质量关联性分析和判断能力十分重要。路面施工的每道工序要求应得到严格的执行,更要有作业环节偏差影响路面质量的直观认识。路面工程的质量控制对精细化施工能力及现场管理水平有着较高的要求。另外,加强现场的协调与管理也是非常重要的环节,工序的连续性、机械操作手及作业工人都必须要有专职技术人员随时检查和落实。在规范作业行为的同时,及时收集细节数据,为进一步分析积累经验。

3.2 下承层平整度的影响

下承层标高控制不严和平整度不佳极易导致沥青下面层施工时虚铺厚度不一致,从而导致沥青下面层平整度发生波动。施工层的平整度受下承层平整度影响非常明显,下承层平整度决定了施工层平整度控制的最佳值上限。

3.3 施工过程中环境变化的影响

沥青路面施工过程中环境影响主要包括温度和风力影响。涉及车辆运输和摊铺作业的温度下降幅度和混合料温度离析程度。大风和低温对料温离析的影响明显,必须要采取有效措施减少环境条件对沥青路面施工作业的影响。

3.4 沥青混合料配合比及温度稳定的影响

级配控制良好的混合料出料时基本均匀,但在各施工工序过程中因为不合理的操作会产生离析,从而影响混合料的均匀性。粒径较大的集料在摊铺过程中会在摊铺机布料过程产生翻滚,易在熨平板、螺旋布料器与机身固定连接件的边部出现集聚,进而出现离析。也易使熨平板在找平时发生位移,形成细小“波浪”,进而影响铺面平整度。沥青混合料的施工温度将决定施工和易性,拌和过程中应保证混合料温度处于合理范围,在施工过程应对易产生温度离析工艺环节严格控制。

3.5 摊铺机的性能和摊铺参数选择的影响

摊铺机性能、摊铺机与料车的配合度均能影响路面平整度质量,其中摊铺机性能(摊铺宽度、熨平板平顺度、夯锤尺寸及作用能力、初始压实度、拌和与摊铺能力的匹配、笼料方式、找平方式)及其与料车间的匹配度对于摊铺作业的连续性有着直接影响。

3.6 碾压设备选择与组合的影响

压路机的性能、碾压组合方式、碾压段长度、初复压温度、机型的选择与组合、碾压梯队、碾压速度、碾压的折返与转弯等对平整度有直接的影响。

3.7 接缝处理的影响

起步设置和收工处理路面整体平整度要处理得当,不然易出现颠簸和跳车,直接影响路面平整度。

综合以上分析,结合管控系统数据的收集与分析,针对人员管理、温度、摊铺、碾压等主要环节进行控制,改进施工工艺,提高沥青路面平整度。

4 管控系统监管数据分析

宜长高速公路沥青路面下面层在摊铺过程中,结合规范要求,编制了施工方案,并在温度、摊铺、碾压等主要环节,相应采取了一些措施。

为减少混合料温度散失对压实度造成影响,在摊铺路段两侧设置防风篷布,每侧长度200 m,初压设置3台双钢轮紧跟碾压,以保证在较高的摊铺温度下达到初始压实度。

运输车辆四周全部采用铁皮加双层保温棉进行保温,以满足混合料保温的需要。

下面层摊铺时采用挂钢丝的控制方式,采用2台福格勒2100-3L摊铺机梯队摊铺,两台摊铺机两侧均采用挂钢丝控制标高和宽度;后面一台摊铺机内侧根据已摊铺好未进行碾压的铺面进行控制。

摊铺过程中,保持每台摊铺机前2~3辆运料车待铺;两摊铺机相距8~10 m,施工中摊铺机的螺旋布料器均匀、不停顿地转动,始终保持2/3埋入混合料中,并保证缓慢、均匀、连续不间断地摊铺沥青混合料,不随意变换速度或中途停顿;在摊铺机受料斗前部增设橡胶挡板,以防止沥青混合料滚落,造成混合料的离析,并减少受料斗的拢料次数;对于摊铺机的拼接中缝和两台摊铺机之间的接缝处条带状离析,采用筛撒细料的方式进行处理。摊铺速度按1.2 m/min控制,缓慢、均匀、不间断地摊铺,两台摊铺机梯队摊铺时前后间距控制在8~10 m。两台摊铺机压力梁的振动压力为50 bar,夯锤的振动频率为60%(总频率为100%)。

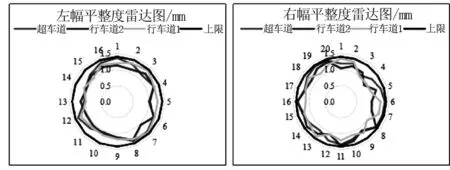

沥青混合料碾压按照“高温、紧跟、匀速、慢压、高频、低幅、少水”的原则由路肩侧向中央分隔带侧进行碾压,碾压完毕铺面无轮迹。根据试铺总结意见,施工现场配备了3台双钢轮、3台胶轮进行碾压,碾压组合见表2。

表2 碾压工艺参数

采用上述工艺施工后,随机抽取15个生产日的信息化监管数据进行统计分析,得出以下主要结果。

(1)出厂温度在150~165 ℃范围内的占97%,但是处于150~155 ℃范围的占到了63%;摊铺温度≥145 ℃的占比为48%。

(2)摊铺速度平均值为2.1 m/min,摊铺速度超过1.5 m/min占到了67%,过大的摊铺速度,使摊铺机自带的夯锤没有充足的时间对混合料进行振动夯实,降低了初始平整度;同时考虑到拌合楼实际供料能力及下面层9.5 cm的层厚,摊铺机使用较大的摊铺速度摊铺作业将发生间歇性停机待料现象,摊铺过程均匀连续保障不足,从而使最终的平整度的未能达到较好水平。

(3)对碾压速度进行统计分析后发现初压、复压、终压碾压速度的平均值为6.1 km/h,均超过标准要求,压实速度过快。

(4)钢轮与胶轮在碾压习惯上均存在优化空间,在碾压过程中,相同断面处钢轮与胶轮均存在对薄弱环节碾压遍数比其他区域较少的现象。另外,钢轮与胶轮均存在同断面碾压遍数不均匀现象,21%的区域并不能满足总压实遍数至少7遍的要求。

5 优化措施

影响沥青路面平整度指标的因素有很多,根据信息化监管情况,主要针对混合料施工温度、摊铺速度与生产能力匹配度、碾压速度及遍数的均匀性等参数进行量化分析,并进行优化调整。在沥青路面施工中控制好这些参数可对沥青路面的施工带来积极的影响。

针对以上结论中提到的3个主要影响因素,在工程实施过程中提出了以下几点优化措施。

措施一:确保混合料出料温度处于控制范围中上区间段。

(1)适当提高混合料的生产温度,使混合料出料温度处于控制范围中上区间段(158 ℃控制,不低于155 ℃),利用信息化监管系统加强对混合料出厂温度控制,发现温度不符合要求应及时调整,并发出预警,记录对应施工桩号。

(2)检查每辆运料车,保证每车配备蓬布对混合料进行覆盖,降低运输过程中的温度损耗。

(3)做好摊铺前准备,摊铺机开工前应提前0.5~1.0 h预热熨平板,保证温度不低于100 ℃。摊铺过程中安排人员对摊铺温度进行监控,发现温度不足立即对混合料进行处理。

在落实以上优化措施后,对混合料出料温度均值情况进行了统计分析,结果发现混合料出料温度整体处于上升趋势,且从7月15日开始,出料温度基本处于控制中值以上,见图2。

图2 每日出厂温度平均值概况

措施二:降低摊铺速度,与混合料生产能力匹配。

(1)通过对沥青拌合楼下面层沥青混合料(单盘生产周期为52 s,单盘产量为3.8 t)实际生产能力的计算可知:沥青拌合站下面层沥青混合料的生产能力为262 t/h左右;同时现场摊铺1 m所需混合料为3.56 t,可知每小时下面层理论摊铺距离为73.6 m,理论摊铺速度为1.22 m/min。

(2)在摊铺过程中,安排质量员对摊铺速度进行监控,要求摊铺机必须缓慢均匀连续不间断的摊铺,不得随意变换速度和中途停顿,以提高平整度。将摊铺速度控制在1.2m/min左右,发现不符合要求立刻进行调整。

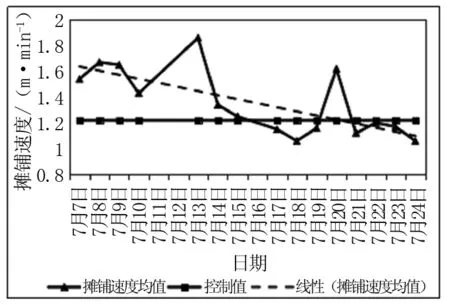

措施二实施后,对照15个生产日的摊铺速度数据进行统计分析,见图3。摊铺速度均值从开始的1.6 m/min下降到7月16日之后的1.2 m/min左右,其中需要说明的是7月13日和20日现场有机械设备转场活动,故而摊铺速度均值有了明显的提高,但从变化趋势来看,整体呈下降态势。

图3 每日摊铺速度均值变化情况

措施三:降低碾压速度,减小速度差值。

(1)对压路机操作人员进行技术交底,要求在施工中严格控制压实速度。遵循“紧跟、慢压、高频、低幅”的原则,即紧跟在摊铺机后面,采取高频率、低振幅的方式慢速碾压,严禁为了赶工加快压实速度。

(2)安排人员对压实速度进行监控,以初压2~3 km/h,复压3~5 km/h,终压3~6 km/h的要求进行压实速度控制,并安装压路机蜂鸣装置,对监测到的超出控制速度范围的情况及时预警,提醒压路机操作手及时改正。

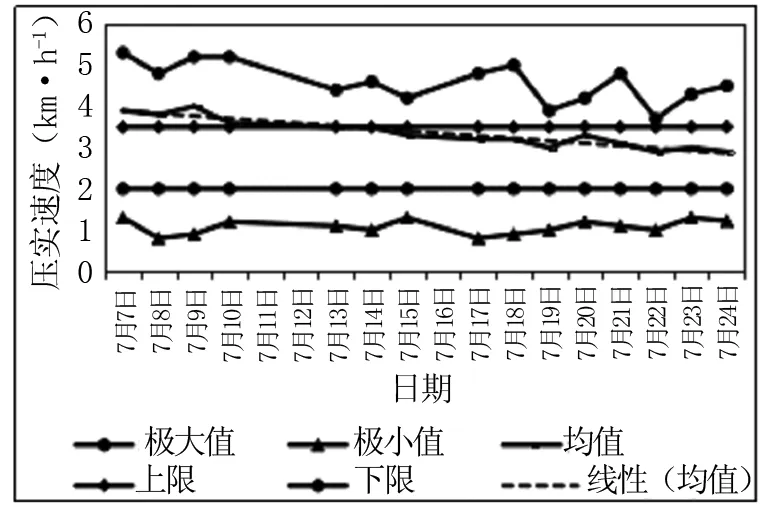

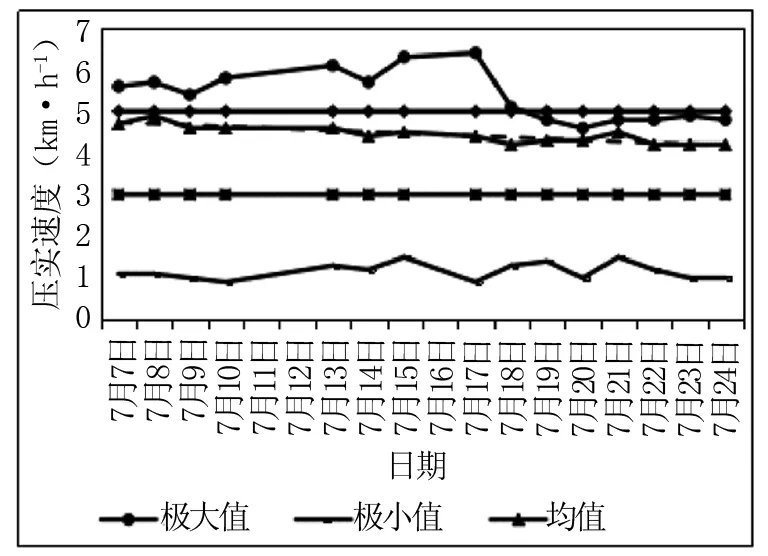

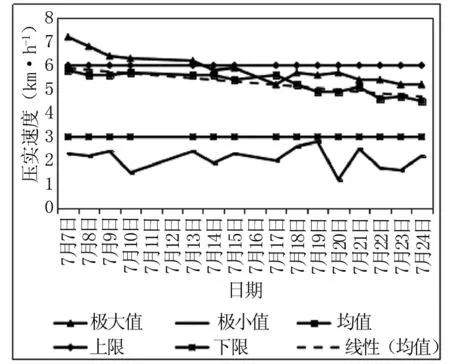

实施以上措施后,对15个生产日的压实速度数据进行统计分析,见图4~图6。从图中可以看出,初压和复压速度极大值基本超出上限,主要是初压和复压速度要求范围小较难控制的原因,但加大监管力度后,每个生产日的不同碾压阶段极值空间在持续收窄,且速度均值也呈下降趋势,初步达到了控制目标。

图4 每日初压速度极值与均值概况

图5 每日复压速度极值与均值概况

图6 每日终压速度极值与均值概况

实施四:提高碾压遍数均匀性。

(1)对压路机操作人员进行信息化技术交底,学会运用碾压轨迹和遍数显示图,根据压路机配备的平板电脑显示的碾压轨迹判定碾压均匀性和压实遍数。

(2)安排人员在现场使用信息化监管系统附带的压实客户端来确定路面所有施工区域的压实遍数,现场碾压时对欠压区域及时进行补充碾压。

措施实施后,随机抽取了完成碾压路段的碾压遍数云图,发现遍数均匀性有了明显提高,且满足总遍数不少于7遍的要求。

6 现场检测结果对比

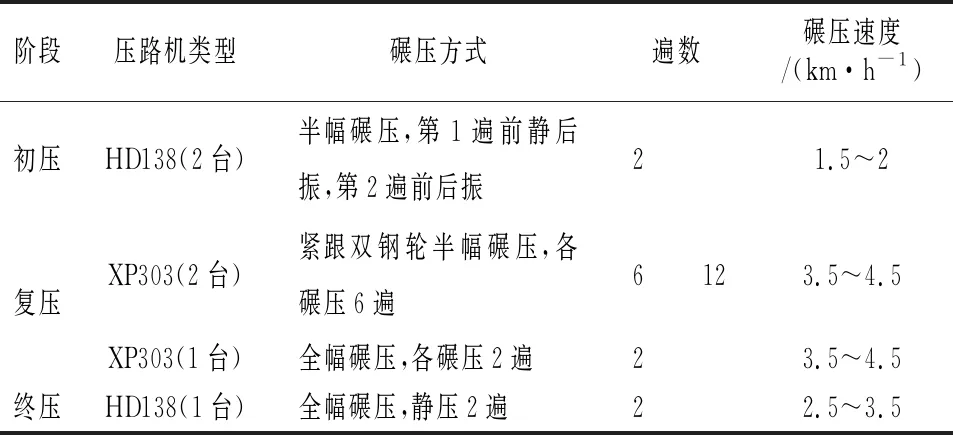

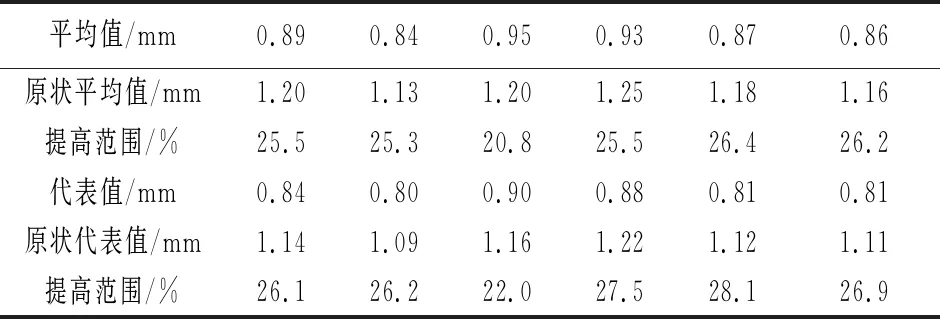

对采用优化措施完成施工的沥青下面层路段进行平整度检测,检测结果见表3。

表3 沥青下面层平整度检测值汇总

根据平整度检测结果分析,各行车道均有不同程度提升,提升率基本达到了20%以上,提升较为明显,见表4。

表4 平整度均值及代表值对比情况

基于下面层分析总结,寻找提高平整度的技术路线,采用此种方法在后来的中、上面层施工中也取得了较好的控制效果。宜长高速公路最终上面层平整度平均σ值达到0.5mm。

7 结束语

平整度控制所涉及的工序较多,如果项目实施过程中按照常规方法对所有涉及的内容(包括原材料、施工组织工序及机械配置等)加以控制,实际的优化效率较低,尤其对工期紧、质量要求较高的工程,更难有足够的时间进行分析研究。此时利用可实时监管施工情况的信息化管控系统开展相关研究,发现混合料施工温度、摊铺速度与生产能力匹配度、碾压速度及遍数的均匀性是影响沥青路面平整度指标的主要因素,开展针对性的优化措施后,沥青路面平整度有了明显提高,整体提升率在20%以上,说明使用信息化监管系统来提高沥青路面平整度是一种高效、科学的技术途径。