桥梁项目承台大体积混凝土裂纹成因与防治技术

李 峰

(山西路桥集团交通产业开发有限公司,山西 晋中 045404)

1 项目背景

大桥的长度为1.285 Km,上部结构设计的是连续钢构T梁(跨径5×35 m)+变截面悬浇刚构箱梁(跨径80 m+3×160 m+80 m)+PC连续刚构T梁(跨径5×50 m+5×45 m),下部结构2#与3#承台位于陆地,设计的承台规格是18.30 m×180.30 m×4.00 m,采用的是C30混凝土,而桩基础设计的为钻孔灌注桩(其直径φ=3.1 m,数量为9根),墩身选择的是圆端实心墩。

2 裂纹特点

此桥梁2#墩承台的混凝土浇筑结束之后,次日拆模阶段发现承台的顶面及侧面形成多条裂纹,其中顶面的裂纹呈现平面状,但是深度、宽度均≯0.3 mm;而侧面裂纹非连贯性,长(最大为188 cm)短(最短为25.9 cm)不同,裂纹的最大宽度是1.0 mm。通过全面调查后对裂纹实施准确标记,同时完成7 d观测,详细记录裂纹发生的变化,最后得出裂纹未出现持续发展迹象。

3 裂纹的形成原因分析

通过对2#承台大体积混凝土形成的裂纹进行调查分析,从而确定大体积混凝土裂纹的形成原因。

3.1 水化热比较大

此项目中承台混凝土浇筑量大约为1 300 m3,厚度>2.0 m,而混凝土导热性能不良,在混凝土凝结硬化阶段会形成大量的水化热[1],由于混凝土内部集聚了大量热量难以有效散出,就造成大体积混凝土表面温度与内部温度出现较大差别,因此就会形成温度应力,当温度应力比混凝土结构的抗拉强度大,就容易使大体积混凝土形成裂纹。

3.2 配合比缺少合理性

配合比直接关系到大体积混凝土裂纹的形成。通过试验分析可知,此桥梁项目中承台大体积混凝土配合比设计中存在的问题为:(1)水灰比较大,利用试验确定理论配合比之后,施工配合比没有结合材料含水量实际情况微调,从而导致配合比中水灰比增大;(2)配合比设计中细骨料用量比较多,导致大体积混凝土出现收缩,从而形成了混凝土裂纹。

3.3 水分蒸发干缩

当水泥浆水分蒸发后就会发生干缩现象,同时此种干缩属于不可逆现象。干缩裂纹的形成是因为大体积混凝土内部、外部水分蒸发的程度不均匀,从而造成大体积混凝土变形[2]。承台大体积混凝土受到外部环境条件的影响,其表面水分的流失速度比较快,产生的变形也偏大,而内部温湿度变化幅度较小,形成的变形也偏小,由于表面干缩变形较大受混凝土结构内部约束,两者之间形成对拉应力,从而就导致大体积混凝土裂纹的形成。

3.4 塑形收缩

通常混凝土终凝之前基本无强度或者是强度较小,由于受到高温、大风等条件的影响,加快了混凝土结构表面水分流失速度,导致毛细管形成较大负压,从而引发混凝土体积迅速收缩,加之此阶段的混凝土强度无法抵消收缩,因此就会形成混凝土裂纹。

3.5 振捣与养生操作不当

承台大体积混凝土在振捣过程中存着漏振、过振现象,造成混凝土密实度不达标,也会引发混凝土裂纹问题。同时混凝土达到终凝状态之后,需要实施二次抹面,此过程中可能会导致混凝土出现收缩裂纹[3]。此外,混凝土养生操作不当,也可能会导致混凝土表面过于干燥而形成干燥裂纹。

4 裂纹预防措施

4.1 优化配合比,减少水化热材料的用量

具体措施为:(1)控制水灰比,以不影响大体积混凝土结构强度为前提,尽可能降低水灰比;(2)采用低热水泥与粉煤灰水泥,按照配合比设计规定要求,从合理范围之内增加粉煤灰用量,以及控制水泥用量;(3)采用级配性能较好的集料,根据相关试验研究可知,连续级配、碎石粒径的范围为5~40 mm以及中粗砂细度模数为2.3~3.7,单位体积混凝土中水泥的用量能够降低28~35 kg,而水的用量能够减少20~25 kg,整体效益较为可观[4]。因此以满足配合比设计基本要求为基础,合理提升粗骨料的用量;(4)加入适量的减水剂等相关外加剂,以达到混凝土性能的有效改善。

4.2 混凝土施工控制措施

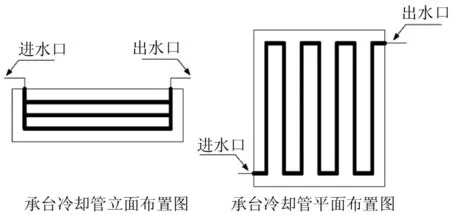

需要采用下述几种有效措施:(1)避免混凝土干燥收缩。为了能够使混凝土浇筑施工阶段表面温度和外界温度之间的差值<25 ℃,就需要提前对基层与模板实施浇水处理,同时保证均匀、湿透;(2)结合基础尺寸选择分层浇筑振捣方式,以及斜面推进施工方法(见图1所示),各层的厚度≯40 cm,同时斜面坡度处于1∶6~1∶8,以达到加快散热、降低水化热以及减小内外温度差目的,防止形成温差应力,从而导致混凝土出现裂纹;(3)合理设置冷却水管(见图2所示),结合承台基础厚度实际情况,以每层80 cm设置冷却水管,通过水泵进行抽水试压,同时进水口与出水口的温度之差处于5~10 ℃,由承台基础混凝土浇筑开始到浇筑结束后,即15 d内持续性注水,并确保水温符合要求[5]。

图1 分段分层浇筑方式

图2 冷却水管设置

4.3 振捣及养生措施

高度重视混凝土施工技术人员培训,要求其全面了解与掌握插入式振捣操作方法,严格贯彻“快插慢拔”与“直上直下”的基本原则,同时插点必须均匀,上下应插动,层层需扣搭。合理控制混凝土振捣时间,以确保混凝土密实度符合要求。插入式振捣器实践应用过程中,移动距离需要小于振动器半径1.5倍,同时和侧模之间的距离处于5~10 cm间,采取保护措施避免预埋件或是钢筋破损,振捣器插入到下层混凝土的深度控制为5~10 cm。此外,混凝土所有部位都要进行密实振捣,保证混凝土无下沉、无气泡及无泛浆,表面平整。

表面抹面:在大体积混凝土初凝时选择木抹子实施首次抹压,提升面层的密实度。同时在混凝土达到终凝之前,完成第二次抹压,进一步提升混凝土面层的密实度。

大体积混凝土浇筑施工结束7~28 d,需要从其表面覆盖一层塑料薄膜或者是潮湿草垫等,使混凝土终凝之前始终处于湿润状态,同时安装遮阳与防风措施,以免混凝土表面水分快速流失而形成裂纹。

5 裂缝处治措施

5.1 表面修补技术

墩身预埋钢筋部位的裂纹,主要选择凿除处理方式,并合理增加凿除深度,然后重新喷射混凝土进行修补;针对顶面混凝土裂纹,应从其表面进行沥青喷涂处治。

5.2 注浆法

承台侧面宽度超过0.3 mm的混凝土裂纹,应选用裂缝灌注环氧树脂以及表面喷涂沥青的处治技术方案。首先通过高压气枪将混凝土裂纹位置的杂质清理干净,然后利用自动注胶器把环氧树脂由混凝土裂纹的一端灌填到另外一端,此过程中应确保裂纹内部无气泡,当灌缝胶达到凝结硬化状态之后,从其表面均匀喷涂沥青,见图3所示。

图3 注浆

6 总 结

针对承台大体积混凝土裂纹问题,从配合比优化,减少水化热材料用量、加强混凝土施工、振捣以及养护控制,同时采取表面修补与注浆法进行混凝土裂纹处治,能够实现承台大体积混凝土裂纹的有效防治,为类似项目提供了借鉴。