边界条件对柴油机瞬态过程能量流及㶲流的影响规律研究

朱红国,黄德军,伍晨波,刘长铖,杨泽宇,田 径

(1.中国汽车工程研究院股份有限公司,重庆 401122;2.吉林大学汽车仿真与控制国家重点实验室,长春 130025)

柴油机以功率范围广、热效率高、比质量小、维修方便等诸多优点被广泛应用于车用动力。当前,重型柴油发动机国Ⅵ排放标准既采用全球统一瞬态试验循环(World Harmonized Transient Cycle,WHTC),又在发动机台架上进行测试,测试工况包含但不限于恒转速变转矩、恒转矩变转速及过渡工况,表明考察柴油机排放生产一致性检查主要通过瞬态测试循环来实现。目前,针对柴油机瞬态工况性能的研究主要侧重于稳、瞬态工况排放规律对比分析、性能劣变因素确定及优化路径探索等内容,比如典型的恒转速增转矩瞬变过程,受废气涡轮增压进气延迟响应影响、油气混合不匹配而导致的柴油机瞬态工况油耗及排放水平较对应稳态工况(相同转速和油门开度)发生明显劣变,由此通过调制柴油机瞬态过程油气混合比例,改善缸内油气时空分布特征,一定程度上可以抑制发动机瞬态性能恶化程度,但由于缺乏揭示瞬态工况性能劣变机理方面的研究,难以制定合理有效的瞬态工况性能优化策略,以促使稳、瞬态工况性能接近一致水平。考虑到柴油机能量和㶲的流动和分布能够表征燃油从燃烧产生热能到输出机械能、传热、排气能量等各部分能量变化的方向、程度和大小,由此确定柴油机瞬态工况能量流变化规律,揭示柴油机瞬变过程能量迁移特征,确定导致瞬态工况能量劣变的关键因素,进而从根源上寻求解决柴油机瞬变过程性能劣变的控制方法。

目前,国内外研究者在增压柴油机能量流与㶲流分析方面开展了大量的研究工作,比如VERMA等研究了不同沼气成分对柴油发动机燃烧过程㶲平衡特征,增大CO体积占比可促使燃烧不可逆性降低。SOHRET等指出提升点燃式氢燃料发动机压缩比可有效促进㶲损失的减少,并且存在㶲损失最低时的最佳点火正时。GAO Jianbing等研究柴油机工况各部分能量分布,低功率下冷却液传热损失占燃料总能的50%,高功率下冷却液传热损失小于30%。LIU Changcheng等研究EGR对增压柴油机㶲流分布特征及规律,高EGR率会导致传热㶲降低,缸内㶲损失呈现先减少后增加的趋势。JAFARMADAR等将EGR引入一台柴油-氢气发动机,EGR率从0升至30%时发动机㶲效率自42.4%降至14.1%。LIU Jingping等基于仿真模型进行了全工况㶲平衡研究,指出各类㶲占比在汽油机中由高到低依次为㶲损失、有效功、排气㶲和传热㶲,部分负荷㶲损比例较低,在中低转速的全负荷㶲损比例变化不大。不难看出,当前研究主要侧重于稳态工况下能量流规律及特征分析,而关于瞬态工况能量流规律特征的研究却鲜有报道,因此,有必要研究柴油机瞬态工况能量流及㶲流变化规律,考察边界参数的影响机制等内容,以确定提升柴油机瞬态性能的优化方法。

为此,本研究拟针对当前柴油机排放标准瞬态测试循环中涉及的典型恒转速增转矩过程,通过探讨负荷加载时间和冷却系统温度对柴油机瞬态过程能量流、㶲流的影响规律,从能量利用率角度提出改善瞬态工况能量利用率的优化思路,可为我国开发高效低排车用柴油机提供理论依据。

1 试验平台建立与理论基础

1.1 试验平台建立

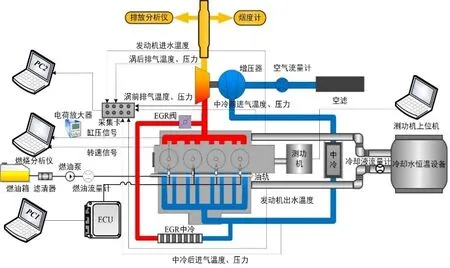

本研究所用的柴油机为某型号车用国V、直列四缸3.8 L、高压共轨、增压中冷柴油机,其基本技术参数见表1,增压柴油机试验测控系统示意图,如图1所示。试验测控平台配备CW260电涡流测功机、上海同圆CNFD015燃油流量计、AVL Indicom燃烧分析仪、AVL 1000空气流量计、HORIBA 7400排放分析仪及自制油门控制单元和冷却水恒温设备等,结合毫秒级A/D数据采集卡和高速传感器构建的实时(10 ms)测量系统,可以实现试验样机转速与转矩、进排气温度和压力、油耗、空气量、缸内特征参数等的实时测量和记录,测量及响应精度均满足瞬态工况性能试验要求。此外,柴油机共轨平台下的工况控制最终信号为油门电压,借助单片机高响应和高精度的控制优点,配合电涡流测功机可实现典型瞬态工况的重复再现。

图1 增压柴油机试验测控系统

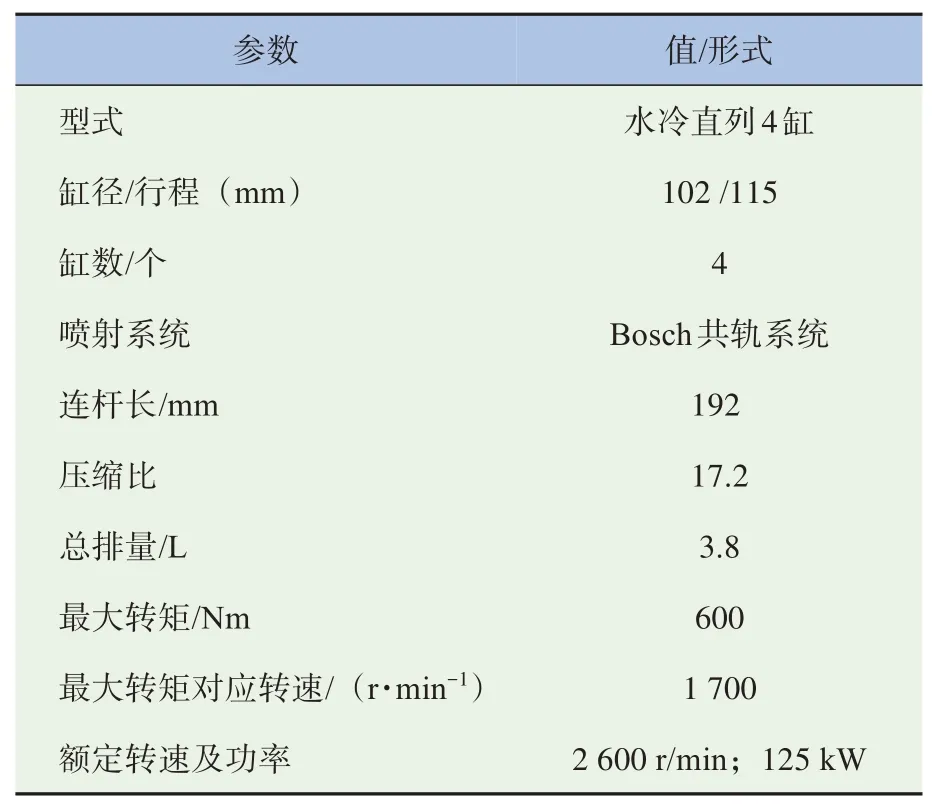

表1 试验柴油机参数

1.2 能量流/㶲流分析理论基础

基于热一律和热二律构建的能量分析方法,分别侧重于揭示柴油机工作过程中能量在“数量”上的转换、传递、利用和损失,以及从系统可用能的角度反映工作过程中的不可逆损失,揭示柴油机工作过程能量转换、传递过程中的“品质”变化,可以揭示柴油机瞬态工况能量平衡特征。

从总能量角度对增压柴油机的工作过程做热力学分析,对于一个完整循环,能量平衡关系如式(1)所示。

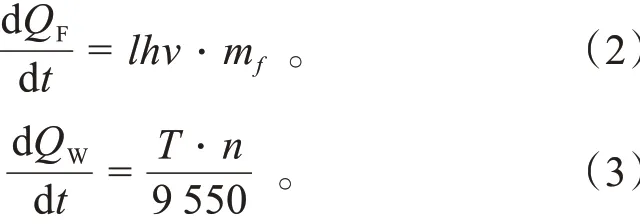

单位时间内柴油放热量及有效功率的计算分别如式(2)和式(3)所示。

式中:为柴油放热量;为有效功;为排气能量;为传热量;为不完全燃烧损失能量;为杂项损失能量;为燃料的低热值;为柴油流量;为瞬时转矩;为转速;为时间。

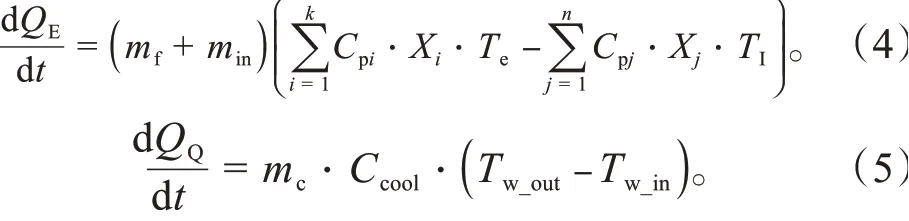

对排气能量和传热量进行计算,相关参数的计算方法如式(4)和式(5)所示。

式中:为燃油质量流量;为进气质量流量; 为第种气体的定压比热;X为排气中第种物质的质量分数;为进气中物质的总数; 为第种气体的定压比热;X为进气中第种物质的质量分数;为进气温度;为冷却液质量流量;为冷却液比热容;为柴油机冷却液出口温度;为柴油机冷却液入口温度。

燃料的不完全燃烧损失量的计算如式(6)所示:

式中:为不完全燃烧燃料量。

各部分能量占比的计算如式(7)所示:

式中:为各部分能量占比;为各部分能量。

此外,从系统可用能的角度对柴油机工作过程做热力学分析,对开口系统而言,可用式(8)对一个完整循环下的㶲流变化进行描述。

式中:为燃料㶲;为传热㶲;为有效功;为排气㶲;为燃料不完全燃烧损失㶲;为㶲损失。

本研究将柴油近似地看做只由碳氢原子组成,对于分子式为CH形式的燃料,单位质量的燃料㶲及其变化率可用式(9)计算得到。

不完全燃烧损失㶲包含燃料不完全燃烧及未燃烧损失两部分,并从尾气排放物体积分数推算完全燃烧和不完全燃烧所用燃料量,剩余为未燃燃料量,由此计算总的不完全燃烧㶲。

排气㶲包含排气热力学㶲和排气化学㶲两部分,即

各部分㶲占比的计算如式(11)所示。

式中:为各部分㶲占比;为各部分㶲。

2 边界参数对柴油机能量流的影响规律

2.1 负荷加载时间对柴油机能量流的影响规律

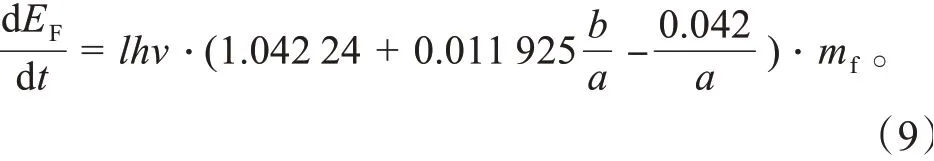

为分析恒转速增转矩瞬变过程负荷加载时间对柴油机能量流的影响规律,本研究尝试在柴油机转速为1 900 r/min的工况下,利用油门控制器调制油门电压,使转矩分别在3 s、5 s、7 s时,从10%负荷匀速加载至100%负荷,再保持100%负荷工况至稳定状态,同步记录与能量流和㶲流计算相关的排气温度、进气流量、转速、转矩等状态参数。瞬变过程油门规律设定如图2所示。

图2 瞬变过程油门规律设定

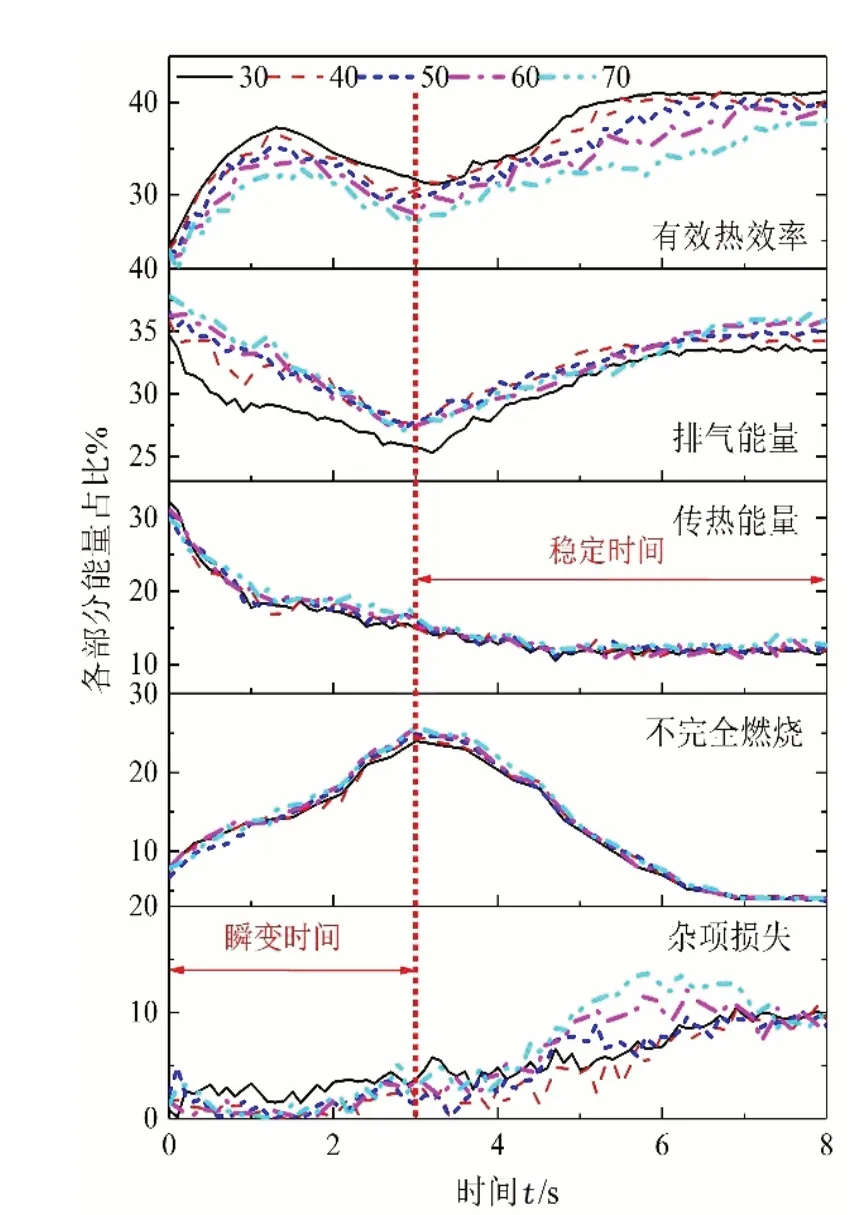

不同负荷加载时间下的能量占比变化,如图3所示。由图可知,各项能量占比随着加载时间的减少,其幅值变化加剧,不同加载时间下均呈现出一致的变化特征。负荷加载初期,加载始点的热效率相较于其他工况段数值较低,且初期加载过程的氧气含量充足,燃烧较为充分,所以不完全燃烧损失较小且热效率有所上升;加载至中期,由于增压器迟滞效应导致的新鲜充量相比于对应稳态工况有明显降低,不完全燃烧份额增加,无助于热效率的提升,直至加载后期因增压器迟滞效应进一步加剧导致热效率持续降至最低;在100%负荷工况后的稳定阶段,增压器延迟响应随时间增加而逐渐减小,缸内油气混合状态恢复至同水平的稳态工况,柴油机热效率升高至稳态工况值。3 s加载结束时刻下的热效率较稳态值降低了约8.4%,不完全燃烧占比较稳态值增加了约21%。由此可见,加载时间延长有助于增压器减缓迟滞效应,促进稀燃油气混合特征,7 s加载过程热效率较3 s加载约高7%。

图3 不同负荷加载时间下各能量占比

此外,加载过程喷油量增加也导致排气能量和燃料理论放热量相应增加,但排气能量的增幅相对较小,排气能量占比随负荷增大而逐渐降低;传热能量占比在加载时间内逐渐减少,最终保持不变,相比燃料理论放热量的增量,传热能量短时间内增加较慢,所以传热能量占比逐渐降低;杂项能量损失在瞬变过程中均略微上升,直至稳定段末期趋于缓和,而杂项损失主要来源于柴油机体表面的热对流、热辐射等。

2.2 进气温度对柴油机能量流的影响规律

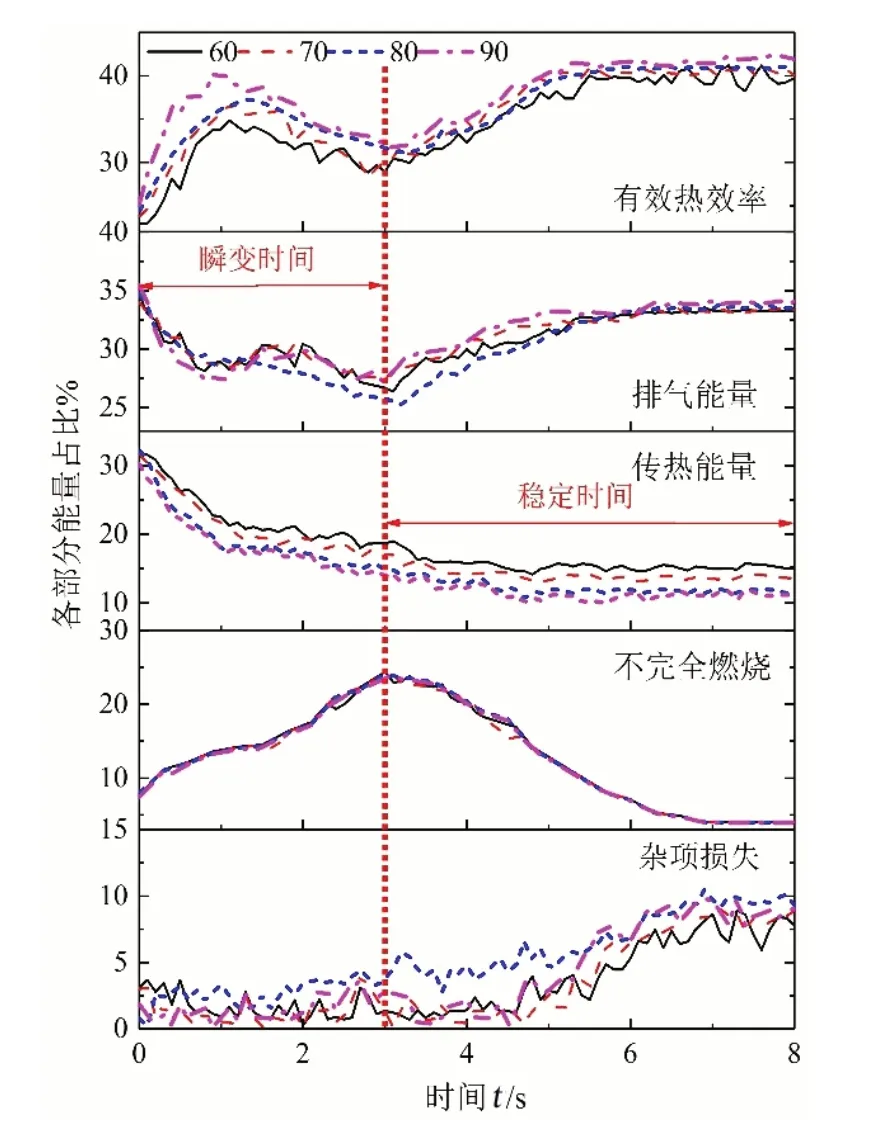

为分析中冷器冷却特性对柴油机能量流的影响规律,针对3 s恒转速增转矩瞬变过程进行了不同进气温度(30~70℃)对柴油机瞬态能量流影响规律的研究。加载过程中不同进气温度下的能量占比变化如图4所示。由图可知,热效率占比在加载过程中呈现先升后降的趋势;进气温度越低,其比热越高,且较高的进气密度可以促进瞬态工况下缸内油气均匀混合的程度,有利于热效率的提升,数据体现为加载结束时,30℃进气温度下的热效率相较于70℃时高约5%,且30℃低进气温度下恢复至同水平稳态工况比70℃时约少2.5 s。

这种场景主要适用于一个网络中有许多分支网络,利用该方法,就可以将内部各个网络之间建立起虚拟专用网,从而提高网络配置。

图4 不同进气温度下的能量占比变化

此外,在3 s加载时间内,不同进气温度下的排气能量占比随加载过程逐渐降低,加载末期占比降至最低,主要是由于进气温度升高时,瞬态过程排气能量与燃料理论放热量均同时增加,但排气能量增量较小,且较高的进气温度导致瞬态工况燃烧滞燃期略有缩短,不完全燃烧及传热特征略有加强(该能量占比略有增大),较高的排气温度也使排气能量相应提升。

2.3 冷却液温度对柴油机能量流的影响规律

为分析柴油机冷却特性对柴油机能量流的影响规律,针对3 s恒转速增转矩瞬变过程,进行了不同冷却液温度(60~90℃)对柴油机瞬态能量流影响规律的研究。不同冷却液温度下的能量占比变化,如图5所示。由图可知,热效率在加载过程中的整体变化趋势与进气温度结论基本一致;提高冷却液温度对缸内燃烧过程影响较小,体现为不完全燃烧损失及其占比受冷却温度影响小,但可以减少气缸传热损失(低的传热占比),强化瞬态过程缸内等效绝热特征,改善高温工质的热功转化过程,促进同一加载时刻下热效率的提升,数据体现为90℃冷却液温度下的热效率整体均高于60℃下的热效率,两者最小相差约为3%。

图5 不同冷却液温度下的能量占比变化

此外,负荷加载同一时刻下排气温度及进气量均随冷却液温度的增加而略有升高;加载初期冷却液温度对进气量影响小,排气能量增量与理论放热数量悬殊,初期排气能量占比基本一致;至加载后期,高冷却液温度下排气能量增量比重增大,直至稳定阶段逐渐趋于一致。柴油机体表面产生的热对流、热辐射等杂项损失占比在冷却温度为80℃的瞬态过程和稳定阶段均处于最高值,表明冷却水温是造成杂项损失的主要因素之一。

3 边界条件对柴油机㶲流的影响

3.1 负荷加载时间对柴油机㶲流的影响规律

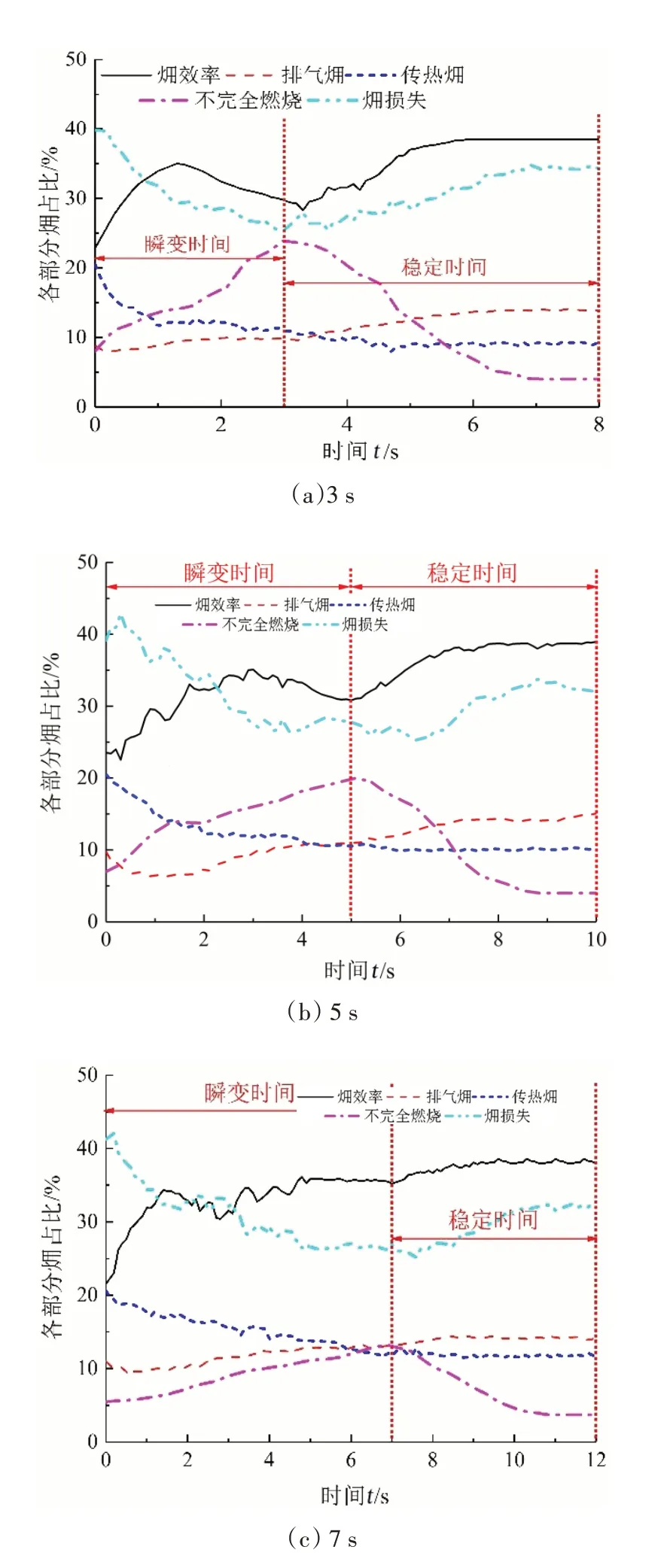

在3 s、5 s、7 s不同负荷加载时间下的㶲流占比,如图6所示。结合图3对比可知,无论负荷加载时间长短,加载过程㶲效率与热效率均呈现了相似的变化特征,且由于单位质量燃料的燃料㶲大于其低热值,㶲效率整体小于热效率;排气项与传热项的能量与㶲占比呈现一致趋势,且能量占比整体大于㶲占比,特别是排气项中小负荷阶段两者占比差距大,可以认为进气延迟对缸内油气混合影响小,排气携带的能量大部分已在缸内转化为有用功,而大负荷加载阶段(空气量不足)乃至稳定阶段(稀燃程度弱)这一特征削弱明显,表明缸内油气混合程度直接影响排气能量利用水平。

图6 不同负荷加载时间下㶲流占比

考虑到㶲损主要源自缸内燃烧过程中的不可逆损失,负荷加载过程不完全燃烧㶲占比增大且㶲损占比与之呈现相反趋势,主要是由于混合油气不匹配导致燃料不燃烧及不完全燃烧的可能性加剧,燃料自身质能没有得到充分应用,以至㶲损降低,但燃料完全燃烧份额减少不利于燃料在加载做功过程时能量利用率的提升;进入工况稳定阶段,趋于缓和的进气裕量有助于油气均匀混合程度,减少燃料不完全燃烧份额,燃烧过程不可逆损失增大,但可以促进缸内做功过程能量利用率的提升。

此外,对比不同负荷加载时间下的㶲流占比可知,加载时间越长,增压延迟响应特征减弱,缸内油气混合状态越趋向于稳态工况特征,有助于在提升传热及排气能量转化能力的同时,整体减少不完全燃烧份额,㶲损略有增大但燃料能量利用率有所提升,促使负荷加载后期㶲效率明显改善,数值基本保持在36%左右。由此可见,结合能量流及㶲流分析角度,负荷加载时长在调制油气混合、改善能质利用及能量转化方面有重要影响。

3.2 冷却系统温度对柴油机㶲流的影响规律

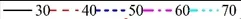

在3 s恒转速增转矩过程中,不同进气温度(基于中冷系统冷却特性,30~70°C)下㶲流占比对比,如图7所示。由图可知,负荷加载过程㶲流与能量流变化规律基本一致;进气温度对缸内燃料燃烧特征影响较小(完全与不完全燃烧份额),不完全燃烧㶲与㶲损呈现相反的变化趋势,且数值上趋于一致,表明在不同进气温度下的加载过程中,其㶲损主要源自进气延迟响应下的燃烧不可逆损失;进气温度升高导致缸内燃烧滞燃期提前,扩散燃烧份额增大并增大排气温度,使同一加载时刻排气㶲占比随进气温度升高而增大,而在高进气温度下越接近加载末期,排气携带能量特征受进气温度影响越弱(相较于进气延迟),表明进气温度对排气㶲的影响主要体现在加载中小负荷阶段;此外,进气温度升高所引起的燃烧持续期增长也导致缸内大量可用能从气缸壁传出,加载阶段因油气混合不均导致的燃烧恶化更加剧了传热㶲增大的特征,综合表明高进气温度无助于㶲效率的提升。

图7 不同进气温度下㶲流占比

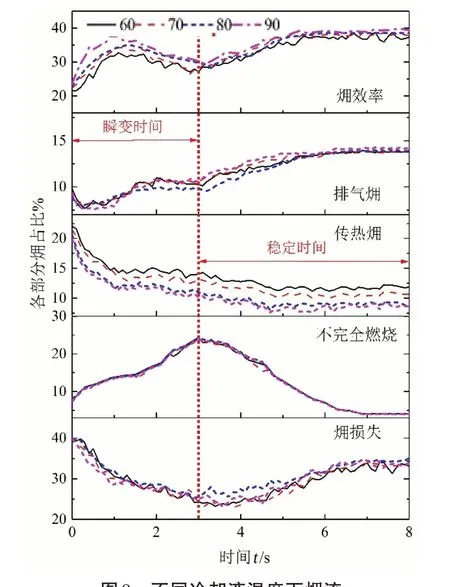

在3 s恒转速增转矩过程中,不同冷却液温度(70~90℃)下的㶲流占比,如图8所示。由图可知,水温同样对缸内燃料燃烧特征影响小,加载阶段不完全燃烧㶲和㶲损变化趋势与进气温度调制下的规律一致,且数值上趋于一致;高冷却液温度改善燃烧室的绝热特征,减少气缸壁传热量的同时,也减少了传热量中有用功的传出份额,表现为传热㶲在负荷加载同时刻下明显降低;加载过程中,80℃水温存在最低排气㶲,且在中、大负荷阶段表现尤为明显,考虑到冷却温度是构建缸内热氛围状态的主要因素之一,适当水温有助于调制缸内燃烧滞燃期和燃烧重心,促使更大排气能量份额参与缸内膨胀做功。结合图8中的数据进行分析,传热㶲受冷却水温影响最大,因而90℃水温加载过程㶲效率最高。

图8 不同冷却液温度下㶲流

综上所述,负荷加载过程中缸内燃料能质利用受冷却系统温度影响小,进气延迟响应仍是㶲损产生的主要原因;㶲效率受冷却系统温度的影响主要体现在传热㶲和排气㶲两方面,基于冷却系统温度调制缸内热氛围状态及绝热特征,减少缸壁传热和排气过程有用能损失,有助于提升发动机负荷加载过程的㶲效率。

4 结论

在车用增压柴油机典型恒转速增转矩瞬变过程中,调节负荷加载时间及冷却系统温度,探究边界参数对增压柴油机典型瞬变工况下能量流和㶲流的影响规律,得到以下结论:

(1)受增压器进气延迟响应特征的影响,负荷加载过程缸内燃料不完全燃烧份额增大,燃料质能未能充分应用以致㶲损降低,但不利于缸内热功转换能力的提升,这一特点在短时负荷加载过程中表现尤为明显,并加剧了排气项及传热项能量与㶲占比在加载时间段内的劣化程度,导致热效率和㶲效率总体呈现先升后降的趋势。

(2)负荷加载过程缸内燃料能质利用受冷却系统温度影响小,㶲效率受冷却系统温度的影响主要体现在传热㶲和排气㶲两方面,降低进气温度或提升冷却水温,有助于减少传热及排气过程能量损失及其中的可用能份额,实现发动机负荷加载过程㶲效率的提升。

(3)在负荷加载3~7 s、冷却液温度60~100℃、进气温度30~70℃的变化范围前提下,热效率可柔性调制能力分别为6%、3%和5%,可以认为调制柴油机负荷加载时间和冷却系统温度,有助于改善缸内热氛围状态及绝热特征,是提升柴油机瞬态工况能量利用率的关键因素。