数控车床加工精度影响因素及改进策略分析

张玉香

(锦州市机电工程学校,辽宁 锦州 121007)

0 引言

作为现代化机械加工设备之一的数控车床,可助力各行业产品精加工的实现,且能大幅提升加工效率及精准度,从而提高各行业的经济效益。但是,现阶段市场面向产品提出更高精细度要求,而数控车床实际运行中可能面临伺服系统、数控轨道等因素影响的缘故,无法保证加工精度,也就难以满足产品高精度的需求。基于此,设计及控制人员在数控车床设计与操作实践中有必要对各类因素予以综合考虑,以带动数控车床加工精度的全面提升。

1 数控车床概述

1.1 工作原理

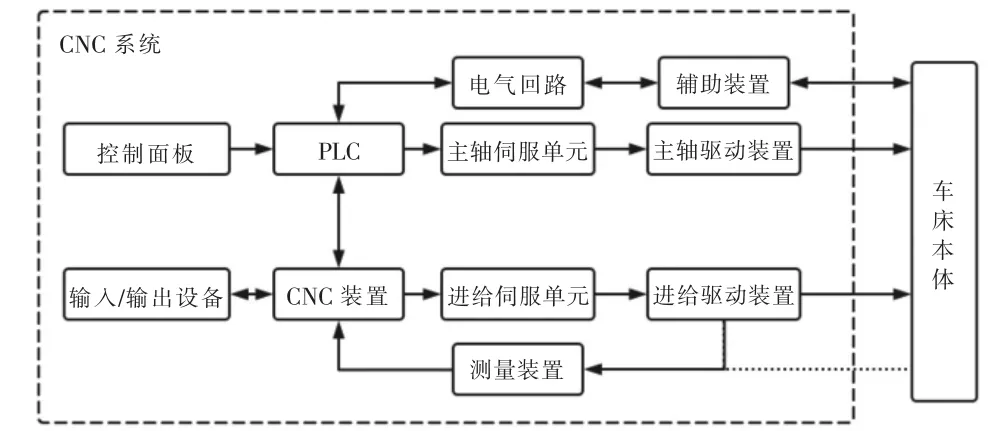

数控车床实质上便是在普通车床中引入计算机数字化控制系统(CNC系统),涉及了多项现代化科学技术的应用,在机械加工行业中得到了广泛应用[1]。从工作原理来看,数控车床与传统车床的区别在于依托数控设备描述待加工零件并编制语言,同时向计算机控制系统传输后展开后续操作,该流程中应用了CNC装置、数字传输设备及控制面板等。图1呈现了数控车床硬件组成部分。

图1 数控车床硬件组成

工作人员在机床本体卡具上装置待加工零件后。通过控制面板的应用输入待加工零件加工形状、尺寸及精度等加工要求至CNC系统内;工作人员依托CNC系统完成刀具移动轨迹等零件需加工信息的绘制,同时CNC装置会转化上述信息为代码并在程序中完成记录后,向数控系统传输;控制系统接收到传输的信息后,结合PLC系统展开译码、运算,并向主轴伺服装置、电气回路及相关辅助装置传达指令,机床在CNC系统各装置的带动下,依据提前录入及转化的数据完成零件的精细化加工。

1.2 特点

引入CNC系统的数控车床,相比传统机床而言在零件加工方面的优势显著,主要包含“四高”,分别为:一是加工精度高。CNC控制系统具备极高的精准度,引入数控车床中后,能保障机械零件加工一致性及稳定性。二是加工深度高。CNC控制系统通过多种程序的汇编,能够联动多个坐标,故而支持具备更复杂形状的机械零件的加工[2]。三是工作效率高。该系统在输入程序调整的前提下可实现不同加工零件的控制,能减少计算评估零件的时间,因此具备更高的工作效率。四是自动化程度高。数控车床支持批量加工零件,能够减轻操作人员工作强度,具备远超传统机床的工作效率。

2 数控车床加工精度影响因素

2.1 电气伺服系统影响

数控车床加工零件时,负责车床正常运转的电气伺服系统,是影响车床实际运行效果的主要因素之一,其准确度高低会对零件加工精度构成直接影响。应用数控车床加工各种机械零件时,需对刀具及零部件位置予以重点关注和严格把控,运转中的伺服电机可前移或后调滚珠丝杠,而在调整两者位置的过程中,伺服驱动与滚珠丝杠中一旦有转动误差问题产生,必然会影响零部件加工精度,甚至导致零部件无法使用或失效。

2.2 数控轨道影响

数控车床加工零件时,车床本身轨道位置同样可能影响零件的加工精度,且其偏差越大时,构成的影响也会随之增长。具体加工中,需提前精准测量并校对各个零件的具体位置,该步骤是加工的必要前提,会对数控车床加工精度构成直接影响。而在加工实践中,当车床轨道出现小量偏移或程度不一的磨损等情况时,零部件加工精度都会下降。同时,操作人员如果出现有误的操作引起了车床轨道偏移,难以保证零部件加工质量达标。

2.3 逼近误差与圆整误差影响

逼近误差表示编程零件轮廓时,通过近似或拟合理念算法的应用,在控制精确值的基础上逼近零件基础误差。如果出现偏低的精确值,零部件加工精度就会受影响。应用数控车床加工制作零部件时,需提前做好编程作业任务,不规则外形零部件的加工中涉及了数学相关知识的应用,如近似对非圆线性处理,零部件曲线轮廓可用直线轮廓取代。但是,虽然该方法呈现出一定优势,但形成的零部件轮廓形状可能无法或难以重合待加工目标轮廓形状,此时就会有加工误差产生。圆整误差表示加工实践中应用圆轨迹或圆弧运动加工时,此类运动轨迹与实际数值间有较大误差存在。部分数控车床是由电机负责控制刀具实际运行轨迹,步进电机产生的脉冲往往决定了刀具最小运动距离,处于工作状态的数控车床工件,操作至圆整脉冲当量值时,难免会有圆整误差产生,进而对加工部件尺寸及规格构成影响。

2.4 车床热变形误差影响

工作中的数控车床,可能会受到不同类型热源的影响,当车床有发热的情况出现后,元件可能出现膨胀,甚至出现严重变形,此时会阻碍程序运行的有序性,进而影响车床加工实际精度。同时,车床车刀切削过程中,会有摩擦热产生,且当外部环境温度产生变化后,同样会导致车床元件温度局部不均匀,此时就会带给机械运转一定的影响,且元件体积大小可能会因温度影响产生变化,对于高精度设备的数控车床而言也就会构成严重影响[3]。此外,当元件体积与设备实际要求不符合时,会出现丝杠轴心线倾斜、车刀切削角度偏移等问题,以致无法保障待加工零件精度。

2.5 切削刀具影响

数控车床工作中会使用刀具切削零件,由于刀具本身具备刀尖圆弧及主偏角,因此在切削时难免会有程度不一的误差形成,且在不断加工零件的过程中会逐步扩大此类误差。同时,切削速度、深度及进给量也会对待加工零件表面粗糙程度及精度构成影响,如初加工阶段为促进效率的提高多选择较大背吃刀量,越大的背吃刀量具备越大的切削力,稍有不慎就会损坏刀具和零件,进而影响加工精度。

2.6 程序运行

数控车床运行中,有着顺序与规范极为严格的控制系统,工作人员如果未参照对应的程序实施操作,数据处理有误差、操作顺序不科学,或数控车床运行程序欠缺合理性,会带给程序正常运行一定的影响,进而造成加工精度出现误差的情况。

3 数控车床加工精度影响改进策略

3.1 电气伺服系统影响的改进策略

作为数控车床关键组成之一的电气伺服系统,是决定车床运行稳定性、有序性的重要因素,同时与车床加工精度间的关联十分密切,是影响零部件加工质量的主要内容。基于此,要想保证数控车床加工精度,就必须关注电气伺服系统准确性的提高,在伺服系统设备选择中适当提高性能指标,可供选择的包含伺服电机、伺服进给单元及伺服控制单元等。同时,要注重伺服控制系统的持续优化。结合伺服系统加工圆环或圆弧等零件时,应当精确设计进给轴,设计为开环增益,以便促进加工零部件轮廓时精度的提升。此外,零件实际加工过程中,需维持进给轴在45°的位置,加工时处于此类倾斜角度能为零部件质量及精度提供可靠保障,以便加工结束后能获取与相关需求完全符合的零件。

3.2 车床导轨影响的改进策略

数控机床实际运转中,为了避免车床床身可能引起的精度误差影响,有必要优化设计导轨及底座。针对功能要求较多的数控车床,在设计中可优先选择斜床身方案,挑选适宜的筒形结构,做好车床重量的控制,并酌情改进制造工艺。保持一定切削载荷的情况下,通过筒形结构的应用,能为数控车床本身的稳定性提供保障,并最大限度降低几何误差。滑动导轨的安装中,明确零件加工精度要求的同时,以规范流程为根据展开安装,并做好润滑油的填充,不仅能降低摩擦系数,且有利于数控机床几何精度的提高,从而为零件加工精度提供保障[4]。此外,在导轨选择中应当着重突出实用性这一指标,确保其具备能满足工作实际需要的负载能力,以此带动车床加工水平、精度的提高。

3.3 细化误差补偿措施

补偿误差措施的实施中,需高度重视逼近误差和圆整误差两类。有关逼近误差的补偿方面,需突出拟合思想、近似算法应用的精准性,实现对零件外廓型的精准计算与勾勒,由此降低控制系统补偿误差。同时,在控制圆整误差方面,可结合硬件处理做好前期预防工作,或是结合软件处理对误差精度值展开弥补,最大限度规避可能出现在实际加工中的不确定性因素。此外,工件或工艺如有重复定位的需要时,数控加工前应做好相关测量误差测算工作,规避测量误差的产生,提高计算量的准确性,为后续深度精细加工中掌控工件误差精度范围提供保障,以此促进产品加工质量及精度的提高。

3.4 严格控制温度

鉴于生产车间温度变化可能会对数控车床加工精度构成影响,所以相关管理人员有必要做好车间温度的严格控制,全面优化整个生产加工环境,消除过高或过低温度的情况,避免设备因热胀冷缩而受到影响。针对摩擦热等难以避免的温度升高情况,工作人员可引入相应的改善措施,最大限度消除此类影响,为数控车床加工精度提供保障。同时,可进行冷却回路的建造,已实现温差的精准控制,减少形成的热量,为数控车床提供适宜的运行环境。

3.5 合理减少刀具偏差

数控车床实施零件加工作业的过程中会涉及到刀具,但刀具往往存在偏圆角或者刀尖圆弧的特征,在开展加工作业时容易出现一定误差。所以应当对数控车床零件加工过程中的刀具实施合理调整,从而尽可能避免因为刀具误差而导致零件质量不达标[5]。一方面,应当对刀具结构实施优化调整,刀具设计工作人员应当全面掌握刀具可能存在的缺陷和问题,同时根据数控车床加工实际要求实施有针对性地调整,数控车床属于一种自动化水平较高的设备,所以在刀具配置过程中应当对所有刀具都按照统一的标准予以设计,同时将刀具库内部所有刀具都进行结构优化,如此一来能够在很大程度上避免因为刀具导致的加工误差。另一方面应当根据刀具具体特征对误差实施准确计算,再根据计算结果来进行误差修补,在开展加工作业时对加工过程中可能出现的误差予以有效修正,从而保证数控车床加工中相关零件的精度。

3.6 注重自动编程水平的提升

数控车床是围绕预先编写的程序运行,故而数据编程会带给加工精度直接影响。自动编程中,需为原点位置提供精准性保障,严格遵循统一编程基准、设计基准、工艺基准的原则,且编程原点需要一致于图纸基准。计算数据的过程中,要确保能够获取精准的计算结果。同时,突出工序安排的合理性也能规避加工中可能出现的误差,所以在工序编制中需详细分析毛坯刚性、变形及零件加工要求,并做好粗加工与精加工顺序及比例的确定。

4 结束语

在数控车床加工作业中开展好精度控制,对可能影响加工精度的因素进行有效管控,制定有针对性的解决措施,可以在很大程度上保障零件加工的准确性,让最终得到的零件尺寸能够满足设计标准。所以专业技术人员必须要引起充分重视,明确可能影响加工精度的因素,制定有效处理方案,确保数控车床加工作业的有效开展。