工业机械手振动模拟测试平台的搭建

张佳福,王延超,杨光贺,沙 硕

(1.中车山东风电有限公司,山东 济南 250104;2.北京理工大学,北京 100081)

0 引言

机械手是近代自动控制领域出现的一项新技术[1],已成为现代机械制造生产系统中的一个重要组成部分,是一种能部分模拟人的手臂动作[2],按预定的程序轨迹及其它要求,实现抓取搬运工件或操做工具的自动化装置[3]。机械手是最早出现的工业机器人[4],也是最早出现的现代机器人,它可代替人的繁重劳动以实现生产的机械化和自动化,能在有害环境下操作以保护人身安全[5],因而广泛应用于机械制造、冶金、电子、轻工和原子能等部门[6]。

随着5G技术和物联网技术的发展,机械手的应用前景更加广泛[7]。工业领域和家用机器人将作为一种高科技自动化设备,采用远程控制技术来完成各种预期的作业任务,在构造和性能上兼有人工智能和机器的优点,是人的智能、信息化、物联网、5G等技术综合体现,在国民经济各领域有着广阔的发展前景[8-11]。

而为了能够更好的研究设计机械手系统的稳定性和控制可靠性,搭建模拟现场作业的环境,检测机械手的控制信号则是必要的途径。基于适应场地,保障被测机械手的安全以及模拟不同振动频率的角度考虑,如何设计搭建重工业机械手模拟测试平台就显得尤为重要。

1 测试平台的设计构思

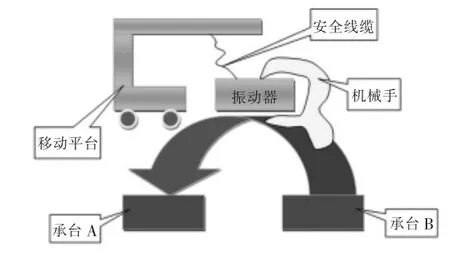

为了模拟设备的振动环境,需设计出一种可模拟各种振动环境的测试平台[12]。所模拟的测试内容主要是在不同的振动频率环境下,测试机械手的抓握能力以及机械手系统通过控制机械手搬动设备的能力。那么我们为保证测试过程的安全性[13-14],结合试验现场的现有条件,设想了一套安全可靠的测试实验平台,见图1。

图1 测试平台原型

本模拟测试系统平台具备可移动能力,在不干扰实验办公的前提下,可以随时进行相关测试。当不需要测试时,可将平台移动到适当位置。那么机械手可以在平台下A、B承台间来回搬动振动器。振动器则可以悬挂在移动平台下,保证振动器在任何情况下不会掉落。振动器通过相关的控制旋钮可以实时调节振动频率,同时在振动器整体设计上方便机械手操作模拟使用,并在合适位置设置急停按钮,避免设备影响到机械手装置的安全性。

2 振动模拟测试平台的搭建

本测试平台主要包括振动模拟器、移动平台、承台以及相关的电源线缆等。

2.1 振动模拟器的设计

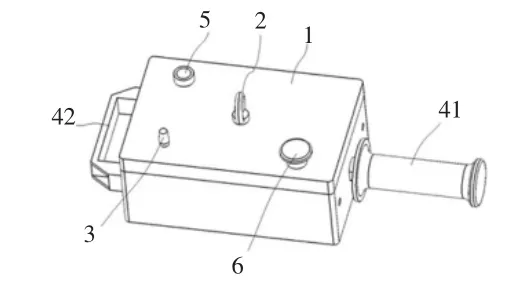

本方案是建立在机械手来操作振动模拟器。振动模拟器外部壳体采用了铝制结构壳体,这样既保证了设备强度也减轻了设备的总体重量,见图2。

图2 振动模拟器模型

在机械手正常手抓握常用把手41,通过开关按钮5控制振动模拟器的启停。通过吊钩2与移动平台柔性连接,可以保证振动模拟器的振动状态不被干扰,同时可以防止振动模拟器意外坠落。如此在模拟测试时保证了机械手装置的安全。另外振动模拟器操作面板布置考虑到人机工程学,使得在遇到紧急情况时,可以尽快的通过急停按钮6停止设备运行。振动模拟器相关参数见表1。

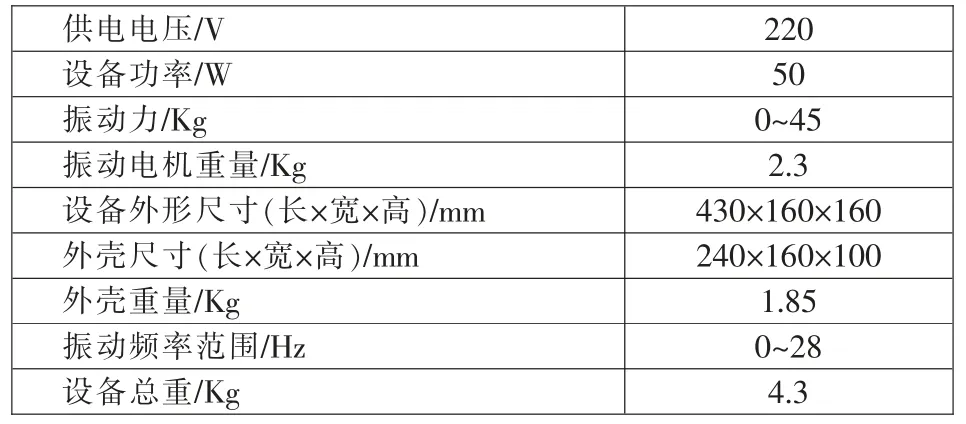

表1 振动模拟器参数

为了准确的测试机械手在不同振动频率下的机械手的控制信号的输出状态,在振动模拟器的操作面板上设置频率调节旋钮3,以调节振动模拟器的振动频率。在组装完成振动模拟器后,考虑到设备内部振动电机传递到整个设备的振动频率有所变动,通过分体式测振仪对其进行了二次标定,确定了振动模拟器的振动频率等相关参数。由于测振仪的测试项点只包含速度v、加速度a、位移s,振动模拟器的振动频率可通过公式(1)计算得出。

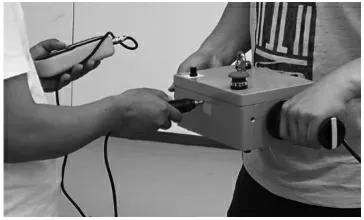

测振仪在检测设备振动频率时,通过探测针头施加500~1000g的恒定力压触在振动模拟器外壁上,可分别得出各个分项数据,见图3。

图3 频率测试方法

通过分体式测振仪测得振动模拟器的振动范围在0~3000Hz之间,可以通过控制面板上的频率调节旋钮在0-10档之间进行切换,来满足将来对机械手在不同频率下的测试,获取机械手在不同频率下的机械手的控制信号的变化情况。最终为进一步研究能适应振动环境的新型机械手积累大量研究资料。

2.2 移动平台结构设计

考虑到机械手在不同工作环境下的适应能力,在振动环境下对机械手的测试过程中为保证机械手系统的安全和使用方便,需要设计一款安全测试的移动平台。同时在现有的实验条件下,测试平台要求具有可移动能力。

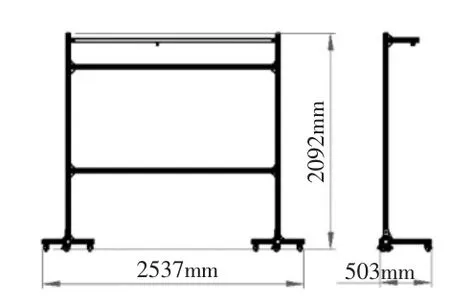

具体模拟工况是机械手系统通过机械手抓取振动模拟器,将其在承台A和承台B之间进行往复操作。综合考虑实验环境以及实际耐受能力等各方面因素,初步设定移动平台的外形尺寸(长×宽×高)约为2.5m×0.5m×2.1m,见图4,机械手控制系统在移动平台之间的可操作空间约为2m。

图4 移动平台外形尺寸图

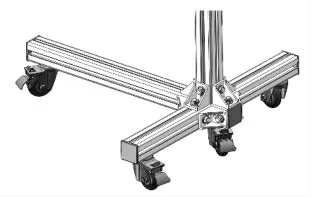

在移动平台的底部每个支腿上安装4个脚轮,可以通过脚轮移动到所需测试场地进行测试,待设备到位后通过脚轮锁止机构将平台固定,见图5。

图5 平台脚轮支腿

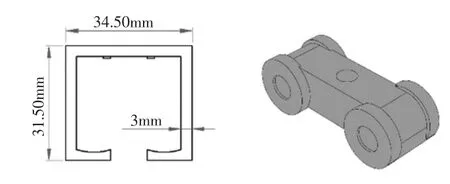

移动平台中部通过2根40mm×40mm×2000mm的铝型材横梁将其连接形成一个整体,保证平台结构强度。平台上部通过C型铝型材固定连接构成平台的吊装横梁。在C型铝横梁内部设计安装导向滑轮,使其能够在C型铝横梁内部往复滑动,见图6。

图6 C型铝横梁和导向滑轮

在导向滑轮上安装吊装吊环,通过尼龙绳索连接吊环和振动模拟器,如此机械手控制系统通过机械手操作振动模拟器在承台间往复运动时,可以保证振动模拟器意外掉落时而不会损坏机械手的控制系统。

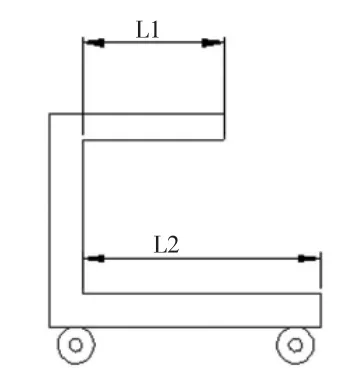

而当振动模拟器掉落时,是通过移动平台上部C型铝横梁内的吊环保护的。由此振动模拟器向下掉落产生的力全部传递到横梁上。为保证移动平台不因此产生倾覆现象,设计上部C型铝横梁由立柱外探长度L1小于移动平台支腿外探长度L2。这样保证了移动平台的重心始终位于脚轮之间,见图7。

图7 防倾覆设计

2.3 振动模拟测试系统构成

本振动模拟测试系统构成包括移动平台、振动模拟器、2个承台以及相关的附属电器零部件组成。振动模拟器通过安全绳索连接在移动平台上部C型铝横梁中部的吊环上,从而保证其在承台A、B之间往复自由移动而不跌落,最终可使机械手安全操作振动模拟器,见图8。

图8 模拟测试系统构成

3 移动平台结构强度分析

由于移动平台是整个测试系统的安全保证,要求其具有一定的结构强度[15]。当机械手在测试过程中出现紧急情况时,不致发生危险,则要求移动平台在最不利工况下,平台横梁不会断裂失效。因此,在移动平台初步设计完成后,需要对其进行应力分析。而有限元法作为一种结构分析的数值计算方法,目前在各行各业的结构设计中发挥了越来越重要的作用。本文通过SolidWorks软件有限元模块对移动平台进行受力分析[16]。

3.1 移动平台受力工况分析

根据移动平台结构设计分析可知,其极端工况主要是当振动模拟器移动到移动平台中部时跌落,此时移动平台受到的负载最大。

振动模拟器设计完成后,其总的重量M为4.3kg,其重力为G:

根据实验条件和人体人机工程学分析,假定残疾人在操作振动模拟器时,振动模拟器不慎掉落,其最大跌落高度h为0.5m。根据公式(3)和(4)可知振动模拟器在跌落最低点时的速度v为3.16m/s。

假设绳索的抵消冲击力的时间为0.1s,根据公式(5),冲击力F约为135N。

通过以上计算可知,移动平台受到向下的最大力F约为135N。

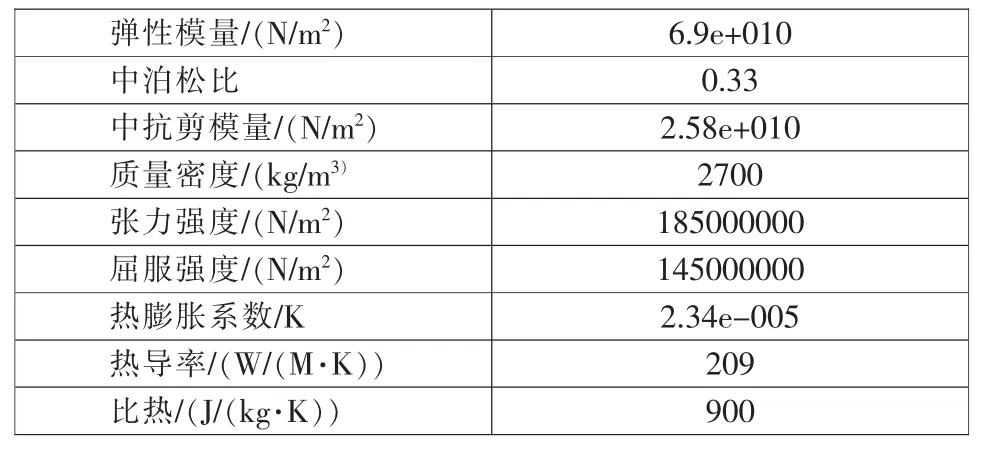

3.2 铝型材材料选择

移动平台的整个框架结构采用的是铝型材,选用牌号为铝6063-T5,其性能参数见表2。如此便于轻量化设计,同时减少了大量的机加工作业环节,大大节约了成本和研发周期。

表2 铝型材材料的性能参数

3.3 网格划分、施加载荷和约束

网格划分是有限元分析前处理中的重要工作,Solid-Works Simulation先进的网格处理功能可对复杂的几何模型进行高质量的网格处理[17]。

通过SolidWorks软件对移动平台建模后,将建立模型的材料设置为铝6063-T5,根据移动平台使用的工作环境,其最不利工况为在振动模拟器移动至平台中部时发生跌落。由上节计算可知最大冲力约为135N。

为了便于网格划分,必须对移动平台做必要的简化处理。因此忽略不重要区域的小孔、圆角及小尺寸结构;对主要部件受力影响不大的部分可以省略;模型简化中认为螺栓链接等同于母材强度,按整体结构简化建模。移动平台网格划分及载荷和约束示意如图9。

图9 模型网格划分、载荷及约束

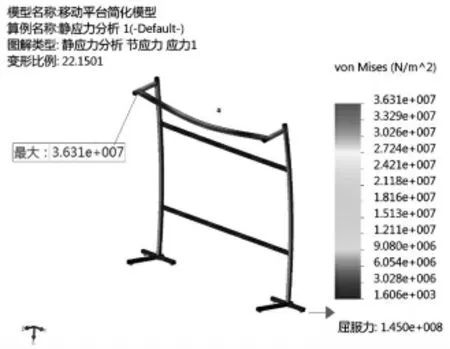

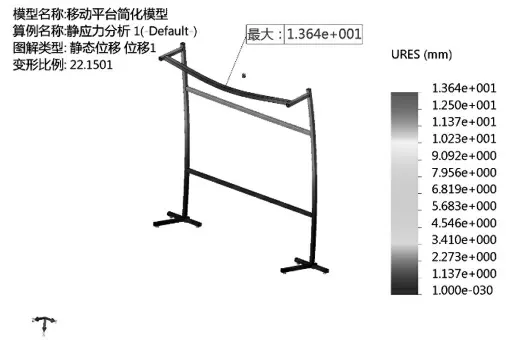

3.4 模型加载及静力学分析

经过网格划分及载荷和约束设置后,对移动平台简化模型进行加载运行分析。分别得出了移动平台简化模型的各项受力分析结果,见图10~12。

如图10所示,当机械手操作振动模拟器出现极端情况时,即设备跌落,向移动平台施加最大力所产生的最大应力为36.31MPa。其远低于移动平台的屈服力145MPa。且通过SolidWorks有限元分析可知,该最大应力点为C型铝横梁的两端连接处。

图10 模型静态应力分析结果

如图11所示,可以看出此时移动平台最大变形位移点位于移动平台的上部C型铝横梁中部位置,最大变形量为13.64mm。

图11 模型静态位移分析结果

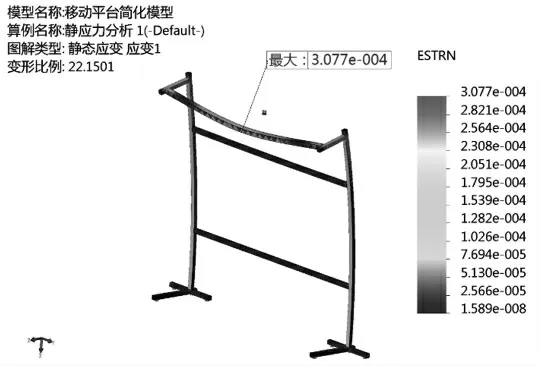

如图12所示,移动平台最大应变为,通过查阅机械设计手册及其相关文档可知,移动平台结构设计满足相关测试实验的要求。从而为实验平台安全测试提供了可靠的理论保障。

图12 模型静态应变分析结果

3.5 移动平台制造及实验验证

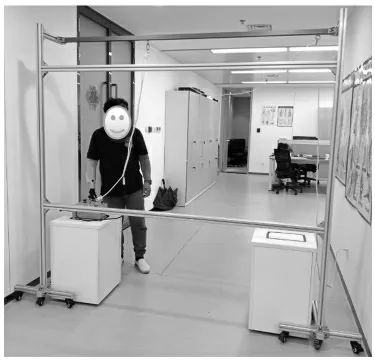

通过SolidWorks有限元分析模块对移动平台进行有效分析,理论通过了移动平台结构设计。根据设计,加工生产移动平台、振动模拟器,最终成功搭建振动环境下的模拟测试系统平台,见图13。

图13 模拟测试系统平台

在最不利工况下进行了自由跌落实验,验证了理论分析结果,满足机械手进行各种振动环境下的测试实验。

4 结论

本文搭建了一款能够模拟振动环境的实验测试系统平台,主要包括振动模拟器的设计和移动平台设计。该系统平台能够提供不同振动频率的振动环境,同时能够为测试提供安全保障。对所设计移动平台进行了有限元分析,并实验验证了其可靠性、安全性。

在该系统平台搭建完成后,将通过机械手操作不同振动频率下的振动模拟器,检测机械手的控制信号的变化及机械手稳定性,为下一步设计工业机械手设计积累大量的原始数据资料。