倒装结构石墨烯压力传感器结构设计与仿真*

谢长征, 王俊强,3, 李孟委,3

(1.中北大学 仪器与电子学院,山西 太原 030051; 2.中北大学 前沿交叉科学研究院,山西 太原 030051; 3.中北大学南通智能光机电研究院,江苏 南通 226000)

0 引 言

自2004年石墨烯被Novoselov K S等人[1]首次成功制备以来,石墨烯便因其优异的力学性能和电学性能而受到广泛的关注。石墨烯具有0.335 nm[2]的单原子层厚度、已知材料中最高的杨氏模量(1 TPa)[3]和高达42 N/m的断裂强度[2]。石墨烯可承受的最大拉伸应变可达20 %[4]。同时,石墨烯还具有极高的电子迁移率,悬浮石墨烯的电子迁移率为20 000 cm2·V-1·S-1[5]。正是由于这些优异的特性,使得石墨烯成为微纳机电系统(micro-/nano electro-mechanical system,M/NEMS)中极具应用前景的材料,是微纳机械传感器的极佳材料。M/NEMS压力传感器是微机电系统传感器中应用最广泛的薄膜机械传感器,而敏感膜片的厚度对压力传感器的灵敏度起着重要作用,但是目前商用的薄膜压力传感器的敏感膜片具有至少几百纳米的厚度,限制了压力传感器灵敏度的提高。因此石墨烯作为敏感薄膜来替代其他薄膜,能够极大地提高传感器的灵敏度,缩小尺寸,推进N/MEMS压力传感器在压力测量包括低压测量领域的发展。

经前期研究发现,石墨烯具有由机械应变改变电子带隙而诱发的压阻效应[6],并在近年来研制出了一些基于石墨烯压阻效应的压力传感器。比如,Smith A D等人[7]将CVD石墨烯悬浮在刻蚀生长在硅衬底上的SiO2层形成的空腔上制出了第一个直接电信号读出的悬浮石墨烯压阻式压力传感器,单位面积灵敏度比传统压阻式压力传感器高出约20~100倍,并证明了压阻效应独立于晶体取向。Zhu S E等人[8]将蜿蜒图案石墨烯安置在硅衬底上的悬浮氮化硅膜上研制出了一款新结构的压阻式压力传感器。尽管石墨烯压力传感器的研制已经取得了比较大的成功,但仍然存在着一些问题,如悬浮石墨烯易发生破损和气体泄漏,裸露石墨烯易吸附杂质而影响器件电学性能[9],同时裸露石墨烯也容易受湿度的影响[10]。因此研究石墨烯压力传感器结构模型和压力敏感特性,开发出新型的具有高可靠性的石墨烯传感器结构,优化传感器的灵敏度,以满足复杂环境中的压力测量需求,在石墨烯压力传感器的理论和实际应用层面都具有重要意义。

本文提出了一种新型的石墨烯压力传感器结构,并通过Comsol有限元仿真研究传感器敏感膜片的压力敏感特性,设计了一种倒装结构石墨烯压阻式压力传感器芯片。

1 石墨烯压力传感器结构设计及其工作原理

1.1 石墨烯压力传感器结构设计

针对传统石墨烯压力传感器悬浮石墨烯易破损漏气以及裸露石墨烯易受环境因素影响的问题,本文提出了一种基于金属键合的倒装结构石墨烯压力传感器,其结构示意图如图1所示。

图1 石墨烯压力传感器结构示意

倒装结构石墨烯压力传感器主要由顶部芯片与底部基板两部分构成。顶部芯片结构主要包括硅衬底、氮化硅传压膜、BN/石墨烯/BN压敏膜、互连电极与密封环。硅衬底上生长氮化硅并利用MEMS加工工艺在硅衬底中心制备出氮化硅传压膜,金属电极布置在氮化硅传压膜的两侧,金属密封环布置在电极外周并将电极、敏感膜片包围。BN/石墨烯/BN布置在氮化硅传压膜上方,略大于氮化硅传压膜,其中石墨烯比底层氮化硼略宽并与两侧电极相连,顶层氮化硼将石墨烯完全覆盖。采用氮化硼作为石墨烯的衬底能够提高石墨烯的电子迁移率,而顶层氮化硼则能够给石墨烯提供初步的保护[11]。底部基板结构主要包括硅衬底、SiO2绝缘层、SiNx绝缘层、浅槽、电极和密封环。芯片与基板在氮气环境下通过金属键合的方式将密封环以及电极相连,由于密封环的键合,芯片与基板之间形成了一个无氧密封腔,石墨烯与外界完全隔离,对石墨烯形成了二次保护。

1.2 石墨烯压力传感器的工作原理

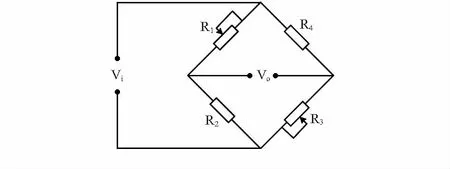

石墨烯压力传感器芯片与基板之间形成一个存在具有参考气压的密封腔,当密封腔内的气压与外界气压不平衡时,便会形成压力差导致氮化硅传压膜和BN/石墨烯/BN敏感膜发生形变,产生应变,由于石墨烯的压阻效应,石墨烯的电阻会发生变化,通过金属电极将电阻信号传递到惠斯通电桥当中,使惠斯通电桥打破平衡,输出电压信号,通过检测电压并通过计算即可检测出压力的大小。惠斯通电桥如图2所示。其中R1、R3为可变电阻,用于调节电桥平衡,R2、R4石墨烯压力传感器,Vi为电桥供电电压,Vo为电压输出信号。

图2 惠斯通电桥

2 传感器敏感膜片压力敏感特性有限元建模与仿真

2.1 模型建立与参数设定

针对倒装结构石墨烯压力传感器几何结构考虑,建立Comsol有限元仿真模型,指导氮化硅弹性膜片结构设计,以最大限度地提高石墨烯的应变,从而提高传感器的灵敏度。在倒装结构石墨烯压力传感器当中,敏感膜片为氮化硅弹性膜片和BN/石墨烯/BN敏感膜片,且受力发生形变起主导作用的是氮化硅弹性膜片,因此,在力学建模与仿真时,可以将模型简化为氮化硅弹性膜片进行研究。设计压敏膜片两个重要的参数便是薄膜的最大应力与应变,应变越大灵敏度越高,但最大应力不应超过氮化硅的许用应力。本次设计拟在100 kPa量程下通过仿真优化得到最大应变与最高灵敏度。根据文献[8,12],取氮化硅的弹性模量为200 GPa,泊松比为0.22,初始预应力为50 MPa。建模时,选择三维模块的膜接口,将氮化硅弹性膜片四周施加固定约束,考虑氮化硅弹性膜片变形时的几何非线性并选择超细化网格以提高仿真结果的准确性。

2.2 不同形状敏感膜片的压力敏感特性仿真

在相同尺寸相同压力下,不同形状的氮化硅弹性膜片会有不同的压力敏感特性,对此,本文对常见的矩形、方形、圆形三种形状的氮化硅弹性膜片进行了静力学仿真,研究矩形、方形、圆形三种薄膜在相同压力和相同面积尺寸下的应力应变情况。选择氮化硅厚度为200 nm,相同面积尺寸下,矩形尺寸为100 μm×225 μm,方形边长为150 μm,圆形半径为84.6 μm。

2.2.1 矩形敏感膜片压力敏感特性仿真

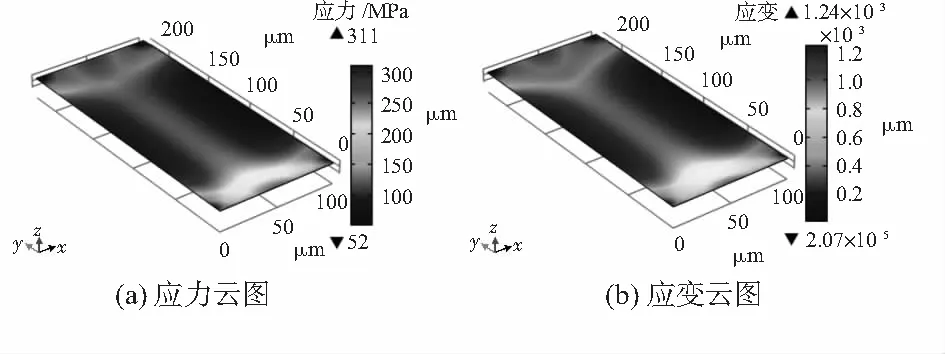

在100 kPa的压力下,矩形敏感膜片的有限元仿真结果如图3所示。由应力云图和应变云图可知矩形薄膜的最大应力和最大应变均出现在矩形长边的中心处,最大应力为311 MPa,最大应变为0.124 %。

图3 矩形敏感膜片有限元仿真结果

2.2.2 方形敏感膜片压力敏感特性仿真

在100 kPa的压力下,方形敏感膜片的有限元仿真结果如图4所示。由应力云图和应变云图可知方形薄膜的最大应力和最大应变均出现在方形四边的中心处,最大应力为342 MPa,最大应变为0.139 %。

图4 方形敏感膜片有限元仿真结果

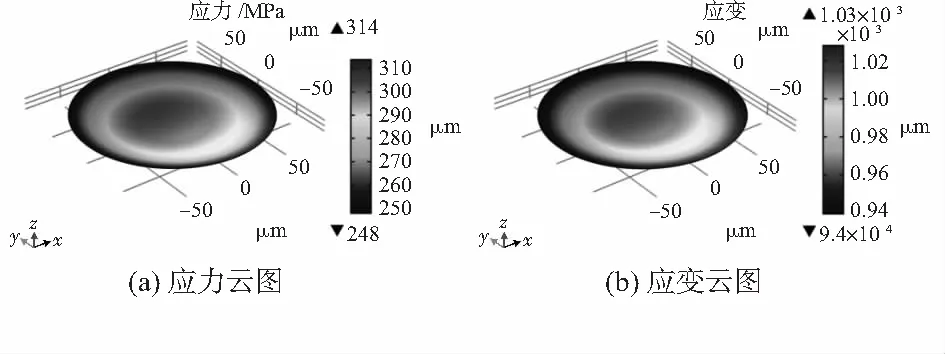

2.2.3 圆形敏感膜片压力敏感特性仿真

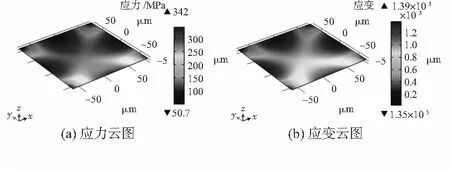

在100 kPa的压力下,圆形敏感膜片的有限元仿真结果如图5所示。由应力云图和应变云图可知圆形薄膜的最大应力和最大应变均出现在圆心处,最大应力为314 MPa,最大应变为0.103 %。

图5 圆形敏感膜片有限元仿真结果

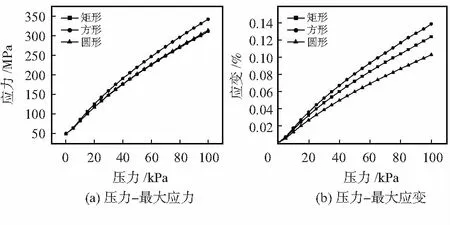

2.2.4 不同形状的压力敏感膜片仿真结果对比

在不同形状的敏感膜片上施加范围为0~100 kPa,步长为5 kPa的压力,敏感膜片最大应力和最大应变的有限元仿真结果如图6所示。由图可知,在相同面积尺寸的情况下,方形薄膜的最大应力略高于矩形和圆形敏感膜片,最大应变是三种薄膜中最大的,矩形薄膜的应力与圆形相近,最大应变低于方形,圆形敏感膜片的应变最小。由此可见在相同面积尺寸下不同形状的敏感膜片最大应力相近,方形薄膜的最大应变最高,即灵敏度是最高的,而且方形氮化硅敏感膜片在工艺制作方面易于实现,因此本文压力传感器敏感膜片采用方形。

图6 不同形状敏感膜片有限元仿真结果

2.3 不同尺寸敏感薄膜的压力敏感特性比较

在相同敏感膜片形状的情况下,传感器的灵敏度主要由敏感膜片的尺寸决定,因此需对不同尺寸方形敏感薄膜的压力敏感特性进行研究。

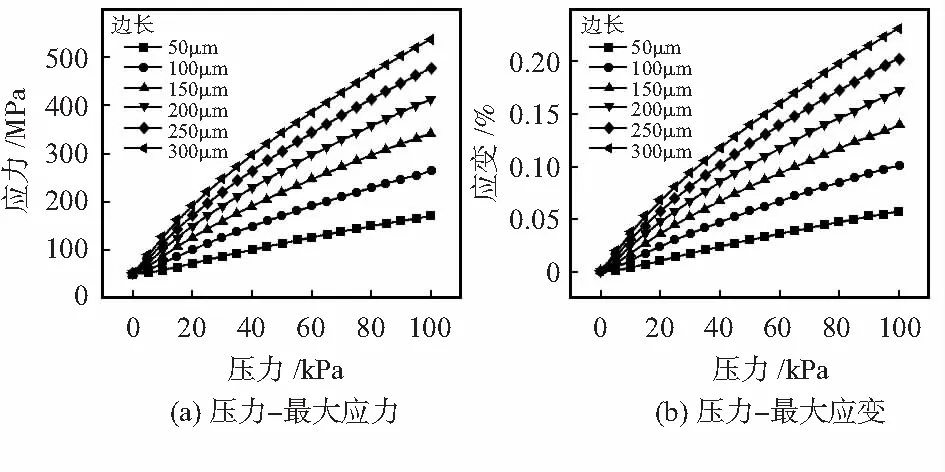

2.3.1 不同边长敏感膜片压力敏感特性仿真

在不同边长厚度200 nm的敏感膜片上施加范围为0~100 kPa,步长为5 kPa的压力,敏感膜片最大应力和最大应变的有限元仿真结果如图7所示。由图可知,敏感膜片的最大应力与最大应变均和敏感膜片的边长呈正相关,且随着边长的逐渐增大,边长对敏感膜片的最大应力和最大应变得影响减弱。可见敏感膜片的边长越大,传感器的灵敏度越高。考虑到当敏感膜片边长超过300 μm时,增大边长对提高灵敏度的效率不高,因此本文选择300 μm的方形敏感膜片。

图7 不同边长方形敏感膜片有限元仿真结果

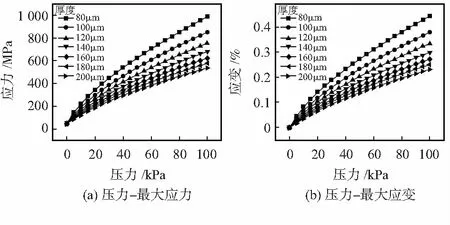

2.3.2 不同厚度敏感膜片压力敏感特性仿真

在不同厚度边长300 μm的敏感膜片上施加范围为0~100 kPa,步长为5 kPa的压力,敏感膜片最大应力和最大应变的有限元仿真结果如图8所示。

图8 不同厚度方形敏感膜片有限元仿真结果

由图8可知,敏感膜片的最大应力与最大应变均和敏感膜片的厚度呈负相关,且随着厚度的逐渐减小,厚度对敏感膜片的最大应力和最大应变得影响增强。可见敏感膜片的厚度越小,传感器的灵敏度越高。根据文献可知,氮化硅薄膜的弯曲强度为(6.2±1.3)GPa[13],出于对工艺加工过程以及传感器工作环境的考虑,取1 GPa作为氮化硅膜的最大许用应力,当敏感膜片厚度为80 nm时,薄膜的最大应力为988 MPa,最大应变为0.444 %,因此本文选择边长为300 μm,厚度为80 nm的方形敏感膜片。

3 结 论

本文设计了一种倒装结构的石墨烯压力传感器,并对其压力敏感膜片的压力敏感特性进行了仿真研究。结果表明,相同面积尺寸下,不同形状的敏感膜片最大应力相近,方形敏感膜片的应变最大。同为方形敏感膜片时,边长越长应变越大,但是随着边长的增加,对应变的影响越来越小;厚度越小应变越大,且随着厚度的逐渐减小,对应变的影响越大。在0~100 kPa的压力量程下,最终设计了最优敏感膜片为边长300厚度80 nm的方形敏感膜片,应变为0.444%。倒装结构石墨烯压力传感器的设计与仿真为高可靠性高灵敏的石墨烯压力传感器开发提供了理论基础。