刷辊式采棉机采摘装置结构设计与动力学分析

魏 俊,栾玖华

(江苏联合职业技术学院 泰州机电分院,江苏 泰州 225300)

0 引言

我国是一个农业大国,也是世界上最大的棉花生产和消费国。棉花是棉农的主要经济作物和国民经济战略物资,也是我国传统行业——纺织业的基础。棉花生产作为农业支柱型产业,其收成的好坏对国民经济和社会发展有重要影响。从我国三大棉区的机械化水平来看,新疆机采棉率只有8%,黄河中下游不到1%,长江中下游基本为0,所以全国大部分地区棉花采摘仍然以手工为主,效率低,机收率低限制我国棉花生产作业与发展,所以实行全面的机械化采棉已是必然趋势[1]。

采棉机根据采摘原理不同可分为两大类,分别为选收式采棉机和统收式采棉机[2-3]。统收式采棉机又称经济型采棉机,有复指杆式、刮板毛刷式、刷辊式和梳齿式等几种机型。统收式采棉机具有适用范围广、结构简单、摘净率高、成本低等特点,能够满足我国多样化种植模式的采收,该机型的缺点是含杂率较高,需要配备籽棉预清理装置。

4MSG-3型刷辊式采棉机是农业部南京农业机械化研究所研制的一种统收式采棉机。目前,该机型处于后期改进设计阶段。本文主要研究刷辊式采棉机采摘装置的结构设计,然后建立棉秆的柔性体模型,并导入虚拟仿真软件ADAMS中,分析棉秆在纵向刷板击打下的形态变化过程,为其改进设计提供一定的理论依据。

1 刷辊式采棉机采摘装置结构设计

刷辊式采棉机主要是由采摘装置、一清二回收式机载籽棉预清理装置、输棉风机、驾驶室、集棉箱和棉桃分离装置等部件组成。其中,采摘装置是采棉机中的核心部件,其性能好坏对于采棉的质量有着很大影响,而其结构特征和材料的选用对采棉机工作效率、可靠性、整机成本、能耗等产生直接影响,对于整机制造工艺和造价也会产生重要影响[4]。

1.1 刷棉辊结构参数设计

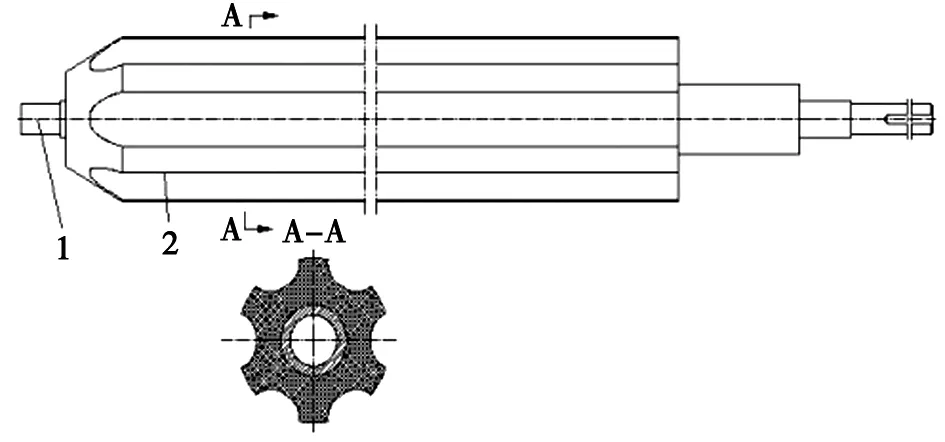

采摘装置主要由刷棉辊、防拔辊、输棉搅龙、传动装置和机架等部件组成,其结构如图1所示。刷辊式采棉机共安装有3 组相同的采摘部件,各组间的间距布置与当前等行距棉花种植间距相对应。刷棉辊、搅龙、防拔辊与地面之间的角度为30°。刷棉辊由纵向刷板、轴管、刷板加强筋组成,刷棉辊轴管上均布有6条纵向刷板,结构如图2所示。

采棉机在工作时,刷棉辊边绕其中心轴自转,边随着采棉机向前运动。在采棉机前进速度一定的情况下,刷棉辊转速的变化会导致挤压和击打力也随之变化,刷棉辊转速过大,采摘力也会随之增大,棉秆容易被拔起且含杂率也会提升,直接影响采棉机的采摘效率。综合考虑以上因素及田间试验,确定采棉机的作业速度为1.8 km·h-1,刷棉辊的转速在200 r·min-1时采摘力较为合适。

1.2 防拔辊结构设计

防拔辊的作用主要是防止采棉机在收获时经常将棉秆整体拔起,从而造成收获台堵塞等问题。防拔辊位于刷棉辊的正下方,与刷棉辊平行布置,防拔辊是由一对标准直齿圆柱齿轮带动绕其轴心旋转。防拔辊的转向与刷棉辊的转向相反,从而产生向下的力,防止棉株被连根拔起,提高机采棉的采摘效率。防拔辊的结构如图3所示,防拔辊主要由橡胶拨体和防拔辊轴组成。

1.防拔辊轴;2.橡胶拨体

1.3 侧斜输棉搅龙结构设计

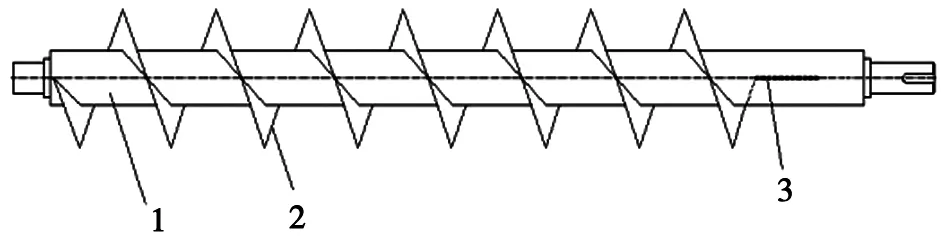

棉株上绽放的棉花经过刷棉辊挤压剥离与冲击相结合方式脱落,被甩到输棉搅龙中,在气力输棉部件和搅龙自身旋转的共同作用下,棉花在料槽中进行复合运动。在沿着轴向移动的同时绕径向作旋转运动,棉花被传输落入横向输棉搅龙中,横向输棉搅龙将两端的棉花向中间聚拢,挑棉辊将棉花挑落到风机的入口,风机将棉花吸入到籽棉预清理装置中。侧斜输棉搅龙主要由轴管、搅龙叶片和搅龙打板组成,其结构如图4所示。

1.轴管;2.搅龙叶片;3.搅龙打板

1.4 挑棉辊结构设计

挑棉辊的主要作用是将横向输棉搅龙输送来的棉花挑到风机的入口,经过籽棉预清理装置的清理后,棉花最终被吹入棉箱。挑棉辊的结构如图5所示,主要由挑棉辊主轴和挑棉杆组成,其中挑棉杆的数量为44个,共分为11组,每组4个,径向均布于主轴上,每组之间的间距为20 mm。

1.挑棉辊主轴;2.挑棉杆

2 采摘装置的动力学分析

采棉机对棉花进行采摘过程是通过纵向刷棉板的挤压剥离和击打相结合的过程实现的。在采摘过程中刷棉辊与棉株相互作用,棉株在采摘区域的形态发生变化,棉株形状和位置变化对棉花的摘净率和损失率都产生一定的影响。因此,通过虚拟仿真,分析了棉株在纵向刷板作用下的形态。

2.1 棉秆柔性体模型建立

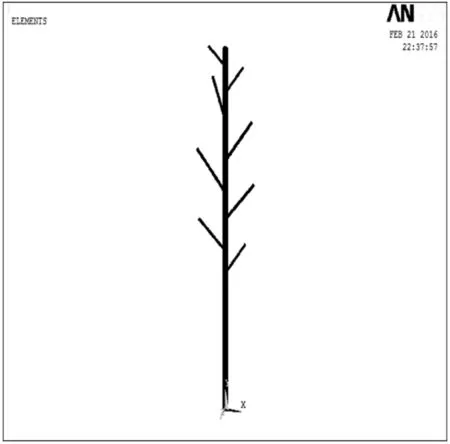

以中棉6913品种作为参考,在Pro/E中建立棉秆的三维实体模型。取棉秆的高度为900 mm,棉秆的直径为10 mm,使之与棉秆的实际几何外形基本一致。将其保存成parasolid(.x_t)格式,再导入有限元分析软件ANSYS中,设定相关的材料特性后,进行离散网格的划分,结果如图6所示[5]。

图6 棉秆的网格划分图

2.2 约束添加

在得到有限元模型后,利用ANSYS到ADAMS的接口,直接从ANSYS中输出.mnf文件,选择几个节点作为外连点,再将计算出的.mnf文件导入到ADAMS中,设置好棉秆的位置,使其处于一对刷棉辊的中间位置。然后对部件施加运动约束和驱动,刷棉辊与机架之间添加旋转副,棉秆与地面之间添加固定副,机架与地面之间添加移动副[6];驱动为采摘机构在作业方向前进速度500 mm·s-1,刷棉辊转速200 r·min-1。其仿真模型如图7所示。

图7 仿真模型图

2.3 仿真结果与分析

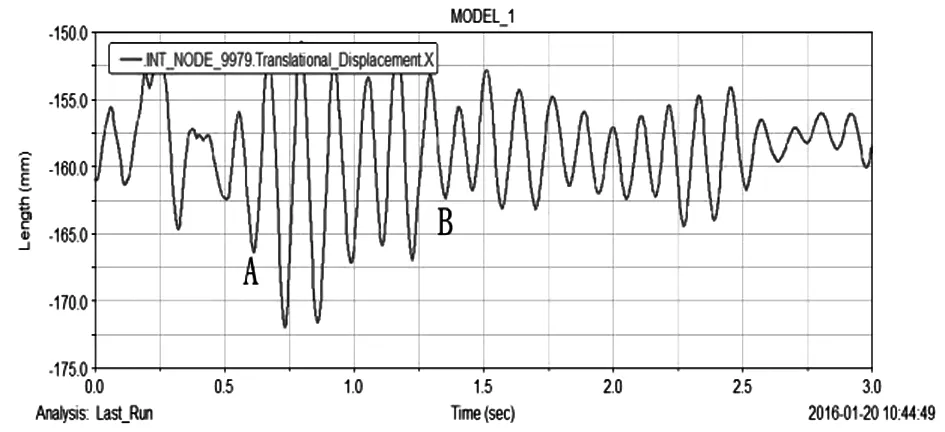

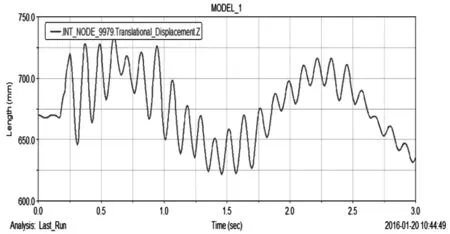

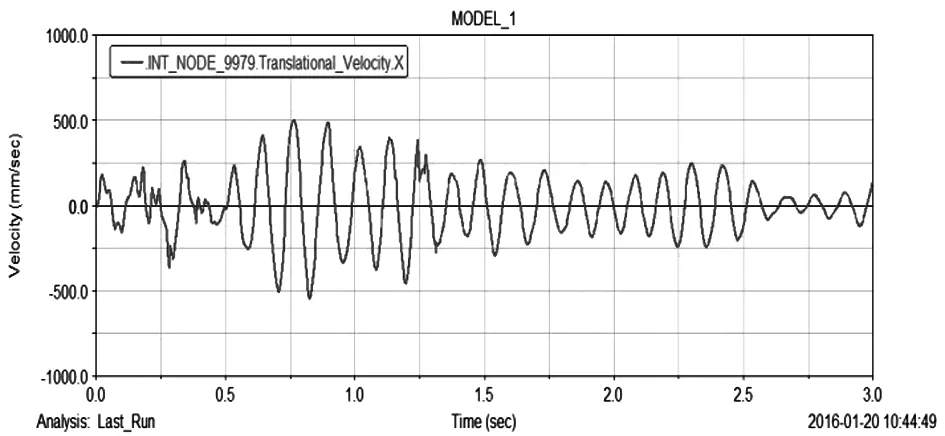

仿真时间设定为3 s,仿真步数设定为1 000步。通过仿真可以观察纵向刷板对棉秆的挤压和击打,并得到棉秆相对于地面的位移图和速度图。位移图如图8、图9和图10所示,速度图如图11、图12和图13所示,从而分析出棉秆的形态位置变化。

图8 棉秆X方向位移图

图9 棉秆Y方向位移图

图10 棉秆Z方向位移图

图11 棉秆X方向速度图

图12 棉秆Y方向速度图

图13 棉秆Z方向速度图

从棉秆X方向位移图中可以得出:棉秆首先与分禾器发生碰撞和接触,从A点开始,纵向刷板开始对棉秆进行击打,到B点结束。棉秆在X方向上发生较大的位移,有助于将脱落的棉花顺利地抛到搅龙中去,提高了采净率。

从棉秆Y方向位移图中可以得出:纵向刷板在挤压和击打棉秆的过程中,棉秆在Y轴的位移波动较大,不利于纵向刷板对棉铃的击打,棉花不易从棉铃中脱落,从而造成采净率降低,同时也会产生棉秆连根拔起的现象,所以需要利用防拔辊的功能,减少棉秆在上下方向的波动。

从棉秆Z方向位移图中可以得出:Z轴方向是采棉机的前进方向,棉秆首先与分禾器接触导致棉秆在Z轴方向位移的变化。进入采摘区域后,由于纵向刷板对棉秆的反复碰撞和击打,导致棉秆在前后方向的不平稳,脱落的籽棉易从刷板的缝隙中落下,造成采净率的降低。

从上述的速度图中可以看出:棉秆首先与分禾器相接触,使棉秆在X、Y、Z方向速度产生波动;进入采摘区域后,棉秆在3个方向的速度变化呈现一定的规律性,与纵向刷板顶端速度变化的运动规律相吻合,使棉花能够顺利从棉铃中脱落,减少漏采现象。

3 结论

本文通过对刷辊式采棉机采摘装置进行参数化建模,结合ADAMS软件对采摘装置中刷棉辊的运动轨迹进行仿真分析,获得了部分相关运动图谱,研究刷棉辊的运动特性,主要结论如下:

1)刷辊式采棉机对棉花进行采摘过程是将纵向刷棉板挤压剥离和击打相结合的过程。首先通过Pro/E三维建模软件建立棉秆的实体模型,然后利用有限元分析软件将构件离散成细小网格,导入到ADAMS中建立柔性体仿真模型,为后续的动力学分析打下基础。

2)仿真分析得到棉秆被采摘时位移及速度变化的运动图谱,分析了棉秆形态及位置的变化,验证了刷辊式采棉机是挤压和剥离相结合的工作原理。

3)通过对刷辊式采棉机采摘装置的动力学分析,为后续的改进设计提供理论支持。