直升机可计量性设计流程分析及参考模型构建

袁慧秀王俊博陈 申梁晓瑜曹 璇

(1.中国直升机设计研究所,天津300301;2.中国计量大学计量测试工程学院,浙江杭州310018;3.陆军装备部航空军事代表局驻哈尔滨地区航空军事代表室,黑龙江哈尔滨150001)

1 引 言

直升机因其良好的高机动性和适应性而得到广泛应用,被称为“树梢杀手”或“低空砺剑”。随着技术的发展,现代直升机功能日益复杂,承担的任务类型也逐渐多样化。 为了实现综合管理、飞行操纵、状态监测、安全报警、通信导航、供电配电等功能,直升机安装了种类繁多的机载设备,其包括了大量传感器和测试设备。 这些设备由于长期处于复杂的使用环境中,其准确度会逐渐下降,如果未及时发现和修正,将会造成安全隐患,影响飞行任务的执行。 因此,直升机及其机载设备必须及时开展计量保障,以保证其处于完好状态。

在使用过程中,各兵种对直升机专用检测设备的计量技术保障工作进行了长期有效的探索和实践,使检测设备计量覆盖率和计量受检率得到明显提升,但经过对直升机用户的调研和工作沟通,直升机计量保障在实践过程中仍存在以下突出问题。

1)因缺乏必要的硬件接口、信号适配器或必要的测试软件而无法检测部分影响人身与装备安全的机载设备的性能;

2)机载设备和部分地面测试设备的检测校准方法不规范,部分计量参数无法溯源到国家计量基准,部分检测校准的有效性得不到保证;

3)无法统一规划直升机在使用阶段的计量保障工作,不能合理配置与计量保障相关的人力和物力资源;

4)部分设备的检测校准方法配置不当,未充分利用现有资源,提高了计量保障成本。

在现有的直升机型号设计中,直升机的计量保障工作往往滞后于直升机设计工作,发现计量问题时直升机业已设计定型,难以通过更改现有设计解决。 而上述问题的核心在于现有的计量保障方式是一种事后保证的被动行为,从直升机全寿命周期的角度来看,属于末端介入,大大制约计量保障的实施和效果。 因此,直升机计量保障工作的顺利开展亟需转变现有的工作方式,进行谋事在先的主动作为,即同步开展计量工作与直升机设计工作,在设计直升机的同时考虑计量保障的需求。 通过在整个研制过程中开展可计量性设计,使直升机具备良好的可计量性,从而为直升机使用阶段的计量保障奠定良好的基础,提高维修技术水平,有效降低使用维护成本。

2 直升机可计量性及可计量性设计

可计量性(Measurability)是从装备量值溯源和检测受控相关特性角度提出的新概念,目前国内学者对可计量性和可计量性设计尚未有统一的定义。 有文献将可计量性定义为“装备各测量(测试)设备所具有的反映其量值准确、数据可靠和计量便利程度的一种设计特性,贯穿于装备全寿命周期”,也有文献将其表述为“专用测试设备在设计时除了要满足性能、可靠性要求,还要考虑计量的方便与可行性”;有文献提出可计量性设计(Measurability Design)指在装备研发阶段,通过技术手段,使装备在实现由设计向生产转型时具备可计量功能,确保装备在使用过程中能够实现计量的一项技术活动。 一般可以认为,装备可计量性指装备及其检测设备所具有的确保其能够被有效计量保障的特性,而装备的可计量性设计是为了实现装备的可计量性所进行的一种设计。

经过对国内众多学者关于可计量性及可计量性设计研究的分析,结合笔者团队在直升机设计和计量保障的相关工作经验,我们认为在直升机的研制过程中,可将直升机可计量性定义为:直升机及其配套检测设备所具有的确保其能够被有效计量保障的能力;而将直升机可计量性设计定义为:直升机设计过程中,通过合理设计计量接口,配备专用的软件、硬件以及信号输入、输出端口(适配器),从而实现对直升机及其配套检测设备性能和参数的准确计量。

基于笔者在直升机研制过程中与计量相关的工作实践,目前直升机可计量性设计工作的问题可总结如下。

1)缺乏可计量性需求的正向捕获方法。 直升机研制初期并未考虑计量保障的需求,也未分析计量参数与整机、系统和设备性能的关系,导致直升机计量保障规划时不清楚目标,计量保障实施时部分设备参数由于缺乏必要的硬件接口、信号适配器或必要的测试软件而无法检测,计量保障仅覆盖部分场景;

2)缺乏可计量性的正向设计工具。 可计量性设计与直升机设计难以有效结合,导致部分设备的检测/校准方法不规范,计量溯源链不明晰,计量资源配置不合理,计量测试原位接口规划不足、性能指标受检率低,不便于计量保障的快速实施,提高了计量保障的实施成本;

3)缺乏可计量性的有效验证途径。 目前,直升机研制过程中仅开展了设备级的可计量性验证,可计量性设计的评估以采用定性评审方式为主,评估结果缺少试验证据,难以保证可计量性设计的有效性。

3 直升机可计量性设计流程

3.1 直升机可计量性模型

针对直升机可计量性设计在型号实践中的具体问题,我们认为直升机的可计量性设计工作需要与直升机的研制过程紧密结合,覆盖直升机的全寿命周期,并与MBSE(基于模型的系统工程)理念相符。 从需求出发,将可计量性设计工作与总体和各系统的设计架构密切关联,以体现产品的技术特性、满足未来用户计量保障的使用要求为原则,构建了如图1 所示的直升机可计量性设计V 模型。可计量性设计流程主要包括需求分析、方案设计和验证评价三个方面,其中需求分析从整机级、系统级和设备级自上而下开展,正向逐级捕获并确认可计量性需求;方案设计包括逐级设计可计量性各核心要素和制定计量保障方案;验证评价则依据直升机设计进度自下而上分别开展设备级、系统级和整机级的可计量性验证与评价。

图1 直升机可计量性设计系统工程V 模型图Fig.1 V model of system engineering for helicopter measurability design

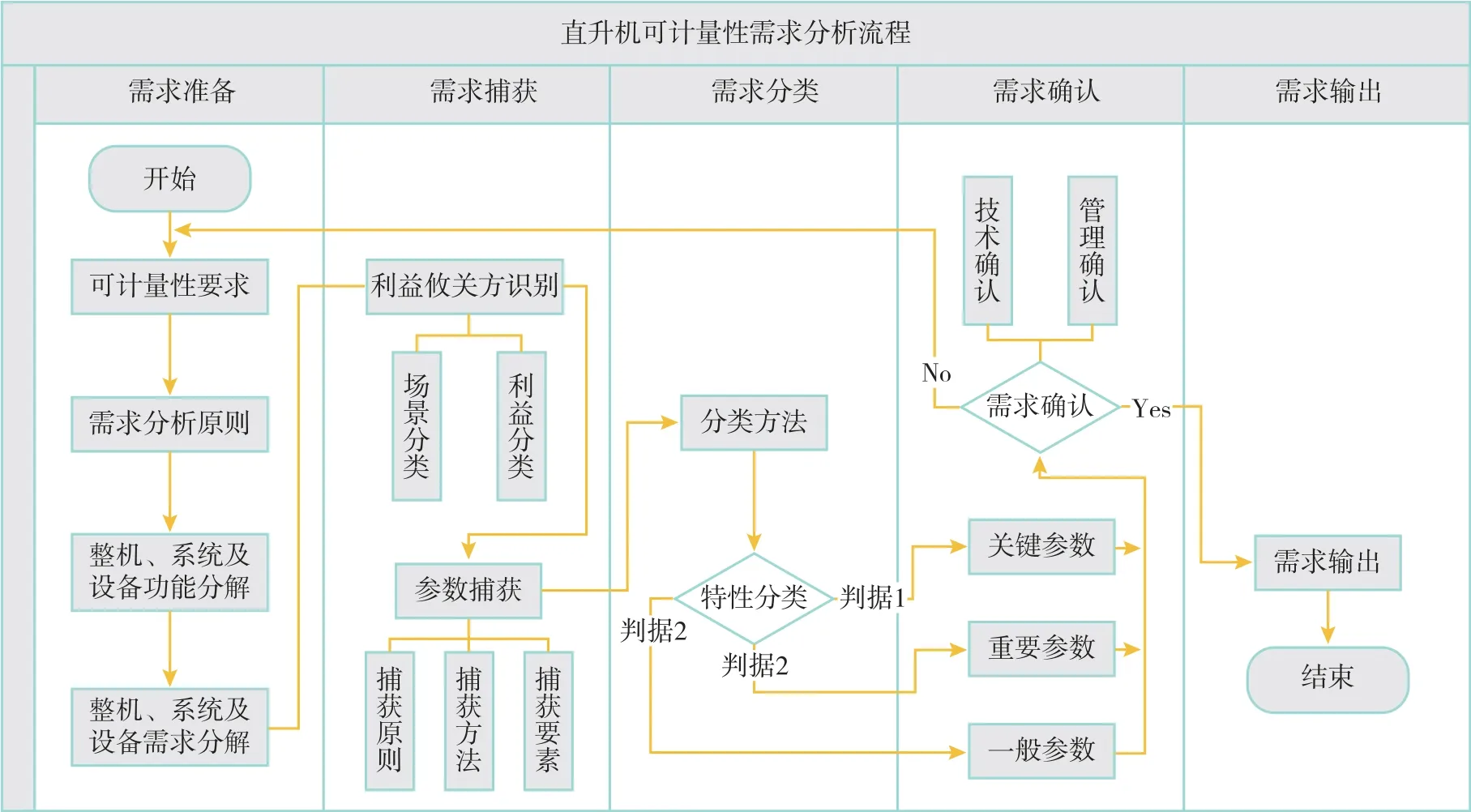

3.2 可计量性需求分析

直升机可计量性需求分析主要为了寻找可计量性设计和计量保障的需求来源,只有全面分析直升机的性能与计量参数的关系,合理地转化为可计量性需求,才能更好地展开后续的设计和验证,为此,在实践过程中总结了如图2 所示的直升机可计量性正向需求分析流程,主要包括需求准备、需求捕获、需求分类、需求确认和需求输出等几个部分。需求分析过程遵循正向分析、功能区分、场景区分、全寿命周期覆盖原则,以影响被测直升机任务完成、人身与设备安全的关键重要参数为核心,分析其故障模式、影响及危害性、关键功能与性能指标,从而识别出影响直升机使用效能、人身与设备安全的主要测量参数或项目,形成对参数计量要素的要求,包括参数名称、参数量值、最大允许误差、测量条件(环境要求、测量时机、测量位置)、溯源要求(原位/离位、在线/离线)等,并依据相关标准进行分类、确认后形成可计量性需求分析输出,作为后续可计量性方案设计的输入。 需求捕获时,应遵循场景分类的原则,尽量分析全生命周期的计量保障需求,包括作战或使用场景、地面保障场景、维修场景、定型试验场景、在役考核场景、性能鉴定场景等,识别功能利益、性能利益、风险利益、故障识别利益等不同类型的利益攸关方,从而实现需求的全面捕获。

图2 直升机可计量性需求分析流程图Fig.2 Analysis process of requirements for helicopter measurability design

3.3 可计量性方案设计

直升机可计量性方案设计以可计量性需求分析结果作为输入,对关键、重要参数及其计量要素开展可计量性设计,主要包括各个参数的可计量性核心要素设计和计量保障方案规划,为此,在实践过程中总结了如图3 所示的直升机可计量性正向设计流程,包括设计准备、核心要素设计、计量保障规划、符合性分析和设计输出等几个部分。 方案设计过程遵循元件通用性、操作简便性、经济合理性、场景适用性原则,以需求分析捕获的测量参数或项目为设计对象进行,覆盖计量接口、计量软件、检测要求、校准要求、计量时机和周期、不确定度评定等要素,进而确定每个参数的检测、校准方法并推荐相应的设备,规划适用于各场景的直升机计量保障方案,经符合性分析并从计量覆盖率、计量效费比、扁平化率和国产化率等角度开展总体评价后,最终形成直升机整机、系统和设备各级的可计量性设计方案。

图3 直升机可计量性方案设计流程图Fig.3 Design process of scheme for helicopter measurability design

3.4 可计量性验证

直升机可计量性验证以可计量性需求分析和设计的结果作为输入,对包括各个参数的可计量性核心要素和计量保障方案展开验证并确认可计量性需求是否逐一得到满足,为此,在实践过程中总结了如图4 所示的直升机可计量性验证流程,包括验证时机、验证方案、局部迭代验证、集成试验确认和验证输出等。 直升机可计量性的验证应当尽可能提前介入设计过程,采取包括但不限于仿真或摸底试验的合理方式开展局部验证,为设备级、系统级、整机级设计的迭代优化提供依据,完整的验证方案涵盖验证对象、验证执行者、验证方式和验证流程;设计完成后,在直升机制造过程中也需要从设备、系统、整机逐级展开试验验证,确认设计的有效性并确认可计量性需求是否得到满足,最终完成直升机的可计量性设计工作。

图4 直升机可计量性验证流程图Fig.4 Validation process for helicopter measurability design

4 可计量性设计参考模型

在上述直升机可计量性设计流程分析的基础上,我们进一步凝练了如图5 所示的型号可计量性设计的一般化参考模型。 该模型与型号全寿命周期各阶段紧密结合,符合MBSE 的设计理念,适应现有装备的设计流程,可为其他装备型号的可计量性设计提供借鉴。 该参考模型将可计量性设计融入论证、方案设计、初步设计、详细设计、加工制造等设计制造阶段,包括需求分析、设计和验证三大部分:需求分析主要在论证和方案设计阶段中开展,包含“需求捕获——需求分类——需求确认”组成的内部循环,实现需求分析的迭代优化;可计量性设计主要在初步设计和详细设计阶段中开展,包含“核心要素设计——计量保障规划——符合性分析”组成的内部循环,实现设计的迭代优化;验证则在加工制造阶段开始介入,包括设计前期局部迭代验证和后期系统集成试验确认,为设计和需求提供数据支撑,并形成设计验证和需求验证两个验证大循环,验证可计量性设计是否有效并最终确认所捕获的型号计量需求是否得到满足,从而提高型号交付使用后的计量保障效能。

图5 型号可计量性设计参考模型Fig.5 Reference model for product measurability design

5 结束语

本文总结了现有直升机计量保障中存在的问题,在国内可计量性及可计量性设计研究基础上,结合直升机型号研制中的实践经验,明确了直升机计量保障中的可计量性及可计量性设计的定义和内涵,将直升机可计量性定义为:直升机及其配套检测设备所具有的确保其能够被有效计量保障的能力;而将直升机可计量性设计定义为:直升机设计过程中,通过合理设计计量接口,配备专用的软件、硬件以及信号输入、输出端口(适配器),从而实现对直升机及其配套检测设备性能和参数的准确计量。 随后总结直升机多个型号中可计量性工作的实践经验,将可计量性工作存在的问题概括为缺乏需求捕获、缺乏正向设计和缺乏有效验证三个方面,针对性地提出包括需求分析、方案设计和验证在内的可计量性设计流程用于解决目前直升机设计中的可计量性问题,并进一步提炼形成型号可计量性设计参考模型,研究结果可为直升机及其他装备的可计量性设计提供借鉴。